1.本发明涉及建筑陶瓷技术领域,尤其涉及一种耐磨抛釉砖及其制备方法。

背景技术:

2.陶瓷抛釉砖集结了瓷质釉面砖和抛光砖的优点,不但图案形象丰富,而且表面光滑亮丽,其面世初期,凭借产品花色图案丰富和纹理层次清晰深受消费者的欢迎。但随着时间的推移,抛釉砖的一些弊端也逐渐凸显,其中最为突出的则是,普通抛釉砖釉料烧成后玻璃相较多,抛光后,表面晶质层釉面被完全破坏,使得抛后釉面硬度低,耐磨性差,导致表面易磨花。同时,现有抛釉砖釉料主要为低铝、高硅体系,熔剂体系大多为钾、钠、钙、体系,釉料存在高温烧结后流动性太高的问题,容易产生水波纹等瓷砖缺陷,影响美观。

技术实现要素:

3.针对背景技术提出的问题,本发明的目的在于提出一种耐磨抛釉砖的制备方法,能够有效提高耐磨抛釉砖的釉面硬度和耐磨性,同时能降低水波纹等瓷砖缺陷的产生,解决了现有抛釉砖耐磨性差和容易产生水波纹缺陷的问题。

4.本发明的另一目的在于提出一种耐磨抛釉砖,采用上述的制备方法制得,抛釉砖具有高硬度、高耐磨性且防污效果好的特点。

5.为达此目的,本发明采用以下技术方案:

6.一种耐磨抛釉砖的制备方法,包括以下步骤:

7.(1)将耐磨干粒和悬浮剂混合后,得到干粒耐磨釉,其中,耐磨干粒的原料包括高岭土、单晶氧化铝、烧滑石、硅灰石、钾长石、硝酸钾和六氟铝酸钠;

8.(2)将耐磨干粒和抛釉料混合后,进行球磨,得到防污保护釉;

9.(3)在坯体的表面布施面釉,得到面釉层,在面釉层的表面进行喷墨印花,得到喷墨层,在喷墨层的表面布施抛釉料,得到抛釉层;

10.(4)在抛釉层的表面布施干粒耐磨釉,得到耐磨干粒层;

11.(5)在耐磨干粒层的表面布施防污保护釉,得到防污保护层;

12.(6)将步骤(5)制得的坯体烘干后烧成,抛光,得到耐磨抛釉砖。

13.进一步的,所述步骤(1)将耐磨干粒和悬浮剂混合之前,还包括耐磨干粒的制备步骤,所述耐磨干粒的制备步骤如下:

14.将高岭土48~55份、单晶氧化铝3~6份、烧滑石12~18份、硅灰石4~10份、钾长石18~25份、硝酸钾3~8份和六氟铝酸钠1~3份混合均匀后,进行高温烧制,入水淬冷制得耐磨熔块;

15.将耐磨熔块烘干后破碎,过180~250目筛网,得到耐磨干粒。

16.进一步的,所述耐磨熔块进行高温烧制的温度曲线包括:

17.从常温升温至500℃,耗时2h;

18.从500℃升温至900℃,耗时2h;

19.从900℃升温至1100℃,耗时1h;

20.1100℃升温至1500℃,耗时0.5h;

21.在1500℃保温1h。

22.进一步的,在所述步骤(1)中,所述耐磨干粒和悬浮剂按3:7的质量比混合,得到干粒耐磨釉。

23.进一步的,在所述步骤(4)中,所述干粒耐磨釉的比重为1.55~1.65g/cm3,所述干粒耐磨釉的喷涂量为60g/(300mm

×

600mm托盘)。

24.进一步的,在所述步骤(2)中,将所述耐磨干粒和所述抛釉料按4:6的质量比混合得到混合浆料,将混合浆料进行球磨,直至混合浆料过325目网的筛余量为0.1~0.3%后停止球磨,得到防污保护釉。

25.进一步的,在所述步骤(5)中,所述防污保护釉的比重为1.30~1.40g/cm3,所述防污保护釉的喷涂量为30g/(300mm

×

600mm托盘)。

26.进一步的,在所述步骤(6)的操作方法如下:将步骤(5)制得的坯体在130~160℃的条件下干燥20~40分钟后,于1190~1230℃下进行烧成,烧成后进行抛光,得到耐磨抛釉砖。

27.一种耐磨抛釉砖,由上述的耐磨抛釉砖的制备方法制备得到,所述耐磨抛釉砖由下至上依次包括坯体层、面釉层、喷墨层、抛釉层、耐磨干粒层和防污保护层。

28.上述技术方案具有以下的有益效果:

29.1、本技术方案的制备方法制备得到的耐磨抛釉砖具有六层结构,由下至上依次为坯体层、面釉层、喷墨层、抛釉层、耐磨干粒层和防污保护层,本技术方案的制备方法在抛釉层布施干粒耐磨釉,由于本技术方案的干粒耐磨釉具有高硬度、高透明度和高耐磨性的优点,从而赋予了耐磨干粒层硬度高、透明度高和耐磨性好的特点,能够有效保护耐磨抛釉砖不被磨花和刮花,同时由于耐磨干粒层具有高透明度,不会遮盖喷墨层的图案,不影响耐磨抛釉砖的发色和质感,从而能使制得的耐磨抛釉砖具有较好的装饰效果,而且本技术方案在耐磨干粒层的表面布施防污保护釉,从而在耐磨干粒层的表面形成防污保护层,能进一步提升耐磨效果,同时能大幅度提升耐磨抛釉砖的防污效果,使得制备得到的耐磨抛釉砖的莫氏硬度达到6级,耐磨度达到4级(6000转),防污等级达到5级,解决了现有抛釉砖抛后釉面硬度低,耐磨性差和导致表面易磨花的问题。

30.2、本技术方案中的防污保护釉包括耐磨干粒和抛釉料,耐磨干粒为熟料,具有高温粘度大和硬度高的特点,将耐磨干粒与抛釉料的生料复配能有效提升防污保护层的高温粘度和釉面平整度,从而解决了现有抛釉砖因表面的釉料在高温烧结后流动性太好,而导致容易产生水波纹等瓷砖缺陷的问题。同时,由于耐磨干粒层中的耐磨干粒的始熔点较高,使得烧成过程中耐磨干粒间隙较多,防污性能较差,本技术方案在防污保护釉中加入了耐磨干粒,使得防污保护层的高温粘度与耐磨干粒层的高温粘度匹配度更高,同时利用防污保护釉在烧结的时候具有更好的流动性,向下渗透后能够填充到耐磨干粒层的空隙内,从而使得制备得到的耐磨抛釉砖在具有高硬度和高耐磨性的同时,防污性能也较好。

具体实施方式

31.下面结合具体实施方式进一步说明本发明的技术方案。

32.一种耐磨抛釉砖的制备方法,包括以下步骤:

33.(1)将耐磨干粒和悬浮剂混合后,得到干粒耐磨釉,其中,耐磨干粒的原料包括高岭土、单晶氧化铝、烧滑石、硅灰石、钾长石、硝酸钾和六氟铝酸钠;

34.(2)将耐磨干粒和抛釉料混合后,进行球磨,得到防污保护釉;

35.(3)在坯体的表面布施面釉,得到面釉层,在面釉层的表面进行喷墨印花,得到喷墨层,在喷墨层的表面布施抛釉料,得到抛釉层;

36.(4)在抛釉层的表面布施干粒耐磨釉,得到耐磨干粒层;

37.(5)在耐磨干粒层的表面布施防污保护釉,得到防污保护层;

38.(6)将步骤(5)制得的坯体烘干后烧成,抛光,得到耐磨抛釉砖。

39.值得说明的是,通过本技术方案的制备方法制备得到的耐磨抛釉砖具有六层结构,由下至上依次为坯体层、面釉层、喷墨层、抛釉层、耐磨干粒层和防污保护层,本技术方案的制备方法在抛釉层布施干粒耐磨釉,由于本技术方案的干粒耐磨釉具有高硬度、高透明度和高耐磨性的优点,从而赋予了耐磨干粒层硬度高、透明度高和耐磨性好的特点,能够有效保护耐磨抛釉砖不被磨花和刮花,同时由于耐磨干粒层具有高透明度,不会遮盖喷墨层的图案,不影响耐磨抛釉砖的发色和质感,从而能使制得的耐磨抛釉砖具有较好的装饰效果,而且本技术方案在耐磨干粒层的表面布施防污保护釉,从而在耐磨干粒层的表面形成防污保护层,能进一步提升耐磨效果,同时能大幅度提升耐磨抛釉砖的防污效果,使得制备得到的耐磨抛釉砖的莫氏硬度达到6级,耐磨度达到4级(6000转),防污等级达到5级,解决了现有抛釉砖抛后釉面硬度低,耐磨性差和导致表面易磨花的问题。

40.进一步的说明,本技术方案中的防污保护釉包括耐磨干粒和抛釉料,耐磨干粒为熟料,具有高温粘度大和硬度高的特点,将耐磨干粒与抛釉料的生料复配能有效提升防污保护层的高温粘度和釉面平整度,从而解决了现有抛釉砖因表面的釉料在高温烧结后流动性太好,而导致容易产生水波纹等瓷砖缺陷的问题。同时,由于耐磨干粒层中的耐磨干粒的始熔点较高,使得烧成过程中耐磨干粒间隙较多,防污性能较差,本技术方案在防污保护釉中加入了耐磨干粒,使得防污保护层的高温粘度与耐磨干粒层的高温粘度匹配度更高,同时利用防污保护釉在烧结的时候具有更好的流动性,向下渗透后能够填充到耐磨干粒层的空隙内,从而使得制备得到的耐磨抛釉砖在具有高硬度和高耐磨性的同时,防污性能也较好。

41.本技术方案的耐磨干粒的原料包括耐磨干粒的原料包括高岭土、单晶氧化铝、烧滑石、硅灰石、钾长石、硝酸钾和六氟铝酸钠,单晶氧化铝相对于多晶氧化铝,具有较好的透明度和极高的硬度,通过该在耐磨干粒中单晶氧化铝,能有效提高耐磨干粒的硬度和透明度,从而能有效提高耐磨干粒层的透明度、硬度和耐磨度,同时,耐磨干粒中含有高岭土,高岭土为氧化硅和氧化铝结合型矿物,高岭土中含有游离态的氧化铝和氧化硅,这些游离态的氧化物活性较高,容易与硅灰石中的钙离子和烧滑石中的镁离子结合形成钙长石及堇青石类晶体,钙长石及堇青石类晶体具有硬度高的优点,从而能进一步提升耐磨干粒的耐磨性,同时,高岭土的成本较低,其为耐磨干粒的主要成分,能有效降低耐磨干粒的生产成本。

42.具体来说,步骤(2)和步骤(3)所用到的抛釉料为本领域常规的抛釉料,因此,在本技术方案不做限定。

43.进一步的说明,所述步骤(1)将耐磨干粒和悬浮剂混合之前,还包括耐磨干粒的制

备步骤,所述耐磨干粒的制备步骤如下:

44.将高岭土48~55份、单晶氧化铝3~6份、烧滑石12~18份、硅灰石4~10份、钾长石18~25份、硝酸钾3~8份和六氟铝酸钠1~3份混合均匀后,进行高温烧制,入水淬冷制得耐磨熔块;

45.将耐磨熔块烘干后破碎,过180~250目筛网,得到耐磨干粒。

46.值得指出的是,本技术方案的耐磨干粒的原料包括高岭土48~55份、单晶氧化铝3~6份、烧滑石12~18份、硅灰石4~10份、钾长石18~25份、硝酸钾3~8份和六氟铝酸钠1~3份,单晶氧化铝相对于多晶氧化铝,具有较好的透明度和极高的硬度,通过该在耐磨干粒中加入3~6份的单晶氧化铝,能有效提高耐磨干粒的硬度和透明度,从而能有效提高耐磨干粒层的透明度、硬度和耐磨度,同时,耐磨干粒中含有48~55份的高岭土,高岭土为氧化硅和氧化铝结合型矿物,高岭土中含有游离态的氧化铝和氧化硅,这些游离态的氧化物活性较高,容易与硅灰石中的钙离子和烧滑石中的镁离子结合形成钙长石及堇青石类晶体,钙长石及堇青石类晶体具有硬度高的优点,从而能进一步提升耐磨干粒的耐磨性,同时,高岭土的成本较低,其为耐磨干粒的主要成分,能有效降低耐磨干粒的生产成本。耐磨干粒中的钾长石具有高钾的特点能起到代替氧化锌帮助釉料发色的效果,硅灰石具有强助熔的特点。

47.进一步的,本技术方案在制备耐磨干粒中,将耐磨熔块烘干后破碎,过180~250目筛网,使得耐磨干粒的粒径较均匀,同时耐磨干粒的粒径在合理的范围内,使得耐磨干粒不仅具有高耐磨性,若耐磨干粒的粒径较小,在高温烧成过程中容易熔平,而降低耐磨效果;若耐磨干粒的粒径太粗,会影响喷釉后的釉面效果,同时,粒径太粗也会导致使用喷枪进行喷釉使喷不出来。

48.值得说明的是,本技术方案中耐磨干粒的制备方法操作简单、原材料为常用易得材料,有有效降低生产成本,工艺方法采用陶瓷生产常用工艺,产业化应用价值高。

49.进一步的说明,所述耐磨熔块进行高温烧制的温度曲线包括:

50.从常温升温至500℃,耗时2h;

51.从500℃升温至900℃,耗时2h;

52.从900℃升温至1100℃,耗时1h;

53.1100℃升温至1500℃,耗时0.5h;

54.在1500℃保温1h。

55.具体来说,将耐磨熔块在1500℃高温下保温1h,在高温条件下能够有效降低单晶氧化铝等高熔点物料的熔点,提高耐磨熔块的透明度,氧化铝类型的材料透明度低于玻璃质类透明度,增加保温时间对单晶氧化铝形成长时间腐蚀熔解,部分单晶氧化铝成分熔解到玻璃质中,从而提升了耐磨熔块的透明度。

56.进一步的说明,在所述步骤(1)中,所述耐磨干粒和悬浮剂按3:7的质量比混合,得到干粒耐磨釉。

57.具体来说,悬浮剂起到与耐磨干粒表面活性剂的效果,在干粒耐磨釉中加入悬浮剂能有效防止耐磨干粒沉淀,同时具有一定的粘结性,若干粒耐磨釉不添加悬浮剂,会降低耐磨抛釉砖的硬度和耐磨性。当干粒耐磨釉中耐磨干粒和悬浮剂的质量比为3:7时,干粒耐磨釉的硬度较高、耐磨性较好,若干粒耐磨釉中悬浮剂的添加量太多、或太少都影响到干粒

耐磨釉的粘度,同时会导致喷干粒耐磨釉的过程产生喷料不均匀的效果。

58.进一步的说明,在所述步骤(4)中,所述干粒耐磨釉的比重为1.55~1.65g/cm3,所述干粒耐磨釉的喷涂量为60g/(300mm

×

600mm托盘)。

59.值得指出的是,本技术方案中干粒耐磨釉的喷涂量为60g/(300mm

×

600mm托盘),干粒耐磨釉的喷涂量较大,使得耐磨干粒能够均匀的分布在抛釉层的表面,烧结过程中位于耐磨干粒层的底层的耐磨干粒由于粘度大,部分镶嵌到下面抛釉层,而位于耐磨干粒层表层的耐磨干粒起到增加耐磨性能的效果。

60.进一步的说明,在所述步骤(2)中,将所述耐磨干粒和所述抛釉料按4:6的质量比混合得到混合浆料,将混合浆料进行球磨,直至混合浆料过325目网的筛余量为0.1~0.3%后停止球磨,得到防污保护釉。

61.进一步的说明,在所述步骤(5)中,所述防污保护釉的比重为1.30~1.40g/cm3,所述防污保护釉的喷涂量为30g/(300mm

×

600mm托盘)。

62.具体来说,本技术方案在步骤(2)中,将耐磨干粒与抛釉料进行球磨的目的在于降低耐磨干粒的粒径,控制混合浆料过325目网的筛余量为0.1~0.3%,能降低耐磨干粒的高温粘度,本技术方案将耐磨干粒与抛釉料混合和球磨后,制得防污保护釉,将防污保护釉布施在耐磨干粒层后,部分的防污保护釉能填充到耐磨干粒层的空隙,达到提升耐磨抛釉砖耐磨性和防污性的效果,从而有效解决了现有釉料抛光后的防污问题,同时,防污保护釉具有不影响发色和瓷砖质感的特点。

63.具体来说,耐磨干粒(熟料)与抛釉料(生料)复配后,球磨成防污保护釉制备做防污保护层的目的在于,利用抛釉料高温粘度小及流平性好的特点,耐磨干粒磨细后同时也降低了干粒的始熔温度,防污保护层能有效渗透到耐磨干粒层的间隙,从而使得抛釉砖有很好的防污性能。

64.值得指出的是,本技术方案中防污保护釉的喷涂量为30g/(300mm

×

600mm托盘),相对于干粒耐磨釉的用量,防污保护釉的用量较少,在抛光过程中通过抛光线调整抛光厚度,能够刮平抛除防污保护层,从而保留住耐磨干粒层,抛光后,制得的耐磨抛釉砖釉面具有高耐磨性和良好的防污效果。

65.进一步的说明,在所述步骤(6)的操作方法如下:将步骤(5)制得的坯体在130~160℃的条件下干燥20~40分钟后,于1190~1230℃下进行烧成,烧成后进行抛光,得到耐磨抛釉砖。

66.一种耐磨抛釉砖,由上述的耐磨抛釉砖的制备方法制备得到,所述耐磨抛釉砖由下至上依次包括坯体层、面釉层、喷墨层、抛釉层、耐磨干粒层和防污保护层。

67.下面结合具体实施例和对比例进一步阐述本发明的技术方案。

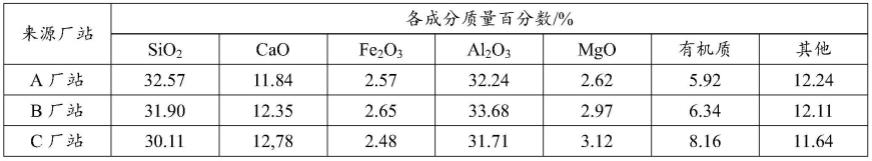

68.实施例1-5

69.一种耐磨抛釉砖,由下至上,依次包括坯体层、面釉层、喷墨层、抛釉层、耐磨干粒层和防污保护层。本实施例耐磨抛釉砖的制备方法包括以下步骤:

70.(1)将耐磨干粒和悬浮剂按3:7的质量比混合,得到干粒耐磨釉,其中,耐磨干粒的配方如下表1所示,耐磨干粒的制备方法如下:按配方,将各原料混合均匀后,进行高温烧制,再入水淬冷制得耐磨熔块;将耐磨熔块烘干后破碎,过250目筛网,得到耐磨干粒,其中,耐磨熔块进行高温烧制的温度曲线如下:

71.从常温升温至500℃,耗时2h;

72.从500℃升温至900℃,耗时2h;

73.从900℃升温至1100℃,耗时1h;

74.1100℃升温至1500℃,耗时0.5h;

75.在1500℃保温1h;

76.(2)将耐磨干粒和抛釉料按4:6的质量比混合,得到混合浆料,将混合浆料进行球磨,直至混合浆料过325目网的筛余量为0.3%后停止球磨,得到防污保护釉;

77.(3)在坯体的表面布施面釉,得到面釉层,在面釉层的表面进行喷墨印花,得到喷墨层,在喷墨层的表面布施抛釉料,得到抛釉层;

78.(4)在抛釉层的表面布施干粒耐磨釉,得到耐磨干粒层,其中,干粒耐磨釉的比重为1.6g/cm3,所述干粒耐磨釉的喷涂量为60g/(300mm

×

600mm托盘);

79.(5)在耐磨干粒层的表面布施防污保护釉,得到防污保护层,其中防污保护釉的比重为1.35g/cm3,所述防污保护釉的喷涂量为30g/(300mm

×

600mm托盘);

80.(6)将步骤(5)制得的坯体在160℃的条件下干燥30分钟后,于1200℃下进行烧成,烧成后进行抛光,得到耐磨抛釉砖。

81.表1实施例1-5中耐磨干粒的配方(单位:份)

[0082][0083][0084]

实施例6

[0085]

一种耐磨抛釉砖,由下至上,依次包括坯体层、面釉层、喷墨层、抛釉层、耐磨干粒层和防污保护层。本实施例耐磨抛釉砖的制备方法包括以下步骤:

[0086]

(1)将耐磨干粒和悬浮剂按3:7的质量比混合,得到干粒耐磨釉,其中,按质量份数,耐磨干粒的原料包括高岭土50份、单晶氧化铝4份、烧滑石15份、硅灰石6份、钾长石19份、硝酸钾4份和六氟铝酸钠2份,耐磨干粒的制备方法如下:按配方,将各原料混合均匀后,进行高温烧制,再入水淬冷制得耐磨熔块;将耐磨熔块烘干后破碎,过180目筛网,得到耐磨干粒,其中,耐磨熔块进行高温烧制的温度曲线如下:

[0087]

从常温升温至500℃,耗时2h;

[0088]

从500℃升温至900℃,耗时2h;

[0089]

从900℃升温至1100℃,耗时1h;

[0090]

1100℃升温至1500℃,耗时0.5h;

[0091]

在1500℃保温1h;

[0092]

(2)将耐磨干粒和抛釉料按4:6的质量比混合,得到混合浆料,将混合浆料进行球磨,直至混合浆料过325目网的筛余量为0.1%后停止球磨,得到防污保护釉;

[0093]

(3)在坯体的表面布施面釉,得到面釉层,在面釉层的表面进行喷墨印花,得到喷墨层,在喷墨层的表面布施抛釉料,得到抛釉层;

[0094]

(4)在抛釉层的表面布施干粒耐磨釉,得到耐磨干粒层,其中,干粒耐磨釉的比重为1.55g/cm3,所述干粒耐磨釉的喷涂量为60g/(300mm

×

600mm托盘);

[0095]

(5)在耐磨干粒层的表面布施防污保护釉,得到防污保护层,其中防污保护釉的比重为1.30g/cm3,所述防污保护釉的喷涂量为30g/(300mm

×

600mm托盘);

[0096]

(6)将步骤(5)制得的坯体在130℃的条件下干40分钟后,于1190℃下进行烧成,烧成后进行抛光,得到耐磨抛釉砖。

[0097]

实施例7

[0098]

一种耐磨抛釉砖,由下至上,依次包括坯体层、面釉层、喷墨层、抛釉层、耐磨干粒层和防污保护层。本实施例耐磨抛釉砖的制备方法包括以下步骤:

[0099]

(1)将耐磨干粒和悬浮剂按3:7的质量比混合,得到干粒耐磨釉,其中,按质量份数,耐磨干粒的原料包括高岭土50份、单晶氧化铝4份、烧滑石15份、硅灰石6份、钾长石19份、硝酸钾4份和六氟铝酸钠2份,耐磨干粒的制备方法如下:按配方,将各原料混合均匀后,进行高温烧制,再入水淬冷制得耐磨熔块;将耐磨熔块烘干后破碎,过200目筛网,得到耐磨干粒,其中,耐磨熔块进行高温烧制的温度曲线如下:

[0100]

从常温升温至500℃,耗时2h;

[0101]

从500℃升温至900℃,耗时2h;

[0102]

从900℃升温至1100℃,耗时1h;

[0103]

1100℃升温至1500℃,耗时0.5h;

[0104]

在1500℃保温1h;

[0105]

(2)将耐磨干粒和抛釉料按4:6的质量比混合,得到混合浆料,将混合浆料进行球磨,直至混合浆料过325目网的筛余量为0.2%后停止球磨,得到防污保护釉;

[0106]

(3)在坯体的表面布施面釉,得到面釉层,在面釉层的表面进行喷墨印花,得到喷墨层,在喷墨层的表面布施抛釉料,得到抛釉层;

[0107]

(4)在抛釉层的表面布施干粒耐磨釉,得到耐磨干粒层,其中,干粒耐磨釉的比重为1.65g/cm3,所述干粒耐磨釉的喷涂量为60g/(300mm

×

600mm托盘);

[0108]

(5)在耐磨干粒层的表面布施防污保护釉,得到防污保护层,其中防污保护釉的比重为1.40g/cm3,所述防污保护釉的喷涂量为30g/(300mm

×

600mm托盘);

[0109]

(6)将步骤(5)制得的坯体在160℃的条件下干燥20分钟后,于1230℃下进行烧成,烧成后进行抛光,得到耐磨抛釉砖。

[0110]

对比例1

[0111]

一种耐磨抛釉砖,由下至上,依次包括坯体层、面釉层、喷墨层和抛釉层。本实施例耐磨抛釉砖的制备方法包括以下步骤:

[0112]

(1)在坯体的表面布施面釉,得到面釉层,在面釉层的表面进行喷墨印花,得到喷

墨层,在喷墨层的表面布施抛釉料,得到抛釉层;

[0113]

(2)将步骤(1)制得的坯体在160℃的条件下干燥30分钟后,于1200℃下进行烧成,烧成后进行抛光,得到耐磨抛釉砖。

[0114]

对比例2

[0115]

一种耐磨抛釉砖,由下至上,依次包括坯体层、面釉层、喷墨层、抛釉层和耐磨干粒层。本实施例耐磨抛釉砖的制备方法包括以下步骤:

[0116]

(1)将耐磨干粒和悬浮剂按3:7的质量比混合,得到干粒耐磨釉,其中,按质量份数,耐磨干粒的原料包括高岭土50份、单晶氧化铝4份、烧滑石15份、硅灰石6份、钾长石19份、硝酸钾4份和六氟铝酸钠2份,耐磨干粒的制备方法如下:按配方,将各原料混合均匀后,进行高温烧制,再入水淬冷制得耐磨熔块;将耐磨熔块烘干后破碎,过250目筛网,得到耐磨干粒,其中,耐磨熔块进行高温烧制的温度曲线如下:

[0117]

从常温升温至500℃,耗时2h;

[0118]

从500℃升温至900℃,耗时2h;

[0119]

从900℃升温至1100℃,耗时1h;

[0120]

1100℃升温至1500℃,耗时0.5h;

[0121]

在1500℃保温1h;

[0122]

(2)在坯体的表面布施面釉,得到面釉层,在面釉层的表面进行喷墨印花,得到喷墨层,在喷墨层的表面布施抛釉料,得到抛釉层;

[0123]

(3)在抛釉层的表面布施干粒耐磨釉,得到耐磨干粒层,其中,干粒耐磨釉的比重为1.6g/cm3,所述干粒耐磨釉的喷涂量为60g/(300mm

×

600mm托盘);

[0124]

(4)将步骤(3)制得的坯体在160℃的条件下干燥30分钟后,于1200℃下进行烧成,烧成后进行抛光,得到耐磨抛釉砖。

[0125]

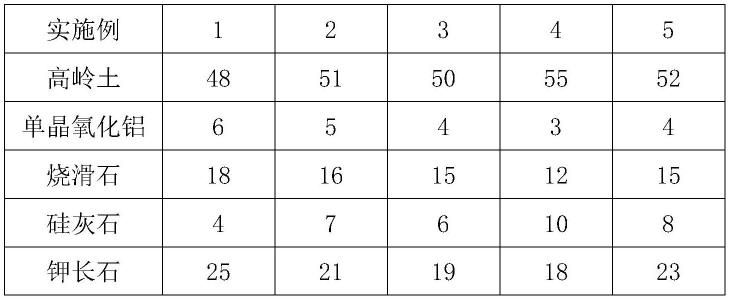

具体的,根据上述实施例1-7和对比例1-2的制备方法,分别制备得到耐磨抛釉砖,采用以下测试方法对上述制备得到的耐磨抛釉砖进行莫氏硬度、耐磨度和防污等级的测试,测定结果如下表2所示。

[0126]

性能测试:

[0127]

1、莫氏硬度测定:将耐磨抛釉砖试样平稳的放在坚硬的支撑物上,饰面朝上。从小到大选用不同莫氏值的标准矿石划试样表面,用矿石新刃口施力均匀垂直地对试样表面进行刻划,注意施力要适度,标准矿石的刃口不应因施力过大破碎而形成双线状或多线状刻划痕迹。以刚好能产生明显划痕的最低硬度值做为检验结果,以试样所有测试值中的最低值作为试验结果。

[0128]

2、耐磨度测定:使用gb/t3810.7-2016《陶瓷砖试验方法第7部分:有釉砖表面耐磨性的测定》中的测试方法对制品釉面的耐磨性能进行测试,通过在釉面上放置研磨介质并旋转,对已磨损的试样与未磨损的试样的观察对比,以评价陶瓷砖耐磨性,并计算单位面积磨耗。

[0129]

3、防污等级测定:测试瓷砖耐污染性的污染剂包含膏状污染剂、可发生氧化反应的污染剂、能生成薄膜的污染剂、橄榄油等多种,按清洗的难易度将耐污染性分为1-5级,等级越高表示防污性越好。

[0130]

表2实施例1-7和对比例1-2的测试结果

[0131][0132]

从表2的测试结果可知,由上述测试结果可知,实施例1-7制得的耐磨抛釉砖的均具有较高的硬度和耐磨度,且防污性能好,耐磨抛釉砖的莫氏硬度达到6级,耐磨度达到4级(6000转),防污等级达到5级。从对比例1的测试结果可知,若耐磨抛釉砖仅包括坯体层、面釉层、喷墨层和抛釉层,而没有在抛釉层的表面布施干粒耐磨釉和防污保护釉,制备得到的耐磨抛釉砖的硬度较底,且耐磨性差;从对比例2的测试结果可知,若仅在抛釉层的表面布施干粒耐磨釉,而不在耐磨干粒层的表面喷涂防污保护釉,制备得到的耐磨抛釉砖虽然硬度较高,耐磨性能也较好,但是耐磨抛釉砖的防污性能较差。

[0133]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。