1.本发明涉及涂料技术领域,尤其是涉及一种建筑涂料及其制备方法和应用。

背景技术:

2.目前基础设施、城市市政工程及民用建筑多采用混凝土作为基础建筑材料,因此需要大量的建筑涂料。建筑涂料可以分为有机和无机两大类;有机建筑涂料的附着强度、柔韧性、光泽等方面表现优异,但热稳定性、环保性、耐老化和表面硬度等方面性能较差。无机建筑涂料是以无机材料为主要成膜物质或粘结剂的建筑涂料,与有机建筑涂料相比,具有耐高温、耐候、耐溶剂等方面的优势。近年来,无机建筑涂料向涂料工业的水性化、无公害化、高性能等发展方向,具有广阔的市场前景,但是目前建筑涂料存在以下缺点:

3.1、易开裂:无机建筑涂料一般使用碱金属硅酸盐作为粘结剂,涂料反应成膜时收缩应力较大,导致整体收缩率较大,容易发生起皮开裂。

4.2、碳排放量大:无机建筑涂料所使用碱金属硅酸盐粘结剂在生产过程中产生大量的二氧化碳,如每生产1吨硅酸盐熟料,相应产生约0.8吨co2。其他涂料原材料生产过程中能源和排放换算的碳排放量依然较大,2021年建筑涂料产量达751万吨,因此,无机建筑涂料在使用量巨大的情况下,总体碳排放量较大。

5.因此,有必要开发一种新的建筑涂料。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种建筑涂料,能够有效吸收二氧化碳;以及该涂料不易开裂。

7.本发明还提供一种建筑涂料的制备方法。

8.本发明还提供一种建筑涂料的应用。

9.根据本发明的第一方面实施例的建筑涂料,其包括如下组分:硅酸盐矿石粉、硅酸盐矿砂、硅酸盐水泥、废渣粉、粒化高炉矿渣粉、羟甲基纤维素、抗碱玻璃纤维、废浆水、减水剂、消泡剂、早强剂;

10.所述硅酸盐矿石粉的平均粒径为40~70μm;所述硅酸盐矿砂的平均粒径为0.25~2.36mm;

11.所述硅酸盐矿石粉和硅酸盐矿砂的成份独立地包括硅酸镁和/或硅酸钙。

12.根据本发明实施例的建筑涂料,至少具有如下有益效果:

13.本发明的建筑涂料具有防脱落、防开裂的效果,该建筑涂料且在短期(1年内)和长期(50年内)时间内具有高效吸附二氧化碳的能力,这是因为本发明选择硅酸盐水泥、废渣粉及粒化高炉矿渣粉组成基础粘结剂,羟甲基纤维素、抗碱玻璃纤维、废浆水、减水剂、消泡剂、早强剂等作为拌合剂和功能辅剂,能够防止涂料开裂。更重要的是,本发明选择以硅酸盐矿石粉的平均粒径为40~70μm和硅酸盐矿砂的平均粒径小于2.36mm的共同作用来提高涂料短期和长期的二氧化碳吸附效果。另外,吸收后的二氧化碳在涂料中转化成更稳定的

碳酸盐,进一步提升了涂料防脱落和防开裂。

14.若硅酸盐矿石粉的平均粒径的低于40μm则会导致涂料成膜强度降低,易开裂;若硅酸盐矿石粉的平均粒径高于70μm,则会导致吸收二氧化碳的反应速率和反应比例均降低,导致短期吸收二氧化碳的能力下降。

15.根据本发明的一些实施例,以所述硅酸盐矿石粉的总质量计算,所述硅酸镁和硅酸钙的质量占总质量的90%以上。

16.根据本发明的一些实施例,以所述硅酸盐矿砂的总质量计算,所述硅酸镁和硅酸钙的质量占总质量的90%以上。

17.根据本发明的一些实施例,所述建筑涂料包括如下按质量份计算的组分:

18.硅酸盐矿石粉:80~140份;

19.硅酸盐矿砂:850~920份;

20.硅酸盐水泥:100~160份;

21.废渣粉:60~100份;

22.粒化高炉矿渣粉:60~100份;

23.羟甲基纤维素:0.05~0.2份;

24.抗碱玻璃纤维:3~6份;

25.废浆水:180~190份;

26.减水剂:5~6.5份;

27.消泡剂:3~5份;

28.早强剂:3~7份。

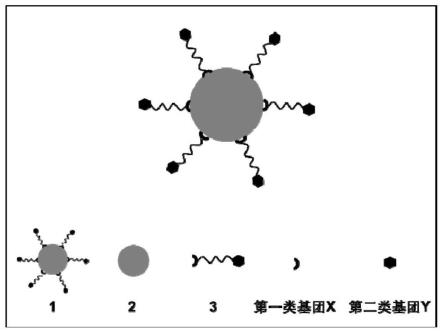

29.根据本发明的一些实施例,所述硅酸盐矿石粉包括蛇纹石粉、镁橄榄石粉、硅灰石粉中的一种或多种。其中,蛇纹石粉中的主要成分的化学式为mg6[si4o

10

](oh)8;镁橄榄石粉的主要成分的化学式为mg2sio4;硅灰石粉中的主要成分的化学式为casio3。

[0030]

根据本发明的一些实施例,所述硅酸盐矿砂包括蛇纹石砂、镁橄榄石砂、硅灰石砂中的一种或多种。其中,蛇纹石砂中的主要成分的化学式为mg6[si4o

10

](oh)8;镁橄榄石砂的主要成分的化学式为mg2sio4;硅灰石砂中的主要成分的化学式为casio3。

[0031]

根据本发明的一些实施例,所述抗碱玻璃纤维的直径为9~13um,长度为6~15mm。由此,抗碱玻璃纤维在涂料中形成网状结构,防止涂层开裂。

[0032]

根据本发明的一些实施例,所述废浆水为预拌混凝土厂生产混凝土产生的废水经均化、沉淀、压滤等方法得到的废浆水,其中,废浆水的ph值为9.0≤ph≤13.0、密度≤1.07g/cm3、浓度≤15.0%。由此,废浆水可有效激发粒化高炉矿渣的火山灰活性,使其产生胶凝材料特性。

[0033]

根据本发明的一些实施例,所述硅酸盐水泥包括低热硅酸盐水泥,符合国标《gbt 200-2017中热硅酸盐水泥、低热硅酸盐水泥》标准技术要求即可。由此,使用低热硅酸盐水泥保证了涂料与混凝土建筑体属于同一种硅酸盐材料,两者界面粘附强度高,前期反应放热量较小,可减小收缩量,与建筑本体保持统一的协同变形,而且随时间推移,与建筑本体粘结强度及涂层自身成膜强度均不断增加,从根本上解决了开裂风险,防止脱落。

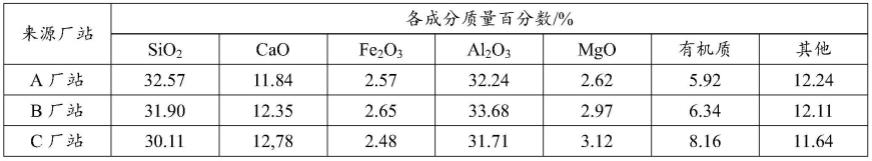

[0034]

根据本发明的一些实施例,所述废渣粉由预拌厂沉淀废渣粉磨而成,平均粒径小于70um。其废渣粉中的化学组成为sio

2 30%-45%,cao10%-20%,al2o

3 30%-35%,mgo 0

~4.5%,fe2o

3 0~5.0%,有机质0%-10%,其他氧化物,所有成分总和100%。

[0035]

具体地,中建西部建设湖南有限公司厂站废渣粉的组成含量见表1。

[0036]

表1废渣粉的化学组成

[0037][0038]

根据本发明的一些实施例,所述粒化高炉矿渣粉为市售混凝土用矿渣粉,符合《gb/t 18046-2017用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》中s95级技术要求即可。

[0039]

根据本发明的一些实施例,所述羟甲基纤维素中有效物质含量不小于99%。由此,羟甲基纤维素溶于废浆水,起到了增稠、分散和稳定作用。

[0040]

根据本发明的一些实施例,所述减水剂包括聚羧酸减水剂,其ph值5~8,减水率不低于20%。

[0041]

根据本发明的一些实施例,所述消泡剂为有机硅氧烷类消泡剂,活性物含量大于15%。

[0042]

根据本发明的一些实施例,所述早强剂包括三异丙醇胺早强剂。

[0043]

本发明的第二方面实施例提供一种建筑涂料的制备方法,包括如下步骤:

[0044]

s1、将硅酸盐矿石粉、硅酸盐水泥、废渣粉、粒化高炉矿渣粉、羟甲基纤维素和抗碱玻璃纤维混合进行第一搅拌,得到第一混合物;

[0045]

s2、将废浆水、减水剂、消泡剂与第一混合物进行第二搅拌,得到第二混合物;

[0046]

s3、将硅酸盐矿砂与第二混合物进行第三搅拌,得到第三混合物;

[0047]

s4、将早强剂与第三混合物进行第四搅拌,即得建筑涂料。

[0048]

根据本发明实施例的建筑涂料的制备方法,至少具有如下有益效果:

[0049]

本发明首先通过s1和s2步骤,可以避免羟甲基纤维素发生团聚,这是因为如果一开始和水一起混合,各组分容易单独团聚,尤其是羟甲基纤维素将会团聚为球状,团聚成球后无法通过搅拌将其分散,抗碱玻璃纤维也易于团聚呈网絮状。

[0050]

s2步骤保证得到特性良好的纯胶凝材料浆体;再与将硅酸盐矿砂混合,形成浆体包裹粗颗粒体混合物;s2与s3分两步骤是为了避免粗颗粒由于表面粗糙而吸水,导致与粗颗粒与浆体的接触界面强度降低收缩开裂风险加大。

[0051]

步骤s4是早强剂最后添加混合可避免过早的发挥早强特性,在涂刷前保持稳定的流变特性。

[0052]

根据本发明的一些实施例,所述第以搅拌的搅拌速度为60~120r/min。

[0053]

根据本发明的一些实施例,所述第二搅拌的搅拌速度为60~120r/min。

[0054]

根据本发明的一些实施例,所述第三搅拌的搅拌速度为60~120r/min。

[0055]

根据本发明的一些实施例,所述第四搅拌的搅拌速度为60~120r/min。

[0056]

根据本发明的一些实施例,所述第一搅拌的时间为1~2min。

[0057]

根据本发明的一些实施例,所述第二搅拌的时间为3~5min。

[0058]

根据本发明的一些实施例,所述第三搅拌的时间为1~2min。

[0059]

根据本发明的一些实施例,所述第四搅拌的时间为3~5min。

[0060]

本发明的第三方面提供上述所述的建筑涂料在混凝土建筑中的应用。

[0061]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

具体实施方式

[0062]

以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0063]

本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

[0064]

实施例中的原料如下:

[0065]

镁橄榄石粉:平均粒径为45um;

[0066]

镁橄榄石砂细度为最大粒径为2.36mm的连续级配砂,其它各项技术要求符合《jgt568-2019高性能混凝土用骨料》中人工砂技术要求。

[0067]

蛇纹石粉平均粒径为48um;

[0068]

蛇纹石砂细度为最大粒径为2.36mm的连续级配砂,其它各项技术要求符合《jgt568-2019高性能混凝土用骨料》中人工砂技术要求。

[0069]

硅灰石粉平均粒径为42.5um;

[0070]

硅灰石砂细度为最大粒径为2.36mm的连续级配砂,其它各项技术要求符合《jgt568-2019高性能混凝土用骨料》中人工砂技术要求。

[0071]

硅酸盐水泥为葛洲坝石门特种水泥有限公司生产市售的p

·

lh42.5型低热硅酸盐水泥,符合国标《gbt 200-2017中热硅酸盐水泥、低热硅酸盐水泥》标准技术要求。

[0072]

废渣粉为中建西部建设湖南有限公司厂站废渣磨细而成,平均粒径46.8um;氧化物组成为sio

2 32.57%,cao11.84%,al2o

3 32.24%,mgo 2.62%,fe2o

3 2.57%,有机质5.92%,其他氧化物12.24%,所有成分总和100%。

[0073]

粒化高炉矿渣粉为益阳鼎盛新型建材有限公司生产的s95级矿渣粉,符合《gb/t 18046-2017用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》中s95级技术要求。

[0074]

羟甲基纤维素为南通添香生物工程有限公司生产的羟甲基纤维素,有效物质含量不小于99%。

[0075]

抗碱玻璃纤维为泰安浩松纤维有限公司市售ar-r型玻璃纤维,纤维直径9-13um,纤维长度6~15mm。

[0076]

废浆水为中建西部建设湖南有限公司预拌厂生产混凝土产生的废水经均化、沉淀、压滤等方法得到的废浆水,ph值=12、密度=1.02g/cm3、浓度=5.5%。

[0077]

减水剂为岳阳东方雨虹防水技术有限公司生产的高性能型聚羧酸减水剂,ph值=6,减水率=25%。

[0078]

消泡剂为广东南辉新材料有限公司生产的水性有机硅氧烷型粉末消泡剂,活性物含量大于15%。

[0079]

早强剂为济南中淳化工有限公司生产市售354-6型三异丙醇胺早强剂。

[0080]

实施例1~7中的建筑涂料的制备方法如下:

[0081]

s1、将硅酸盐矿石粉、硅酸盐水泥、废渣粉、粒化高炉矿渣粉、羟甲基纤维素和抗碱玻璃纤维混合进行第一搅拌,得到第一混合物;搅拌时间为1.5min;搅拌速度为90r/min;

[0082]

s2、将废浆水、减水剂、消泡剂与第一混合物进行第二搅拌,得到第二混合物;搅拌时间为3.5min;搅拌速度为120r/min;

[0083]

s3、将硅酸盐矿砂与第二混合物进行第三搅拌,得到第三混合物;搅拌时间为1.5min;搅拌速度为80r/min;

[0084]

s4、将早强剂与第三混合物进行第四搅拌,搅拌时间为3.5min;搅拌速度为100r/min即得建筑涂料。

[0085]

实施例1

[0086]

实施例1提供一种建筑涂料,其组分含量如下:

[0087]

镁橄榄石粉80份、硅酸盐水泥100份、废渣粉80份、粒化高炉矿渣粉100份、羟甲基纤维素0.1份、抗碱玻璃纤维3份、镁橄榄石砂850份、废浆水180份、减水剂5份、消泡剂3份、早强剂5份。

[0088]

实施例2

[0089]

实施例2提供一种建筑涂料,其组分含量如下:

[0090]

镁橄榄石粉100份、硅酸盐水泥120份、废渣粉100份、粒化高炉矿渣粉80份、羟甲基纤维素0.1份、抗碱玻璃纤维4份、镁橄榄石砂870份、废浆水185份、减水剂5.5份、消泡剂3.5份、早强剂5份。

[0091]

实施例3

[0092]

实施例3提供一种建筑涂料,其组分含量如下:

[0093]

镁橄榄石粉120份、硅酸盐水泥140份、废渣粉60份、粒化高炉矿渣粉60份、羟甲基纤维素0.1份、抗碱玻璃纤维6份、镁橄榄石砂900份、废浆水185份、减水剂6份、消泡剂4份、早强剂5份。

[0094]

实施例4

[0095]

实施例4提供一种建筑涂料,其组分含量如下:

[0096]

镁橄榄石粉140份、硅酸盐水泥160份、废渣粉60份、粒化高炉矿渣粉60份、羟甲基纤维素0.1份、抗碱玻璃纤维6份、镁橄榄石砂920份、废浆水190份、减水剂6.5份、消泡剂4.5份、早强剂5份。

[0097]

实施例5

[0098]

实施例5提供一种建筑涂料,其组分含量如下:

[0099]

蛇纹石粉140份、硅酸盐水泥160份、废渣粉60份、粒化高炉矿渣粉60份、羟甲基纤维素0.1份、抗碱玻璃纤维6份、蛇纹石砂920份、废浆水190份、减水剂6.5份、消泡剂4.5份、早强剂5份。

[0100]

实施例6

[0101]

实施例6提供一种建筑涂料,其组分含量如下:

[0102]

硅灰石粉140份、硅酸盐水泥160份、废渣粉60份、粒化高炉矿渣粉60份、羟甲基纤维素0.1份、抗碱玻璃纤维6份、硅灰石砂920份、废浆水190份、减水剂6.5份、消泡剂4.5份、早强剂5份。

[0103]

实施例7

[0104]

实施例7提供一种建筑涂料,其组分含量如下:

[0105]

镁橄榄石粉60份、蛇纹石粉40份、硅灰石粉40份、硅酸盐水泥160份、废渣粉60份、粒化高炉矿渣粉60份、羟甲基纤维素0.1份、抗碱玻璃纤维6份、镁橄榄石砂320份、蛇纹石砂320份、硅灰石砂320份、废浆水190份、减水剂6.5份、消泡剂4.5份、早强剂5份。

[0106]

对比例1

[0107]

镁橄榄石粉140份、硅酸盐水泥160份、废渣粉60份、粒化高炉矿渣粉60份、羟甲基纤维素0.1份、抗碱玻璃纤维6份、镁橄榄石砂920份、废浆水190份、减水剂6.5份、消泡剂4.5份、早强剂5份。

[0108]

对比例中,镁橄榄石粉平均粒径为105um;其他材料均与实施例4相同。

[0109]

性能检测

[0110]

不同的硅酸盐矿物吸收二氧化碳的反应式不同,所需的二氧化碳量不同,当矿物完全参与反应时,蛇纹石可吸收其自身质量的48%、镁橄榄石可吸收其自身质量的63%、硅灰石可吸收其自身质量的38%。

[0111]

吸收二氧化碳的含量测试:本发明实施例的计算中只计算硅酸盐矿石粉、硅酸盐矿砂吸收的二氧化碳质量,由于硅酸盐矿石粉平均粒径要求达到40~70um,因此吸收二氧化碳反应速率较快,早期(定义为1年内)反应程度可高达80%。对比例1中平均粒径达105um,早期(定义为1年内)反应程度仅约为8.0%。后期(此处定义后期为50年)反应程度可达到50%。硅酸盐矿砂由于平均粒径较粗,因此与二氧化碳反应速率较慢,但在其服役年限内一直发生反应,后期(此处定义后期为50年)反应程度达到50%。因此,当配比确定后,吸收二氧化碳的质量可由下式计算:

[0112]

前期(1年):

[0113]mco2

=(m

蛇纹石粉

*48% m

镁橄榄石粉

*63% m

硅灰石粉

*38%)*80%;

[0114]

后期(50年):

[0115]mco2

=(m

蛇纹石粉

*48% m

镁橄榄石粉

*63% m

硅灰石粉

*38%)*80% (m

蛇纹石砂

*48% m

镁橄榄石砂

*63% m

硅灰石砂

*38%)*50%;

[0116]

式中:

[0117]mco2

为吸收的二氧化碳的质量;

[0118]m蛇纹石粉

为蛇纹石粉的质量;

[0119]m镁橄榄石粉

为镁橄榄石粉的质量;

[0120]m硅灰石粉

为硅灰石粉的质量;

[0121]m蛇纹石砂

为蛇纹石砂的质量;

[0122]m镁橄榄石砂

为镁橄榄石砂的质量;

[0123]m硅灰石砂

为硅灰石砂的质量。

[0124]

碳化实验:

[0125]

碳化实验的试验箱符合行业标准《jgt 247-2009混凝土碳化试验箱》;

[0126]

步骤:

[0127]

1.在玻璃平板(或不锈钢平板)上涂刷不少于500g的实例样品,涂刷后放置在正常大气环境下成膜24h;

[0128]

2.成膜后称取涂料的重量m0,并放入碳化试验箱中碳化,碳化环境设置为:co2浓度

(20

±

2)%,湿度》90%;

[0129]

3.碳化7天后,取出试样,常温干燥处理,称取质量m

7d

,计算(7d)二氧化碳吸收率和吸收量:

[0130]

(7d)co2吸收率=(m

7d-m0)/m0*100%,

[0131]

(7d)co2吸收量=涂料配比总重*(m

7d-m0)/m0*100%

[0132]

4.将试样继续放置在碳化箱中进行碳化实验,碳化6月后,取出试样,常温干燥处理,称取质量m

6月

,计算长期(6月)二氧化碳总吸收率和二氧化碳总吸收量:

[0133]

(6月)co2总吸收率=(m

6月-m0)/m0*100%,

[0134]

(6月)co2总吸收量=涂料配比总重*(m

6月-m0)/m0*100%。

[0135]

实施例1~7及对比例1吸收二氧化碳的计算结果如表2所示:

[0136]

表2实施例1~7的数据

[0137][0138][0139]

注:1、co2吸收量实验数据略高于估算数据是因为除了本发明中纳入计算的硅酸盐矿石粉和硅酸盐矿砂外,粒度高炉矿渣、废渣粉和水泥本身也会参与碳化反应,吸收一定量的co2,但由于量较小,本发明估算中未予计算。

[0140]

2、为模拟长期co2吸收数据,上述表中“短期(7d)co2吸收量”、“长期碳化实验co2总吸收量”数据是在碳化箱中碳化实验所得数据,并非正常大气环境下实验所得(7d碳化实验模拟实际大气环境中的1年(早期),6个月的碳化实验模拟实际大气环境中的50年(后期))。

[0141]

上面结合本发明实施例作了详细说明,但本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。