1.本发明涉及一种中性耐久碳化钢渣人工鱼礁高效制备方法,属于固废资源化和建筑构件技术领域。

背景技术:

2.人工鱼礁是人为模仿珊瑚礁的功能建造的海底构筑物,为海洋生物提供生存、繁殖的场所,可以提高海洋生物捕获量,改善海域生态环境,是我国海洋渔业发展的重要战略措施。现有的人工鱼礁以混凝土材料为主,混凝土人工鱼礁结构设计方便,适合建造复杂的形状和孔洞结构。同时,混凝土人工鱼礁的结构比较稳定和坚固,可以保证长期投入海底使用时结构的稳定性。然而,混凝土人工鱼礁也存在着一些问题,如混凝土人工鱼礁原料成本较高,ph呈碱性不利于藻类的附着生长等。

3.钢渣作为钢铁冶金过程中主要的冶炼废渣,2021年,我国钢渣年产1.6亿吨,综合利用率不足35%。钢渣利用方法主要有作为骨料修路、磁选选铁、做胶凝材料填料等。其中,钢渣做骨料仅利用了钢渣耐磨特性,并没有对其矿物组分进行高价值利用。磁选选铁可以回收钢渣中的铁,但是产生的二次渣资源化又成了新问题。钢渣干磨后做胶凝材料填料是我国主要的资源化利用方式,但是钢渣水化活性低,含有钢渣的胶凝材料早期强度降低,且钢渣湿磨后失去了水化活性,无法作为胶凝材料填料。此外,钢渣中含有游离氧化物(f-cao,f-mgo),含钢渣的建筑材料安定性极差。因此,钢渣磁选二次渣资源化利用是行业亟需解决的瓶颈问题。然而,钢渣成本比水泥低,且碱度也比水泥低,具有解决混凝土人工鱼礁高成本高碱性问题的潜力。

4.发明专利cn103159448a公开了一种以钢渣为主要原料的人工鱼礁混凝土材料的制备方法,采用热闷法工艺处理的钢渣按照粒径分别用于粗、细骨料和胶凝材料原料,胶凝材料中还掺入矿渣、水泥熟料和脱硫石膏,浇筑成人工鱼礁混凝土。该专利钢渣渗量不低于75%,适应大体积、大孔洞率和结构复杂人工鱼礁的建造,强度可达54-82mpa,可满足人工鱼礁的施工和抵御海潮、海浪的冲击。解决了钢渣大量堆积、占用土地、污染环境的难题。还应用了矿渣、脱硫石膏等固体废弃物,固体废弃物利用率达到97%以上。但该专利并未对制备的混凝土人工鱼礁碱性进行跟踪测试,其海洋生物附着性能尚未可知。

5.发明专利cn110698154a公开了一种钢渣粉人工鱼礁材料及其制备方法,其原料组成为:牡蛎壳粉15~40%;钢渣粉30~60%;粉煤灰5~10%;矿渣粉5~10%;硅酸盐水泥5~10%,采用浇筑成型方法制备。该专利大量利用钢渣粉,工艺简便;所得产品兼顾人工鱼礁早期强度和后期强度,90d强度超过30mpa,能在长期服役中抵御海潮、海浪、海流的影响;人工鱼礁材料表面碱性近中性,有牡蛎壳生活的活性通道,富含铁、钙等元素,为海洋生物提供适宜的聚集生活场所。但该方法原料种类多,当前粉煤灰、矿渣粉等固废已经得到很好的资源化利用,成本也已经很高。

6.发明专利cn106630789a公开了一种混凝土人工鱼礁材料的制备方法,利用煤渣和高岭土煅烧做骨料,与石膏,水泥混合后在溶洞环境中碳化得到混凝土人工鱼礁材料。其特

征在于:养护阶段在溶洞环境中进行,溶洞中的co2与物料中生成的氢氧化钙反应生成碳酸钙,从而使碱度降低,脱模后在混凝土表面喷涂壳聚糖,醋酸溶液等所制的混合液,并再次养护。该方法所得混凝土人工鱼礁材料强度高,具有较高的耐久性,且表面涂的壳聚糖可作为微生物生长的营养物质,提高微生物附着量。但骨料煅烧成本较高,工艺复杂,不利于工业化大规模生产。

7.发明专利cn107759174a公开了一种利用碳酸化预养护钢渣制备人工鱼礁混凝土的方法,利用碳酸化预养护钢渣微粉和钢渣骨料,并分别与水泥和砂子混合后,浇筑成型制备人工鱼礁混凝土。该方法制备的人工鱼礁中钢渣所占比例可高达50%,用到了碳酸化技术,固废利用的同时还实现了co2的封存。但该技术碳酸化仅作为钢渣水化活性激发的手段,co2减排量有限。此外,工艺中仍然需要添加砂石,不符合当前国家多数省市对砂石禁止开采的政策要求。

8.以上四个专利原料中均添加了水泥,水泥生产过程碳排放量大,造成人工鱼礁混凝土的生产流程产生了间接碳排放量。

技术实现要素:

9.为解决上述问题,本发明提供了一种中性耐久碳化钢渣人工鱼礁高效制备方法。本发明以钢渣除铁二次渣为原料,通过压制成型、碳化养护、水中养护至规定龄期确保安全后,投水使用。相比于其它同类混凝土人工鱼醮,本发明的制备方法简单,原料成本低,具备更高的经济价值;ph为中性,有利于海洋生物的附着,应用范围广;力学性能稳定,耐久性好。

10.本发明的技术效果是:一种中性耐久碳化钢渣人工鱼礁高效制备方法,其特征是,包括步骤如下:

11.s1:将钢渣进行烘干,破碎,粉磨,磁选,得到钢渣选铁二次渣;

12.s2:将s1得到的钢渣选铁二次渣加水或烘干至水灰比为10-30%,并搅拌均匀;

13.s3:将s2得到的湿粉倒入人工鱼礁成型模具中,压制成型;

14.s4:将s3中成型试块脱模,并进行碳化养护至抗压强度≥30mpa,得到碳化人工鱼礁;

15.s5:将s4得到的人工鱼礁放入水中养护至人工鱼礁抗压强度不再下降,即可投水使用。

16.其中,s1所述钢渣为转炉钢渣、电炉钢渣、平炉钢渣或精炼钢渣的任意一种,其中钢渣中cao含量在30%以上。

17.上述s1所述破碎工艺采用颚式破碎机、高压辊磨破碎机、圆锥破碎机的任意一种或两种,破碎后钢渣的粒径为4.75mm以下。

18.上述s1所述粉磨工艺为滚筒球磨机、搅拌球磨机、振动球磨机、行星式球磨机的任意一种,粉磨时间0.2~2h。粉磨环境为干磨、半干磨、湿磨的任意一种。其中,半干磨水含量小于20%,湿磨固体含量50-70%。所述磁选工艺采用干式磁选或湿式磁选的任意一种。s1所述粉磨、磁选工艺为钢渣循环除铁工艺,即粉磨一段时间后,进行磁选,磁选尾矿,继续粉磨一段时间后,再进行磁选,直至磁选回收率小于10%。

19.上述s2的加水或烘干为:钢渣微粉需要额外加水混合,而钢渣泥需要烘干。

20.上述s3人工鱼礁模具可压制出的形状为方型、圆柱型、梯形、工字形、镂空砌块等任意一种。上述s3压制成型压强范围9~27mpa,压制过程压强提高速率为0.1~0.4mpa/s,到达预定压制压强后,保压1~3min。

21.上述s4碳化养护在碳化养护箱、碳化养护釜、碳化养护窑车、碳化养护室等任意一种中进行。碳化养护条件为:养护温度为20~90℃,养护相对湿度为70%~100%,二氧化碳体积浓度为5%~98%,养护时间1~24h。

22.上述s5水中养护环境是人工鱼礁投放地水质环境,为淡水、高盐度水、海水等的任意一种。

23.本发明的技术效果是:

24.1、钢渣及其选铁二次渣具有碳化固结特性,即钢渣块体材料经过碳化养护,其中的钙基矿物与co2反应生成了碳酸钙,填充了块体材料微孔隙,使块体材料产生强度。钢渣碳化固结过程无需添加水泥等其他水化胶凝材料,也能达到基本相同的效果,大大降低了原料成本,具备更高的经济价值。钢渣碳酸化还可以中和钢渣中游离氧化物,增加钢渣制品的长期稳定性。

25.2、碳化养护与普通水化养护工艺类似,仅在养护箱中加入烟气co2即可实现,工艺简单,还具有固碳效果。钢渣碳化碳化养护1天以内即可达到符合人工鱼礁应用标准的抗压强度,人工鱼礁制备效率高。

26.3、制备的人工鱼礁以碳酸钙作为主要结合相,ph为中性,有利于海洋、池塘等水中生物的附着,应用范围广。人工鱼礁投入使用前,进行了水中养护,降低了人工鱼礁投水使用初期由于矿物相变、晶格重组等微观结构变化导致的力学性能降低到最低点时的风浪冲刷等对其损伤破坏的风险,确保了礁体力学性能的稳定性,耐久性更好。

附图说明

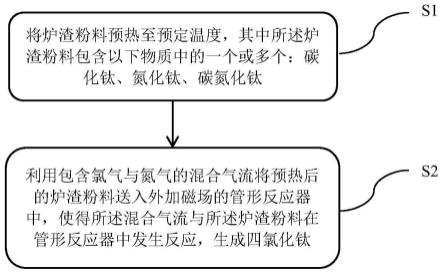

27.图1中性耐久碳化钢渣人工鱼礁高效制备流程图。

具体实施方式

28.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

29.下面结合具体实施例予以说明:

30.实施例1:

31.s1:将钢渣进行烘干,烘干后的钢渣进行破碎,破碎至粒径为4.75mm以下,采用循环除铁方式,在滚筒球磨机中粉磨10min后,进行干法磁选,选铁后的尾矿再返回滚筒球磨机粉磨10min,再进行干法磁选。循环3次后,铁回收率小于10%。最终,钢渣微粉累计粉磨30min,比表面积为400m2/kg,cao的质量分数为40.4%,铁含量1.5%。

32.s2:将步骤s1制备的钢渣微粉与水按质量比5:1的比例进行混合,利用搅拌机搅拌均匀,搅拌均匀的物料置于直径为40mm的圆柱形压制模具中进行压制,压制过程成型压强9mpa,压强提高速率为0.1mpa/s,到达预定压制压强后,保压1min。最终成型试块厚度为60mm。

33.s3:对压制成型的试块进行脱模,脱模后立即放入标准碳化养护箱中进行碳化养

护,养护条件为温度20

±

3℃,相对湿度保持在70

±

2%,co2浓度为20

±

3vol.%。碳化养护24h后将试块取出,制备的人工鱼礁测试其抗压强度为31.5mpa,固碳量为33.5%。

34.s4:将步骤s3制备的碳化人工鱼礁置于海水中养护3、7、14、28、56天后,测试其抗压强度,发现制备的人工鱼礁经过海水养护14天后即可投海使用。

35.表1模拟海水养护后人工鱼礁的抗压强度值

[0036][0037]

实施例2:

[0038]

s1:将钢渣进行烘干,烘干后的钢渣进行破碎,破碎至粒径为4.75mm以下,采用循环除铁方式,在卧式搅拌球磨机中湿磨3min后,进行湿法磁选,选铁后的尾渣再返回卧式搅拌球磨机湿磨3min,再进行湿法磁选。循环4次,铁回收率小于10%。最终,钢渣除铁二次渣累计粉磨12min,比表面积为520m2/kg,cao的质量分数为40.4%,铁含量0.3%。

[0039]

s2:将步骤s1制备的钢渣尾泥烘干至水灰比为20%,利用搅拌机搅拌均匀后,将物料置于长方形压制模具中进行压制,压制过程成型压强12mpa,压强提高速率为0.1mpa/s,到达预定压制压强后,保压2min。最终成型试块长、宽、厚分别为100、80、30mm。

[0040]

s3:对压制成型的试块进行脱模,脱模后立即放入碳化养护釜中进行碳化养护,养护条件为温度为60

±

3℃,相对湿度保持在70

±

2%,co2浓度为50

±

3vol.%。碳化养护3h后将试块取出,制备的人工鱼礁测试其抗压强度为40.2mpa,固碳量为58.1%。

[0041]

s4:将碳化人工鱼礁置于淡水中养护3、7、14、28、56天后,测试其抗压强度,发现制备的人工鱼礁经过淡水养护7天后即可投海使用。

[0042]

表2淡水养护后人工鱼礁的抗压强度值

[0043]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。