1.本发明涉及固废处理与资源化利用领域,尤其涉及一种垃圾焚烧飞灰中重金属的固化方法。

背景技术:

2.在城市生活垃圾产量日益增长的背景下,不少城市将面临垃圾围城的风险。由于生活垃圾中有大量富含热值的物质,将其燃烧不仅能减小体积,而且放出的热量可用于发电,因此焚烧处理是大量生活垃圾最主要的处理办法。即便如此,垃圾经过焚烧后仍会留下灰渣,而灰渣又分为两种:一种是底灰,约占灰渣总量的80%,底灰通常收集于燃烧锅炉的底部,主要由不同类型的大颗粒物组成,粒径通常小于45毫米,包括熔融渣块、玻璃、石块和小金属碎片等。底灰的化学成分主要由高沸点元素组成,例如si、a1、fe和ca等,而且不易挥发的无机化合物主要富集于底灰中。另外一种是飞灰,约占灰渣总量的20%。飞灰颗粒细小,粒径通常小于200微米,主要由易挥发性元素、重金属与有机污染物组成,如cl、s等易挥发性元素与pb、cd、hg、zn、cu等重金属。目前,飞灰已被定为严格管控的危险废弃物。

3.一方面,目前对于底灰的处理以大面积的填埋为主,这消耗了大量的土地资源。另一方面,飞灰由于其含有大量的重金属而阻碍了对飞灰的资源化利用,目前对于飞灰的处理是使用螯合剂固化重金属后再运往填埋场填埋。但不同重金属无法使用同一种螯合剂,且螯合剂成本较高,填埋处理和螯合剂的使用消耗了大量的人力资源和土地资源。在土地资源变得越发紧张的现代,这些处理方式是不可持续的。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种垃圾焚烧飞灰中重金属的固化方法,旨在解决现有垃圾焚烧飞灰中所含重金属的固化过程中不同重金属需要使用不同的螯合剂且成本较高的问题。

6.本发明的技术方案如下:

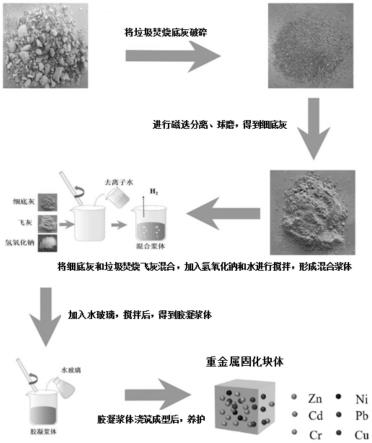

7.本发明提供一种垃圾焚烧飞灰中重金属的固化方法,其中,包括步骤:

8.提供垃圾焚烧底灰和垃圾焚烧飞灰;

9.将所述垃圾焚烧底灰依次进行破碎、磁选分离、球磨后,得到细底灰;

10.将所述细底灰和垃圾焚烧飞灰混合,然后加入氢氧化钠和水进行搅拌,形成混合浆体;

11.向所述混合浆体中加入水玻璃,搅拌后,得到胶凝浆体;

12.将所述胶凝浆体浇筑成型后,进行养护,形成重金属固化块体。

13.可选地,将所述垃圾焚烧底灰进行破碎,使所述垃圾焚烧底灰的粒径小于4.75nm。

14.可选地,所述球磨的转速为300~400rad/min,所述球磨的时间为30~50min。

15.可选地,所述垃圾焚烧底灰、垃圾焚烧飞灰、氢氧化钠、水、水玻璃的质量比为(125

~250):(250~375):(20~32):211:(71~73)。

16.可选地,所述的水玻璃模数为1.1~1.2。

17.可选地,所述形成混合浆体后、向所述混合浆体中加入水玻璃前还包括步骤:

18.将所述混合浆体静置预设时间。

19.可选地,所述预设时间为3~5h。

20.可选地,所述将所述胶凝浆体浇筑成型后、进行养护,形成重金属固化块体的步骤具体包括:

21.将所述胶凝浆体浇筑成型后,在恒温恒湿条件下进行养护25~56天,形成所述重金属固化块体。

22.可选地,所述恒温恒湿条件中,温度为20

±

2℃,相对湿度大于95%。

23.可选地,所述重金属固化块体中的重金属浸出浓度为cr<5mg/l、pb<5mg/l、cd<1mg/l、ni<5mg/l、zn<100mg/l、cu<100mg/l。

24.有益效果:本发明利用碱激发技术,以垃圾焚烧底灰与垃圾焚烧飞灰为原料,加入氢氧化钠、水和水玻璃,进行碱激发反应得到碱激发试块,并将碱激发试块进行养护后制备得到新型的碱激发材料即重金属固化块体,有效固化了垃圾焚烧飞灰中的重金属,既实现了垃圾焚烧飞灰中重金属的固化又实现了垃圾焚烧底灰的回收与利用。具体地,氢氧化钠、水玻璃、垃圾焚烧底灰与垃圾焚烧飞灰进行聚合反应,生成水化产物如钙矾石、c-s-h凝胶、n-a-s-h凝胶,这些水化产物能够有效包裹垃圾焚烧飞灰中的重金属,减少重金属的浸出,从而达到固化重金属的目的,对得到的重金属固化块体进行填埋,实现了垃圾焚烧底灰与垃圾焚烧飞灰大规模处理,进而在解决了现有垃圾焚烧飞灰重金属固化过程中不同重金属需要使用不同螯合剂、成本较高的问题的同时还实现了垃圾焚烧底灰的大规模处理。本发明提供的重金属固化方法操作简单、成本低廉、经济环保,实现了垃圾焚烧底灰与垃圾焚烧飞灰的全废利用、将难以处理的垃圾焚烧底灰与垃圾焚烧飞灰都利用起来的同时,也实现了垃圾焚烧飞灰的重金属固化及无害化处理。通过本发明提供的固化方法,形成的重金属固化块体的重金属浸出浓度低于《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的限值。

附图说明

25.图1为本发明实施例中垃圾焚烧飞灰中重金属的固化方法流程示意图。

具体实施方式

26.本发明提供一种垃圾焚烧飞灰中重金属的固化方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

28.本发明实施例提供一种垃圾焚烧飞灰中重金属的固化方法,其中,包括步骤:

29.s1、提供垃圾焚烧底灰和垃圾焚烧飞灰;

30.s2、将所述垃圾焚烧底灰依次进行破碎、磁选分离、球磨后,得到细底灰;

31.s3、将所述细底灰和垃圾焚烧飞灰混合,然后加入氢氧化钠和水进行搅拌,形成混合浆体;

32.s4、向所述混合浆体中加入水玻璃,搅拌后,得到胶凝浆体;

33.s5、将所述胶凝浆体浇筑成型后,进行养护,形成重金属固化块体。

34.本发明实施例利用碱激发技术,以垃圾焚烧底灰与垃圾焚烧飞灰为原料,加入氢氧化钠、水和水玻璃,进行碱激发反应得到碱激发试块,并将碱激发试块进行养护后制备得到新型的碱激发材料即重金属固化块体,有效固化了垃圾焚烧飞灰中的重金属,既实现了垃圾焚烧飞灰中重金属的固化又实现了垃圾焚烧底灰的回收与利用。具体地,氢氧化钠、水玻璃、垃圾焚烧底灰与垃圾焚烧飞灰进行聚合反应,生成水化产物如钙矾石、c-s-h凝胶、n-a-s-h凝胶,这些水化产物能够有效包裹垃圾焚烧飞灰中的重金属,减少重金属的浸出,从而达到固化重金属的目的,对得到的重金属固化块体进行填埋,实现了垃圾焚烧底灰与垃圾焚烧飞灰大规模处理,进而在解决了现有垃圾焚烧飞灰重金属固化过程中不同重金属需要使用不同螯合剂、成本较高的问题的同时还实现了垃圾焚烧底灰的大规模处理。本发明实施例提供的重金属固化方法操作简单、成本低廉、经济环保,实现了垃圾焚烧底灰与垃圾焚烧飞灰的全废利用、将难以处理的垃圾焚烧底灰与垃圾焚烧飞灰都利用起来的同时还实现了垃圾焚烧飞灰的重金属固化及无害化处理,通过本发明提供的固化方法,形成的重金属固化块体的重金属浸出浓度低于《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的限值。

35.本实施例中,氢氧化钠和水玻璃的加入形成了碱性环境并引入了大量的na

,使得垃圾焚烧底灰中的sio2与oh-离子反应形成了呈现硅氧四面体结构的中间产物sio2(oh)

22-或sio(oh)

3-,这些中间产物与垃圾焚烧飞灰与底灰中的cao或体系中的钠离子反应最终生成c-s-h凝胶和n-a-s-h凝胶。此外,水玻璃中能够提供大量的活性硅,即具备反应活性的离子(sio3)

2-,垃圾焚烧飞灰及底灰中存在的cao遇水生成ca(oh)2,水玻璃中的活性硅与氢氧化钙反应生成c-s-h凝胶。垃圾焚烧底灰中的氧化铝和单质铝在碱性条件下与oh-反应生成偏铝酸根(alo

2-),alo

2-继续与oh-反应生成铝氧八面体的离子结构([al(oh)6]

3-),铝氧八面体结构与体系中游离的钙离子和垃圾焚烧飞灰中提供的硫酸根离子反应最终生成钙矾石。这些凝胶产物和钙矾石能够吸附、包裹重金属,且增强了重金属固化块体的强度。具体地,在聚合反应(即碱激发反应)中,生成的c-s-h、n-a-s-h凝胶产物在固化重金属的过程中起到很关键的作用。这些凝胶类产物呈现纤维状或者网状,具有高比表面积、小孔隙和较低的渗透率,因此能够吸附包裹重金属。生成的钙矾石能够与体系中游离的重金属元素发生反应,重金属通过替代钙矾石结构中钙的位置,从而被包裹在整个钙矾石结构基体中,起到了固化重金属的作用。

[0036]

步骤s2中,在一种实施方式中,将所述垃圾焚烧底灰进行破碎,使所述垃圾焚烧底灰的粒径小于4.75nm。本实施方式中,将所述垃圾焚烧底灰进行破碎,得到粒径小于4.75nm的垃圾焚烧底灰,以方便后续的磁选分离和球磨处理。具体实施时,可在颚式破碎机中进行破碎。进一步地,因为垃圾焚烧底灰中含有磁性杂质例如铁和镍,不利于碱激发反应的进行。因此,需要将破碎后的垃圾焚烧底灰进行磁选分离。进一步地,将磁选分离后的垃圾焚烧底灰进行球磨,能够将磁选分离后的垃圾焚烧底灰磨细成细底灰粉末,从而增大了垃圾

焚烧底灰的比表面积,使其具有更高的反应活性。

[0037]

在一种实施方式中,所述球磨的转速为300~400rad/min,所述球磨的时间为30~50min。在此转速和时间下,能够充分地将磁选分离后的垃圾焚烧底灰磨细成细底灰粉末,从而增大了垃圾焚烧底灰的比表面积使其具有更高的反应活性。

[0038]

步骤s3中,氢氧化钠的加入一方面能消除垃圾焚烧底灰中的金属铝所带来的重金属固化块体膨胀开裂的影响,另一方面可以起到激发剂的作用。垃圾焚烧底灰中的金属铝在碱性环境下会发生反应生成氢气,在胶凝浆体中留下很多气孔,使得将胶凝浆体浇筑成型后得到的碱激发试块膨胀开裂,进而使得得到的重金属固化块体膨胀开裂,严重影响其整体性。因此,步骤s3中,将所述细底灰和垃圾焚烧飞灰混合,然后加入氢氧化钠和水进行搅拌,形成混合浆体,氢氧化钠和水的加入可先侵蚀垃圾焚烧底灰中金属铝表面的氧化膜(al2o3),然后与金属铝反应释放氢气,即提前消除了垃圾焚烧底灰中的金属铝,进而避免重金属固化块体膨胀开裂。具体地,向细底灰和垃圾焚烧飞灰的混合物中加入氢氧化钠和水后发生如下反应:

[0039]

al2o3 2naoh=2naalo2 h2o

ꢀꢀꢀꢀꢀꢀ

(1)

[0040]

2al 2naoh 2h2o=2naalo2 3h2↑ꢀꢀꢀ

(2)

[0041]

因此,向细底灰和垃圾焚烧飞灰的混合物中加入氢氧化钠和水可预先让细底灰中的金属铝反应掉以避免重金属固化块体膨胀开裂。此外,氢氧化钠和步骤s4中的水玻璃一样还可起到激发剂的作用,促使反应体系生成生成c-s-h凝胶、n-a-s-h凝胶和钙矾石。

[0042]

在一种实施方式中,所述形成混合浆体后、向所述混合浆体中加入水玻璃前还包括步骤:将所述混合浆体静置预设时间。静置的过程可以使得氢氧化钠、水与细底灰中的金属铝充分反应,提前消除细底灰中的金属铝,避免重金属固化块体膨胀开裂。具体实施时,所述预设时间为3~5h。

[0043]

步骤s4中,加入水玻璃是为了提供聚合反应(也即碱激发反应)所需的活性物质,从而促进钙矾石和凝胶产物(c-s-h凝胶和n-a-s-h凝胶)的生成。钙矾石和凝胶产物对重金属的包裹作用是固化垃圾焚烧飞灰中重金属的关键。

[0044]

在一种实施方式中,所述水玻璃的模数为1.1~1.2。水玻璃溶液中的硅酸钠可以用分子式sio2·

rna2o来表示。水玻璃模数是水玻璃溶液中sio2和na2o物质的量的比值,一般用m表示。公式如下:

[0045][0046]

因此,水玻璃模数越高,代表水玻璃中有更多的sio2;反之水玻璃模数越低,代表水玻璃中有更多的na2o。当水玻璃模数≤1时,水玻璃不利于保存,很快就会凝固成固体。水玻璃模数过高,如水玻璃模数》1.5,则由于高模数水玻璃含有较少的na2o,因此需要加入更多的水玻璃。这一方面提高了成本,另一方面,掺入过多的水玻璃不利于垃圾焚烧底灰与垃圾焚烧飞灰搅拌成胶凝浆体。因此,经过实验确定出水玻璃模数范围为1.1~1.2。

[0047]

步骤s2-s4中,在一种实施方式中,所述垃圾焚烧底灰、垃圾焚烧飞灰、氢氧化钠、水、水玻璃的质量比为(125~250):(250~375):(20~32):211:(71~73)。垃圾焚烧底灰中含有较多的sio2,能够提供碱激发反应所需要的硅;垃圾焚烧飞灰中含有较多的cao,可以提供碱激发反应所需要的钙。原材料中的硅和钙是碱激发反应中生成水化产物(如钙矾石、

c-s-h凝胶、n-a-s-h凝胶)的前提,因此,采用上所述比例时,可提供足够的硅、钙类物质。此外,由上文可知,垃圾焚烧底灰中的金属铝的存在会导致重金属固化块体膨胀开裂,若垃圾焚烧底灰掺量过多,膨胀影响就不能完全去除。若垃圾焚烧底灰掺量过少,又不能为水化反应提供充足的sio2。因此,本实施例中,垃圾焚烧底灰、垃圾焚烧飞灰的质量比为(125~250):(250~375)。且基于氧化钠、水、水玻璃与垃圾焚烧底灰、垃圾焚烧飞灰的反应,当所述垃圾焚烧底灰、垃圾焚烧飞灰、氢氧化钠、水、水玻璃的质量比为(125~250):(250~375):(20~32):211:(71~73)时,可实现最大程度利用所述垃圾焚烧底灰与垃圾焚烧飞灰,并最大程度实现重金属固化。

[0048]

步骤s5中,在一种实施方式中,所述将所述胶凝浆体浇筑成型后,进行养护,形成重金属固化块体的步骤具体包括:

[0049]

将所述胶凝浆体浇筑成型后,在恒温恒湿条件下进行养护25~56天,形成所述重金属固化块体。具体实施时,将所述胶凝浆体浇筑于特定的模具中,用密封保鲜纸覆盖表面,静置24h后,拆除模具,得到碱激发试块,将碱激发试块存放于标准养护室中进行恒温恒湿养护后,形成重金属固化块体。其中,所述特定模具可为20mm

×

20mm

×

20mm规格6联钢模,但不限于此。

[0050]

在一种实施方式中,所述恒温恒湿条件中,温度为20

±

2℃,相对湿度大于95%。

[0051]

在一种实施方式中,所述重金属固化块体中的重金属浸出浓度为cr<5mg/l、pb<5mg/l、cd<1mg/l、ni<5mg/l、zn<100mg/l、cu<100mg/l。低于《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的限值。

[0052]

下面通过具体的实施例进行详细说明。

[0053]

以下实施例中使用的垃圾焚烧底灰和垃圾焚烧飞灰中的化学成分如下表1所示,以下实施例中使用的水玻璃的化学成分如下表2所示。

[0054]

表1垃圾焚烧底灰与垃圾焚烧飞灰的化学成分组成(wt%)

[0055][0056]

表2水玻璃的化学成分组成(wt%)

[0057][0058]

实施例1

[0059]

一种垃圾焚烧飞灰中重金属的固化方法,包括步骤:

[0060]

将垃圾焚烧底灰投入颚式破碎机中将大于4.75mm的颗粒破碎成更小的颗粒,然后

进行磁选分离去除磁性杂质,并使用行星式球磨机以350rad/min的速率运转30min,将垃圾焚烧底灰磨细成具有更大比表面积、更高反应活性的细底灰。

[0061]

将细底灰与垃圾焚烧飞灰混合并加入氢氧化钠和去离子水,充分搅拌形成混合浆体,随后静置4h。

[0062]

向上述混合浆体中加入水玻璃充分搅拌形成胶凝浆体;

[0063]

将上述胶凝浆体浇筑于20mm

×

20mm

×

20mm的6联钢模中,用密封保鲜纸覆盖表面,静置24h后,拆除磨具得到碱激发试块,将碱激发试块存放于标准养护室中进行恒温恒湿(温度为20

±

2℃,相对湿度大于95%)养护28天,形成重金属固化块体。

[0064]

其中的垃圾焚烧底灰、垃圾焚烧飞灰、氢氧化钠、去离子水、水玻璃的质量比为125:375:20:211:71。

[0065]

测试:

[0066]

根据《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的测试方法,对得到的重金属固化块体进行毒性浸出测试。结果表明重金属浸出浓度低于规范限值浓度,垃圾焚烧飞灰中重金属被有效固化,具体结果见表3。

[0067]

表3实施例1重金属浸出浓度

[0068][0069]

实施例2

[0070]

与实施例1的区别仅在于,将碱激发试块存放于标准养护室中进行恒温恒湿(温度为20

±

2℃,相对湿度大于95%)养护56天,形成重金属固化块体。根据《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的测试方法,对得到的重金属固化块体进行毒性浸出测试。结果表明重金属浸出浓度低于规范限值浓度,垃圾焚烧飞灰中重金属被有效固化,具体结果见表4。

[0071]

表4实施例2重金属浸出浓度

[0072]

[0073][0074]

实施例3

[0075]

一种垃圾焚烧飞灰中重金属的固化方法,包括步骤:

[0076]

将垃圾焚烧底灰投入颚式破碎机中将大于4.75mm的颗粒破碎成更小的颗粒,然后进行磁选分离去除磁性杂质,并使用行星式球磨机以350rad/min的速率运转30min,将垃圾焚烧底灰磨细成具有更大比表面积、更高反应活性的细底灰。

[0077]

将细底灰与垃圾焚烧飞灰混合并加入氢氧化钠和去离子水,充分搅拌形成混合浆体,随后静置4h。

[0078]

向上述混合浆体中加入水玻璃充分搅拌形成胶凝浆体;

[0079]

将上述胶凝浆体浇筑于20mm

×

20mm

×

20mm的6联钢模中,用密封保鲜纸覆盖表面,静置24h后,拆除磨具得到碱激发试块,将碱激发试块存放于标准养护室中进行恒温恒湿养护28天,形成重金属固化块体。

[0080]

其中的垃圾焚烧底灰、垃圾焚烧飞灰、氢氧化钠、去离子水、水玻璃的质量比为125:375:32:211:73。

[0081]

测试:

[0082]

根据《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的测试方法,对得到的重金属固化块体进行毒性浸出测试。结果表明重金属浸出浓度低于规范限值浓度,垃圾焚烧飞灰中重金属被有效固化,具体结果见表5。

[0083]

表5实施例3重金属浸出浓度

[0084][0085]

实施例4

[0086]

与实施例3的区别仅在于,将碱激发试块存放于标准养护室中进行恒温恒湿(温度

为20

±

2℃,相对湿度大于95%)养护56天,形成重金属固化块体。根据《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的测试方法,对得到的重金属固化块体进行毒性浸出测试。结果表明重金属浸出浓度低于规范限值浓度,垃圾焚烧飞灰中重金属被有效固化,具体结果见表6。

[0087]

表6实施例4重金属浸出浓度

[0088][0089]

对比例1

[0090]

根据《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的测试方法,对实施例1-4中采用的垃圾焚烧飞灰进行毒性浸出测试。对比垃圾焚烧飞灰固化前(实施例1-4采用的来及焚烧飞灰)和固化后(实施例1-4得到的重金属固化块体)的重金属浸出浓度,结果见表7,可知垃圾焚烧飞灰固化前其中的重金属含量远远超过规范限值,而固化后重金属含量低于规范限值。

[0091]

表7垃圾焚烧飞灰固化前后重金属浸出浓度对比

[0092][0093]

综上所述,本发明利用碱激发技术,以垃圾焚烧底灰与垃圾焚烧飞灰为原料,加入氢氧化钠、水和水玻璃,进行碱激发反应得到碱激发试块,并将碱激发试块进行养护后制备得到新型的碱激发材料即重金属固化块体,有效固化了垃圾焚烧飞灰中的重金属,既实现了垃圾焚烧飞灰中重金属的固化又实现了垃圾焚烧底灰的回收与利用。具体地,氢氧化钠、水玻璃、垃圾焚烧底灰与垃圾焚烧飞灰进行聚合反应,生成水化产物如钙矾石、c-s-h凝胶、

n-a-s-h凝胶,这些水化产物能够有效包裹垃圾焚烧飞灰中的重金属,减少重金属的浸出,从而达到固化重金属的目的,对得到的重金属固化块体进行填埋,实现了垃圾焚烧底灰与垃圾焚烧飞灰大规模处理,进而解决了现有垃圾焚烧飞灰重金属固化过程中不同重金属需要不同螯合剂、成本较高的同时还实现了垃圾焚烧底灰的大规模处理。本发明提供的重金属固化方法操作简单、成本低廉、经济环保,实现了垃圾焚烧底灰与垃圾焚烧飞灰的全废利用。将难以处理的垃圾焚烧底灰与垃圾焚烧飞灰都利用起来的同时也实现了垃圾焚烧飞灰的无害化处理。通过本发明提供的固化方法,形成的重金属固化块体的重金属浸出浓度低于《危险废物鉴别标准-浸出毒性鉴别》(gb5085.3-2007)中的限值。

[0094]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。