1.本发明涉及一种工艺技术及设备,具体是一种氮化硅吸波材料的生产工艺及设备。

背景技术:

2.隐身材料对提高武器装备的生存和防御能力具有重要意义。氮化物材料由于其自身优异的物理化学性能,有望成为一种新型吸波应用材料。

3.吸波材料的吸波实质是吸收或衰减入射的电磁波,并通过材料的介质损耗使电磁波能量转变成热能或其它形式的能量而耗散掉。而氮化硅吸波材料具有耐高温、质量轻、强度大、吸波性能好等优点,近年来研究热度十分高。尤其是si/c/n吸波材料,不仅具有以上优点,还具有使用温度范围宽(从室温到1000℃均可使用)、用量小、介电性能可调、可以有效地减弱红外辐射信号的优良特性。

4.氮化硅吸波材料的生产大多工艺相似,大致为球磨、制浆、烧结工序;但是球磨和制浆之间无法做到一体进行,干扰物质的介入风险较大。

技术实现要素:

5.本发明的目的在于提供一种氮化硅吸波材料的生产工艺及设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种氮化硅吸波材料的生产工艺,包括如下步骤:步骤一,配制预混溶剂,将丙烯酰胺和交联剂溶于乙醇中制备预混溶剂,并用氨水调剂溶剂的ph;步骤二,预备干粉,对氮化硅基体、氯化铁颗粒、聚甲基丙烯酸甲酯颗粒、碳基纤维、以及氧化铝颗粒破碎,制成粉末混合备用,其中,氯化铁作为氮化硅吸波材料生产的催化剂使用;步骤三,基材制备,将粉状的氮化硅基体、氯化铁、聚甲基丙烯酸甲酯、碳基纤维、以及氧化铝同预混溶剂混合,在氯化铁和聚甲基丙烯酸甲酯的作用下使各组分相互融合反应,生成胶状基材;步骤四,材料成型,将制备的基材排入到模具中流延成型,合模后抽真空,于常温下干燥;干燥8~15小时后脱模形成坯材,并对坯材干压脱胶,去除其中的有机物;步骤五,烧结,将脱胶后的坯材置于氮气氛围下反应烧结。

7.一种适用于上述工艺的氮化硅吸波材料生产设备,用于在氮化硅吸波材料的生产工艺中,配制预混溶剂、预备干粉、以及制备基材;包括预制罐和活动设置在所述预制罐顶口上方的顶盖;所述顶盖可将预制罐的顶口封闭;当顶盖严密贴合预制罐的顶口时,预制罐和顶盖之间形成一个密封容器;

还包括:制粉组件,所述制粉组件包括通过一号支架固定在所述预制罐内部上层中央的破碎筒,以及设置在所述破碎筒内的碾压结构;当所述碾压结构绕所述破碎筒的中心轴线转动时,可沿圆周对破碎筒内的颗粒物进行压碾;且压碾力度同碾压结构的转速呈正相关关系;均置分散组件,所述均置分散组件设置于所述预制罐内,并与所述碾压结构机械配合,以使压碾成粉并掉落至预制罐内的干粉能够与预制罐内的预混溶剂充分接触,混合反应。

8.如上所述的氮化硅吸波材料的生产设备:所述碾压结构包括贯穿所述破碎筒底部中央并与之密封转动连接的配合轴、等距分布在所述配合轴外周的多个压辊、以及设置在所述配合轴上并连接所述压辊的调压机构;当所述配合轴旋转时可带动多个压辊在破碎筒内绕配合轴旋转;且压辊与破碎筒底部贴合,对破碎筒内的颗粒材料破碎;在所述破碎筒的底部均匀开设有多个滤孔。

9.如上所述的氮化硅吸波材料的生产设备:所述配合轴的内部中央设置有封闭腔,封闭腔内活动设置有内置阶梯轴;所述内置阶梯轴与所述配合轴同轴,且其可在封闭腔内沿其轴线活动;所述压辊通过转轴与内置阶梯轴转动连接,在所述配合轴上开设有连通所述封闭腔的第二穿槽,所述转轴穿过第二穿槽与封闭腔内的内置阶梯轴转动连接;所述第二穿槽平行于所述配合轴的轴线开设,调压机构连接所述内置阶梯轴。

10.如上所述的氮化硅吸波材料的生产设备:所述调压机构包括沿圆周固定在所述配合轴外壁上的托板、滑动设置在所述托板上的配重块、以及连接所述配重块与所述内置阶梯轴的连杆;在所述配合轴上开设有连通所述封闭腔上部的第一穿槽;连杆的一端与所述配重块铰接,另一端与内置阶梯轴的外壁铰接;其中,所述托板沿所述配合轴的径向设置,配重块沿所述配合轴的径向滑动设置在所述托板上。

11.如上所述的氮化硅吸波材料的生产设备:所述均置分散组件包括转动设置在所述预制罐内部中央的从动轴,所述从动轴顶部与配合轴贯穿破碎筒底部中央的一端同轴固定;从动轴的底部悬空于所述预制罐内并接近预制罐的底部;从动轴上沿圆周等距固定有多圈扭转叶片。

12.如上所述的氮化硅吸波材料的生产设备:所述顶盖的顶部中央设置有法兰,并连接减速器;所述减速器通过传动结构与所述配合轴连接;所述减速器一侧安装有马达,所述马达的转子轴连接减速器的输入端。

13.如上所述的氮化硅吸波材料的生产设备:所述配合轴的上部开设有贯通所述配合轴顶部的上腔室,所述上腔室的内壁上开设有键槽,键槽平行于所述配合轴的轴线;所述传动结构包括连接所述减速器输出端的传动轴,所述传动轴的下部外壁安装有卡键,所述卡键与所述键槽适配。

14.如上所述的氮化硅吸波材料的生产设备:所述顶盖的边缘一体设置有吊耳,在预制罐的外壁上安装有顶升机构,所述顶升机构具有一个动力缸体和一个伸出于所述动力缸体并与动力缸体伸缩配合的伸缩件;所述动力缸体与预制罐固定,伸缩件伸出所述动力缸体的一端与吊耳固定。

15.如上所述的氮化硅吸波材料的生产设备:所述预制罐的底部安装有电磁阀,所述电磁阀与开设于所述预制罐底部中央的排放口配合。

16.与现有技术相比,本发明的有益效果是:通过将制粉组件中的碾压结构与均置分散组件机械连接,实现制粉与分散同步一体进行,简化了传统的制备工艺中的工序;同时,相较于传统工艺中的机械强制破碎而言,本发明中的压碾力度可与碾压结构的转速匹配,磨损更小,使用寿命更长。

17.可在预制罐和顶盖之间形成的密封容器内部进行干粉的预备、预混溶剂的配制、以及基材的制备,杜绝外界干扰性物质介入。

附图说明

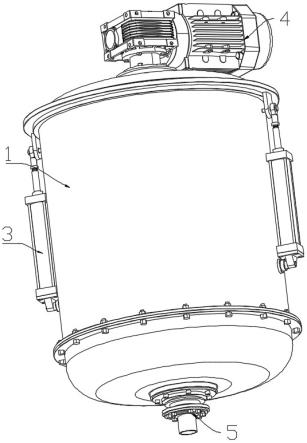

18.图1为氮化硅吸波材料的生产设备的结构示意图。

19.图2为氮化硅吸波材料的生产设备的又一结构示意图。

20.图3为氮化硅吸波材料的生产设备中马达和减速器以及顶盖的结构示意图。

21.图4为拆除顶盖后的氮化硅吸波材料的生产设备的内部结构示意图。

22.图5为在图4的基础上拆除预制罐后的结构示意图。

23.图6为破碎筒和配合轴的局部结构示意图。

24.图7为图6反向视角的的结构示意图。

25.图8为图7的半剖示意图。

26.图9为图6中拆除破碎筒后的结构示意图。

27.图10为在图9的基础上将内置阶梯轴从封闭腔中拆出后的结构示意图。

28.图11为配合轴的半剖示意图。

29.图中:1-预制罐;2-顶盖;3-顶升机构;4-马达;5-电磁阀;6-传动轴;7-卡键;8-破碎筒;9-配合轴;10-一号支架;11-从动轴;12-二号支架;13-扭转叶片;14-键槽;15-上腔室;16-封闭腔;17-内置阶梯轴;18-压辊;19-托板;20-配重块;21-连杆;22-滑槽;23-第一穿槽;24-第二穿槽。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.作为本发明的一种实施例,所述氮化硅吸波材料的生产工艺,包括如下步骤:步骤一,配制预混溶剂,将丙烯酰胺和交联剂溶于乙醇中制备预混溶剂,并用氨水调剂溶剂的ph;步骤二,预备干粉,对氮化硅基体、氯化铁颗粒、聚甲基丙烯酸甲酯颗粒、碳基纤维、以及氧化铝颗粒破碎,制成粉末混合备用,其中,氯化铁作为氮化硅吸波材料生产的催化剂使用;

步骤三,基材制备,将粉状的氮化硅基体、氯化铁、聚甲基丙烯酸甲酯、碳基纤维、以及氧化铝同预混溶剂混合,在氯化铁和聚甲基丙烯酸甲酯的作用下使各组分相互融合反应,生成胶状基材;步骤四,材料成型,将制备的基材排入到模具中流延成型,合模后抽真空,于常温下干燥;干燥8~15小时后脱模形成坯材,并对坯材干压脱胶,去除其中的有机物;步骤五,烧结,将脱胶后的坯材置于氮气氛围下反应烧结,温度为1050~1200摄氏度,压强为500~800mpa,烧结时长4~5小时。

32.本发明的工艺中,通过增加碳基纤维提高材料的力学性能及吸波性能,借助压制工艺使坯材成型,各个组分之间紧密贴合,避免在烧结的过程中产生变形;此外,利用聚甲基丙烯酸甲酯使基材在烧结的过程中内部形成气孔,提升材料的孔隙率,增强阻抗,同时还降低了材料的反射率;本发明的工艺中,采用流延成型的方式使得基材能够均匀地分布在模具上;合模抽真空可避免外界干扰气体阻碍基材内部材料的晶相发育,氮气氛围下烧结更有利于氮化硅结晶的生长,增强成型材料的极化损耗,提高吸波性能。

33.本发明还提供了一种氮化硅吸波材料的生产设备,用于在上述工艺的步骤一、步骤二、以及步骤三中,预混溶剂的配制、干粉的预备、以及基材制备。

34.请参阅图1~图11,所述氮化硅吸波材料的生产设备包括预制罐1和活动设置在所述预制罐1顶口上方的顶盖2;所述顶盖2可将预制罐1的顶口封闭;当顶盖2严密贴合预制罐1的顶口时,预制罐1和顶盖2之间形成一个密封容器。

35.借助预制罐1和顶盖2形成的密封容器,可在该容器内部进行干粉的预备、预混溶剂的配制、以及基材的制备,杜绝外界干扰性物质介入。

36.所述氮化硅吸波材料的生产设备还包括:制粉组件,所述制粉组件包括通过一号支架10固定在所述预制罐1内部上层中央的破碎筒8,以及设置在所述破碎筒8内的碾压结构;当所述碾压结构绕所述破碎筒8的中心轴线转动时,可沿圆周对破碎筒8内的颗粒物进行压碾;且压碾力度同碾压结构的转速呈正相关关系;均置分散组件,所述均置分散组件设置于所述预制罐1内,并与所述碾压结构机械配合,以使压碾成粉并掉落至预制罐1内的干粉能够与预制罐1内的预混溶剂充分接触,混合反应。

37.本发明中,通过将制粉组件中的碾压结构与均置分散组件机械连接,实现制粉与分散同步一体进行,简化了传统的制备工艺中的工序;同时,相较于传统工艺中的机械强制破碎而言,本发明中的压碾力度可与碾压结构的转速匹配;作为对比,传统的研磨设备在电机启动后便会对物料进行破碎,尤其时在电机尚未达到额定转速时,由于压碾的力度不能够匹配电机转速,导致电机启动之初的负载较大,极易烧毁电机。

38.作为本发明进一步的方案,所述碾压结构包括贯穿所述破碎筒8底部中央并与之密封转动连接的配合轴9、等距分布在所述配合轴9外周的多个压辊18、以及设置在所述配合轴9上并连接所述压辊18的调压机构;当所述配合轴9旋转时可带动多个压辊18在破碎筒8内绕配合轴9旋转;且压辊18

与破碎筒8底部贴合,对破碎筒8内的颗粒材料破碎。

39.其中,在所述破碎筒8的底部均匀开设有多个滤孔。

40.颗粒材料破碎程度达到成粉状,且粉径小于滤孔的直径时,通过滤孔排入到预制罐1内;随着配合轴9的转速增大,调压机构驱使压辊18挤压破碎筒8底部的力度相应增大,从而提高破碎速率,使得投入到预制罐1内的干粉量不断增大;另外,在配合轴9的转速增大的过程中,与碾压结构机械配合的均置分散组件的动作速率也随之增大,使得不断增加并投入到预制罐1内的干粉能够及时有效地与预混溶剂混合反应。

41.作为本发明更进一步的方案,所述配合轴9的内部中央设置有封闭腔16,封闭腔16内活动设置有内置阶梯轴17;所述内置阶梯轴17与所述配合轴9同轴,且其可在封闭腔16内沿其轴线活动;所述压辊18通过转轴与内置阶梯轴17转动连接,在所述配合轴9上开设有连通所述封闭腔16的第二穿槽24,所述转轴穿过第二穿槽24与封闭腔16内的内置阶梯轴17转动连接;所述第二穿槽24平行于所述配合轴9的轴线开设,调压机构连接所述内置阶梯轴17。

42.随着配合轴9的转速增大,使得调压机构向内置阶梯轴17施加的下压力增大,进而通过转轴传递到压辊18的下压力增大,最终使压辊18挤压破碎筒8底部的力度相应增大。

43.注意的是,本发明中的压辊18与破碎筒8底部之间的挤压力为柔性力,区别于现有技术中通过机械连接所产生的刚性力。

44.作为本发明再进一步的方案,所述调压机构包括沿圆周固定在所述配合轴9外壁上的托板19、滑动设置在所述托板19上的配重块20、以及连接所述配重块20与所述内置阶梯轴17的连杆21;在所述配合轴9上开设有连通所述封闭腔16上部的第一穿槽23;连杆21的一端与所述配重块20铰接,另一端与内置阶梯轴17的外壁铰接;其中,所述托板19沿所述配合轴9的径向设置,配重块20沿所述配合轴9的径向滑动设置在所述托板19上。

45.当然了,在托板19上开设有同配重块20的下部滑动嵌合的滑槽22,以避免配重块20从托板19上脱离。

46.所述配重块20上可拆卸设置有码块,码块采用密度较大的材料所制,例如铅块;由于码块的密度较大,因此,在相同体积下,对应的重量更大;在其绕配合轴9转动时,所产生的离心力更大;随着配合轴9的转速增大,使得内置阶梯轴17的转速跟随增大,从而带动配重块20绕配合轴9旋转的转速增大,导致配重块20产生的离心力增大;配重块20产生的离心力通过连杆21带动内置阶梯轴17具有下压的趋势,从而使得压辊18的下压力增大,最终提高压辊18的破碎力度。

47.结合上述描述可知,本发明中压辊18与破碎筒8底部之间的挤压力包括了内置阶梯轴17所给予的下压力和压辊18的自重。

48.码块的材质根据实际生产需求可作出调整,例如铜块、铁块、铅块等;如此设置的

目的在于,通过更换不同材质的码块,使得在相同转速下所产生的离心力不同,导致相同转速下压辊18施加的挤压力不同;可根据所需破碎的材料软硬程度适应性调整。

49.例如破碎硬度较大的物质时,可采用铅块;而对于硬度较小的物质时,可采用铁块或铜块。

50.本发明中由于压辊18的破碎力主要由配重块20的离心力提供,因此该破碎力为柔性力,而非机械连接刚性力。

51.传统的破碎设备大多采用刚性力破碎,虽然能够达到破碎效率高的效果,但是同时也存在磨损严重的问题;而本发明中利用离心力提供破碎力,属于柔性力;若破碎筒8中存在个别变性的原料,导致其硬度相较于正常材料更高,无法通过一次滚压破碎时,本发明中的压辊18初次碾压该变性材料,可通过压辊18上抬让位的方式减小压辊18和破碎筒8底部的磨损;压辊18上抬过程中,通过转轴带动内置阶梯轴18在封闭腔16内向上滑动,进而利用连杆21带动配重块20靠近配合轴9;以达到避让效果;通过多次反复碾压该变性材料,使之慢慢被破碎,避免压辊18、转轴、以及破碎筒8底部超出其承压范围而产生变形或断裂。

52.作为本发明再进一步的方案,所述顶盖2的顶部中央设置有法兰,并连接减速器;所述减速器通过传动结构与所述配合轴9连接;所述减速器一侧安装有马达4,所述马达4的转子轴连接减速器的输入端。

53.通过马达4输出转矩,经减速器变速后向传动结构输出动力,最终由传动结构带动配合轴9旋转。

54.作为本发明再进一步的方案,所述配合轴9的上部开设有贯通所述配合轴9顶部的上腔室15,所述上腔室15的内壁上开设有键槽14,键槽14平行于所述配合轴9的轴线;所述传动结构包括连接所述减速器输出端的传动轴6,所述传动轴6的下部外壁安装有卡键7,所述卡键7与所述键槽14适配。

55.通过卡键7与键槽14配合实现传动轴6与配合轴9的连接,使得马达4输出的转矩通过减速器传递至传动轴6上,最终带动配合轴9旋转。

56.作为本发明再进一步的方案,所述顶盖2的边缘一体设置有吊耳,在预制罐1的外壁上安装有顶升机构3,所述顶升机构3具有一个动力缸体和一个伸出于所述动力缸体并与动力缸体伸缩配合的伸缩件;所述动力缸体与预制罐1固定,伸缩件伸出所述动力缸体的一端与吊耳固定。

57.通过顶升机构3中的动力缸体可带动伸缩件伸缩,进而带动吊耳和顶盖2升降,如此便可实现顶盖2与预制罐1顶口的分离和闭合;当顶盖2与预制罐1的顶口分离后,可向预制罐1内注入预混溶剂;同时还可向预制罐1内的破碎筒8中加入颗粒材料。

58.作为本发明再进一步的方案,所述均置分散组件包括转动设置在所述预制罐1内部中央的从动轴11,所述从动轴11顶部与配合轴9贯穿破碎筒8底部中央的一端同轴固定;从动轴11的底部悬空于所述预制罐1内并接近预制罐1的底部;从动轴11上沿圆周等距固定有多圈扭转叶片13。

59.为了提高从动轴11的稳定性,在所述预制罐1内还固定有两组一号支架10,所述一号支架10的中心具有通孔;所述从动轴11穿过所述通孔并与之转动配合;在所述从动轴11上设置有两组凸缘,每组凸缘包含两圈凸起,同一组凸缘的两圈凸起分别位于两组一号支架10上的通孔两侧;利用通孔保持从动轴11始终位于预制罐1的

中央,通过设置的凸缘使得从动轴11与通孔之间不会发生轴向错位。

60.当配合轴9旋转时,可带动从动轴11跟随同步转动,进而驱使扭转叶片13转动,对预制罐1内的预混溶剂和干粉进行充分地分散,使得各成分的干粉均匀地溶置于预混溶剂中,加快各个材料之间的反应与融合。

61.作为本发明再进一步的方案,所述预制罐1的底部安装有电磁阀5,所述电磁阀5与开设于所述预制罐1底部中央的排放口配合。

62.当预制罐1内的各个成分的材料相互融合反应完全后,形成具有流动性的基材后,通过打开电磁阀5,可使预制罐1内的基材流出,流延排放于模具中。

63.本发明的设备在使用时的大致工作过程如下:通过顶升机构3中的动力缸体带动伸缩件伸缩,进而带动吊耳和顶盖2升降,如此便可实现顶盖2与预制罐1顶口的分离和闭合;当顶盖2与预制罐1的顶口分离后,可向预制罐1内注入预混溶剂;同时还可向预制罐1内的破碎筒8中加入颗粒材料而后反向启动动力缸体,可使顶盖2与预制罐1顶口闭合。

64.启动马达4,通过马达4输出转矩并经减速器传递至传动轴6上,借助卡键7与键槽14配合实现传动轴6与配合轴9的连接,带动配合轴9旋转;配合轴9转动带动内置阶梯轴17跟随转动,从而带动压辊18在转轴的作用下跟随内置阶梯轴17同步绕配合轴9旋转;随着配合轴9的转速增大,使得内置阶梯轴17的转速跟随增大,从而带动配重块20绕配合轴9旋转的转速增大,导致配重块20产生的离心力增大;配重块20产生的离心力通过连杆21带动内置阶梯轴17具有下压的趋势,从而使得压辊18的下压力增大,最终提高压辊18的破碎力度。

65.而传统的研磨设备在电机启动后便会对物料进行破碎,尤其时在电机尚未达到额定转速时,由于压碾的力度不能够匹配电机转速,导致电机启动之初的负载较大,极易烧毁电机。

66.此外,传统的破碎设备大多采用刚性力破碎,虽然能够达到破碎效率高的效果,但是同时也存在磨损严重的问题;而本发明中利用离心力提供破碎力,属于柔性力;若破碎筒8中存在个别变性的原料,导致其硬度相较于正常材料更高,无法通过一次滚压破碎时,本发明中的压辊18初次碾压该变性材料,可通过压辊18上抬让位的方式减小压辊18和破碎筒8底部的磨损;压辊18上抬过程中,通过转轴带动内置阶梯轴18在封闭腔16内向上滑动,进而利用连杆21带动配重块20靠近配合轴9;以达到避让效果;通过多次反复碾压该变性材料,使之慢慢被破碎,避免压辊18、转轴、以及破碎筒8底部超出其承压范围而产生变形或断裂。

67.当配合轴9旋转时,可带动从动轴11跟随同步转动,进而驱使扭转叶片13转动,对预制罐1内的预混溶剂和干粉进行充分地分散,使得各成分的干粉均匀地溶置于预混溶剂中,加快各个材料之间的反应与融合。

68.在配合轴9的转速增大的过程中,与配合轴9机械连接的从动轴11转速也随之增大,使得不断增加并投入到预制罐1内的干粉能够及时有效地与预混溶剂混合反应。

69.上述实施例是示范性的,而非限制性的,故在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明的技术方案均囊括在本发明内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。