1.本发明涉及磁记录介质基板用玻璃、磁记录介质基板、磁记录介质、磁记录再生装置用玻璃间隔物和磁记录再生装置。

背景技术:

2.作为硬盘等磁记录介质用的基板(磁记录介质基板),以往使用铝合金制造的基板。但是,铝合金制基板被指出易变形等缺点。因此,现在广泛使用玻璃制造的磁记录介质基板(例如参见专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2002-814134号公报

技术实现要素:

6.发明所要解决的课题

7.为了去除在制造工序中附着于基板表面的异物,通常向磁记录介质基板实施利用酸、碱等的清洗。但是,构成基板的玻璃的耐化学药品性不充分时,即使在制造工序中对基板表面进行平滑加工,也会因清洗而产生表面粗糙。因此,期望磁记录介质基板用玻璃的耐化学药品性优异。

8.进一步,也期望磁记录介质基板用玻璃的耐冲击性优异。这是因为以下的理由。

9.磁记录介质通常搭载于组装进个人电脑等机器内的硬盘驱动器(hdd)的内部。在hdd内部,轴马达的旋转轴上安装有2枚以上的磁记录介质(磁盘),通过组装入hdd的致动器,在hdd内部向高速旋转的磁记录介质的磁记录层写入数据或读取数据。在磁记录介质为了这样的数据写入或读取而高速旋转时,若向hdd施加大的冲击(例如落下等冲击),则由冲击导致在hdd内部的磁记录介质暂时变形,在高速旋转状态下与被称作灯(ramp)的部件碰撞,由该碰撞可能导致磁记录介质破损。为了防止这样的破损,期望即使受到冲击也难以变形、即耐冲击性优异。对于hdd,虽然通过使磁记录介质每1片的厚度变薄、使更多磁记录介质搭载至hdd,能够增大记录容量,但通常而言,若使玻璃的厚度变薄,则易于变形,有容易发生上述破损的倾向。因此,在兼顾增大hdd的记录容量与抑制上述破损的基础上,期望耐冲击性优异的磁记录介质基板用玻璃。

10.关于以上内容,专利文献1(日本特开2002-814134号公报)中记载了:根据专利文献1中记载的玻璃,通过用酸性液体清洗玻璃表面,能够使其表面清净而不使其劣化(专利文献1的第0068段等)。但是根据本发明人的研究,从防止之前所述的破损的观点出发,专利文献1中记载的玻璃的耐冲击性是不充分的。另一方面,作为耐冲击性高的材料,已知有结晶化玻璃,但结晶化玻璃的制造工序复杂。另外,通过结晶化玻璃实现磁记录介质基板所要求的高平滑性是不容易的。

11.本发明的一方式的目的在于,提供耐化学药品性和耐冲击性优异的磁记录介质基板用玻璃。

12.用于解决课题的手段

13.本发明的一方式涉及磁记录介质基板用玻璃(以下也简记为“玻璃”。),该玻璃为sio2含量为54摩尔%以上62摩尔%以下、mgo含量为15摩尔%以上28摩尔%以下、li2o含量为0.2摩尔%以上、以及na2o含量为5摩尔%以下的非晶态玻璃。

14.上述磁记录介质基板用玻璃具有上述玻璃组成,能够具有优异的耐化学药品性和优异的耐冲击性。

15.发明的效果

16.根据本发明的一方式,能够提供耐化学药品性和耐冲击性优异的磁记录介质基板用玻璃。根据另一方式,能够提供由上述磁记录介质基板用玻璃构成的磁记录介质基板和包含该基板的磁记录介质。根据再一方式,能够提供磁记录装置用玻璃间隔物。根据另外再一方式,能够提供磁记录再生装置。

具体实施方式

17.[磁记录介质基板用玻璃]

[0018]

上述玻璃为具有之前所述的组成的非晶态玻璃。非晶态玻璃与结晶化玻璃不同,实质上不包含结晶相,是通过升温示出玻璃化转变现象的玻璃。

[0019]

另外,上述玻璃可以为非晶态的氧化物玻璃。氧化物玻璃是指玻璃的主要网络形成成分为氧化物的玻璃。

[0020]

以下,对上述玻璃进行更详细的说明。

[0021]

《玻璃组成》

[0022]

本发明和本说明书中,用氧化物基准的玻璃组成表示玻璃组成。此处,“氧化物基准的玻璃组成”是指换算为在玻璃原料熔融时全部分解而在玻璃中以氧化物的形式存在的物质而得到的玻璃组成。另外,除非特殊声明,玻璃组成以摩尔基准(摩尔%,摩尔比)表示。

[0023]

本发明和本说明书中的玻璃组成可以通过例如icp-aes(inductively coupled plasma-atomic emission spectrometry,电感耦合等离子体原子发射光谱法)等方法而求出。定量分析是使用icp-aes对各元素分别进行。之后,分析值换算为氧化物表示。icp-aes的分析值有时包含例如分析值的

±

5%左右的测定误差。因此,从分析值换算而得的氧化物表示的值有时也同样包含

±

5%左右的误差。

[0024]

另外,本发明和本说明书中,构成成分的含量为0%或者为不包含或者不导入意味着实质上不包含该构成成分,是指该构成成分的含量为杂质水平程度。杂质水平程度以下是指例如小于0.01%。

[0025]

上述玻璃的玻璃组成中,sio2含量为54摩尔%以上62摩尔%以下、mgo含量为15摩尔%以上28摩尔%以下、li2o含量为0.2摩尔%以上、na2o含量为5摩尔%以下。

[0026]

以下,对上述玻璃的玻璃组成进行更详细的说明。

[0027]

sio2为玻璃的网络形成成分,具有提高玻璃稳定性的作用。另外,sio2也是有助于提高耐化学药品性的成分。从提高耐化学药品性和提高耐冲击性的观点出发,sio2含量为54%以上。另外,在磁记录介质基板的制造工序中,通常进行基板表面的研磨。从提高研磨

后的磁记录介质基板表面的平滑性的观点出发,也优选sio2含量为54%以上。从以上的观点出发,sio2含量优选为55%以上,更优选为56%以上,进一步优选为57%以上,再优选为57.5%以上,更进一步优选为58%以上,再进一步优选为58.5%以上,尤其再优选为59%以上,尤其更进一步优选为60%以上。另外,从玻璃的熔融性的观点出发,sio2含量为62%以下,优选为61%以下。

[0028]

mgo具有提高玻璃的杨氏模量的作用、增大热膨胀系数的作用和优化玻璃的熔融性或成型性的作用。从提高耐冲击性的观点出发,mgo含量为15%以上。从提高杨氏模量和提高比弹性模量的观点出发,mgo含量也优选为15%以上。从以上的观点出发,mgo含量优选为16%以上,更优选为17%以上。另外,从提高耐失透性的观点出发,上述玻璃的mgo含量为28%以下,优选为27%以下,更优选为26%以下,进一步优选为25%以下,再优选为24.5%以下,更进一步优选为24%以下,再进一步优选为23.5%以下,尤其再优选为23%以下,尤其再更进一步优选为22.5%以下,尤其再进一步优选为22%以下,还再进一步更优选为20%以下,特别优选为19%以下。

[0029]

即使在碱金属氧化物之中,li2o也是提高玻璃的熔融性的作用强的成分。另外,在将上述玻璃作为化学增强用的玻璃的情况下,也是承担化学增强时的离子交换的成分。从提高玻璃的熔融性的观点出发,li2o含量为0.2%以上,优选为0.5%以上,更优选为1%以上,进一步优选为2%以上,再优选为2.5%以上,更进一步优选为3%以上,再进一步优选为3.5%以上,再更进一步优选为4%以上。另外,从进一步提高耐化学药品性和耐冲击性、以及提高研磨后的磁记录介质基板表面的平滑性的观点出发,li2o含量优选为6%以下,更优选为5%以下。

[0030]

从进一步提高耐冲击性的观点出发,sio2与mgo的总含量相对于li2o含量的摩尔比[(sio2 mgo)/li2o]优选为13以上,更优选为大于13,进一步优选为14以上,再优选为15以上。另外,从耐失透性和熔解性的观点出发,上述摩尔比[(sio2 mgo)/li2o]优选为100以下,更优选为50以下,进一步优选为30以下,再优选为25以下,更进一步优选为20以下。

[0031]

na2o是具有如下作用的成分:提高玻璃的熔融性、增大热膨胀系数、在澄清时降低玻璃的粘性而促进气泡消除。另外,将上述玻璃作为化学增强用的玻璃的情况下,也是承担化学增强时的离子交换的成分。从提高耐冲击性的观点出发,na2o含量为5%以下。从提高杨氏模量和提高比弹性模量的观点出发,na2o含量也优选为5%以下。从以上的观点出发,na2o含量优选为4%以下,更优选为3%以下,进一步优选为2%以下,再优选为1%以下。一方式中,na2o含量可以为0%、0%以上或者大于0%、或者为0.5%以上。

[0032]

b2o3是玻璃的网络形成成分,是降低玻璃的比重的成分,也是提高熔融性的成分。从进一步提高耐冲击性、提高比弹性模量和提高杨氏模量的观点出发,b2o3含量优选为3%以下,更优选为2%以下,进一步优选为1%以下。一方式中,b2o3含量可以为0%、0%以上或者大于0%、或者为0.5%以上。

[0033]

al2o3是玻璃的网络形成成分,具有提高耐热性的作用。从提高玻璃的熔融性的观点出发,al2o3含量优选为19%以下,更优选为18%以下,进一步优选为17%以下,再优选为16%以下,更进一步优选为15%以下。另外,从进一步提高耐冲击性、提高杨氏模量和提高比弹性模量的观点出发,al2o3优选为9%以上,更优选为10%以上,进一步优选为11%以上,再优选为12%以上。

[0034]

bao具有优化玻璃的熔融性、成型性和玻璃稳定性、增大热膨胀系数的作用。从玻璃的低比重化、提高杨氏模量、提高比弹性模量和进一步提高耐冲击性的观点出发,bao含量优选为3%以下,更优选为2%以下,进一步优选为1%以下。一方式中,bao含量可以为0%、0%以上或者大于0%、或者为0.5%以上。

[0035]

cao具有提高玻璃的杨氏模量和比弹性模量的作用、增大热膨胀系数的作用和优化玻璃的熔融性、成型性的作用。一方式中,cao含量可以为0%,或者为0%以上或者大于0%。另一方式中,从得到良好的上述作用的观点出发,cao含量优选为0.5%以上,更优选为1%以上,进一步优选为1.5%以上。另外,从进一步提高耐化学药品性的观点出发,cao含量优选为10%以下,更优选为9%以下,进一步优选为8%以下,再优选为7%以下,更进一步优选为6%以下,再进一步优选为5%以下,再优选为4%以下,尤其再优选为3%以下。

[0036]

从进一步提高耐冲击性的观点出发,mgo含量相对于cao含量的摩尔比(mgo/cao)优选为6以上,更优选为7以上,进一步优选为8以上。另外,从耐失透性的观点出发,上述摩尔比(mgo/cao)优选为30以下,更优选为25以下,进一步优选为20以下,再优选为18以下,更进一步优选为15以下。

[0037]

从提高耐失透性和进一步提高耐化学药品性的观点出发,al2o3与cao的总含量相对于mgo含量的摩尔比[(al2o3 cao)/mgo]优选为0.55以上,更优选为0.57以上。进一步,按0.58以上、0.59以上、0.60以上、0.61以上、0.62以上、0.625以上、0.63以上、0.65以上、0.70以上、0.75以上、0.80以上的顺序下限越大越优选。另外,从耐冲击性的观点出发,上述摩尔比[(al2o3 cao)/mgo]优选为1.8以下,更优选为1.5以下,进一步优选为1.3以下,再优选为1.2以下,更进一步优选为1.1以下。

[0038]

从提高玻璃化转变温度的观点出发,cao含量相对于al2o3含量的摩尔比(cao/al2o3)优选为0.60以下,更优选为0.50以下,进一步优选为0.40以下,再优选为0.30以下,再优选为0.24以下,更进一步优选为0.20以下。另外,上述摩尔比(cao/al2o3)例如可以为0以上,可以大于0,或者可以为0.1以上。

[0039]

从提高杨氏模量、提高比弹性模量和进一步提高耐冲击性的观点出发,cao含量相对于al2o3和mgo的总含量的摩尔比[cao/(al2o3 mgo)]优选为0.30以下,更优选为0.20以下,进一步优选为0.10以下。另外,上述摩尔比例如可以为0以上,可以大于0,可以为0.01以上,或者可以为0.03以上。

[0040]

从进一步提高耐冲击性的观点出发,mgo含量相对于li2o含量的摩尔比(mgo/li2o)优选为2.3以上,更优选为2.5以上,进一步优选为2.7以上,再优选为3.0以上。从提高玻璃的熔融性的观点出发,摩尔比(mgo/li2o)优选为28以下,更优选为26以下,进一步优选为24以下,再优选为22以下。

[0041]

从提高杨氏模量、提高比弹性模量和进一步提高耐冲击性的观点出发,al2o3、mgo和cao的总含量(al2o3 mgo cao)优选为29%以上,更优选为30%以上,进一步优选为31%以上,再优选为32%以上,更进一步优选为33%以上。另外,上述总含量(al2o3 mgo cao)例如可以为50%以下,可以为48%以下,可以为46%以下,可以为44%以下,可以为43%以下,可以为42%以下,或者可以为41%以下。

[0042]

从提高熔解性和提高耐失透性的观点出发,sio2、mgo、li2o、al2o3和cao的总含量(sio2 mgo li2o al2o3 cao)优选为93摩尔%以上。从提高研磨后的磁记录介质基板表面的

平滑性的观点和提高具备磁记录介质基板的磁记录介质的耐振动冲击性的观点出发,上述总含量也优选为93%以上。从以上的观点出发,总含量(sio2 mgo li2o al2o3 cao)更优选为94%以上,进一步优选为95%以上,再优选为96%以上,更进一步优选为97%以上,再进一步优选为98%以上。另外,上述总含量(sio2 mgo li2o al2o3 cao)可以为100%以下,也可以为99%以下。

[0043]

sro具有优化玻璃的熔融性、成型性和玻璃稳定性、增大热膨胀系数的作用。从低比重化和降低原料成本的观点出发,sro含量优选为4%以下,优选为3%以下,再优选为2%以下,更进一步优选为1%以下。一方式中,sro含量可以为0%,可以为0%以上或者大于0%,或者可以为0.5%以上。

[0044]

k2o为具有使玻璃的熔融性和成型性提高的作用并增大热膨胀系数的成分。从低比重化、提高杨氏模量、提高比弹性模量和进一步提高耐冲击性的观点出发,k2o含量优选为2%以下,更优选为1%以下,进一步优选为0.5%以下。一方式中,k2o含量可以为0%,或者可以为0%以上或者大于0%。

[0045]

tio2为使玻璃稳定性提高的成分。从低比重化和提高耐失透性的观点出发,tio2含量优选为4%以下,更优选为3%以下,再优选为2%以下,再优选为1%以下。一方式中,可以为tio2含量0%,可以为0%以上或者大于0%,或者可以为0.5%以上。

[0046]

zno具有提高熔融性的作用。从低比重化、提高杨氏模量、提高比弹性模量和进一步提高耐冲击性的观点出发,zno含量优选为2%以下,更优选为1%以下。一方式中,zno含量可以为0%,可以为0%以上或者大于0%,或者可以为0.5%以上。

[0047]

从低比重化和提高耐失透性的观点出发,zro2含量优选为5%以下,更优选为4%以下,进一步优选为3%以下,再优选为小于3%,更进一步优选为2%以下,再进一步优选为1%以下。一方式中,zro2含量可以为0%,可以为0%以上或者大于0%,或者可以为0.5%以上。

[0048]

从低比重化和提高耐失透性的观点出发,y2o3含量优选为2%以下,更优选为1.5%以下,进一步优选为1%以下。一方式中,y2o3含量可以为0%,可以为0%以上或者大于0%,或者可以为0.5%以上。

[0049]

作为以外比例表示的含量,上述玻璃的fe2o3含量可以为1摩尔%以下、0.7摩尔%以下、0.5摩尔%以下、0.4摩尔%以下、0.3摩尔%以下、0.1摩尔%以下、0.07摩尔%以下、0.05摩尔%以下、0.04摩尔%以下、0.03摩尔%以下或者0.02摩尔%以下。一方式中,上述玻璃可以不包含fe(上述以外比例表示的fe2o3含量为0摩尔%)。上述以外比例表示的fe2o3含量是指,将fe2o3以外的玻璃成分的总含量设为100摩尔%时,将玻璃中包含的fe2o3的量以摩尔百分数表示的值。

[0050]

上述玻璃也可以包含选自由cu、co、mn、nd、pr、nb、v、cr、ni、mo、ho和er组成的组中的一种以上。

[0051]

f是熔解时易挥发的成分,也是造成条纹的原因的成分,因此上述玻璃中优选不包含f。从抑制熔解炉的侵蚀、抑制杨氏模量的降低和抑制比弹性模量的降低的观点出发,不包含f也是优选的。

[0052]

pb、cd和as是对环境造成不良影响的物质,因此优选避免导入它们。

[0053]

从获得澄清效果的观点出发,上述玻璃可以包含选自由sno2、ceo2和sb2o3组成的

组中的一种以上。一方式中,sno2与ceo2的总含量可以为0%。其他一方式中,上述玻璃可以包含sno2和/或ceo2,sno2与ceo2的总含量(sno2 ceo2)优选为0.05%~2%。通过使sno2与ceo2的总含量为0.05%以上,能够获得充分的澄清效果,能够降低气泡的残存。另外,通过使总含量(sno2 ceo2)为2%以下,能够在玻璃熔解时防止熔融玻璃喷出而生产率降低。关于总含量(sno2 ceo2)的下限,优选为0.10%以上,更优选为0.20%以上,进一步优选为0.25%以上,再优选为0.30%以上,更进一步优选为0.35%以上,再进一步优选为0.40%以上。另外,关于总含量(sno2 ceo2)的上限,优选为1.5%以下,更优选为1.2%以下,进一步优选为1.0%以下,再优选为0.70%以下,更进一步优选为0.65%以下,再进一步优选为0.60%以下,尤其再优选为0.55%以下,尤其更进一步优选为0.50%以下。

[0054]

sno2具有促进玻璃在熔融温度比较高的状态(1400~1600℃左右的温度域)下的澄清的作用。在sb2o3或亚砷酸等对环境有不良影响的澄清剂的使用受到限制的情况下,为了去除熔融温度高的玻璃中的气泡,一方式中,优选向上述玻璃导入sno2。从获得澄清效果的观点出发,sno2的含量优选为0.01%以上,更优选为0.05%以上,进一步优选为0.10%以上,再优选为0.15%以上,更进一步优选为0.20%以上。另外,sno2的含量优选为2%以下,更优选为1.5%以下,进一步优选为1.0%以下,再优选为0.8%以下,更进一步优选为0.5%以下。

[0055]

ceo2是与sno2同样显示出玻璃的澄清作用的成分。由于ceo2具有在玻璃的熔融温度比较低的状态(1200~1400℃左右的温度域)下吸收氧并使其作为玻璃成分固着的作用,一方式中,优选向上述玻璃导入ceo2作为澄清剂。从获得澄清效果的观点出发,ceo2的含量优选为0.01%以上,更优选为0.05%以上,进一步优选为0.08%以上,再优选为0.10%以上。另外,ceo2的含量优选为2%以下,更优选为1.5%以下,进一步优选为1.0%以下,再优选为0.8%以下,更进一步优选为0.5%以下,再进一步优选为0.3%以下。通过使sno2与ceo2共存,能够在广泛的温度域下获得澄清作用,因此,一方式中,上述玻璃优选包含sno2和ceo2两者。

[0056]

从降低环境负荷的观点出发,期望控制使用sb2o3。上述玻璃中的sb2o3的含量优选为0~0.5%的范围。sb2o3的含量更优选为0.3%以下,进一步优选为0.1%以下,再优选为0.05%以下,更进一步优选为0.02%以下,特别优选为不包含sb2o3。

[0057]

为了获得规定的玻璃组成,上述玻璃可以通过如下方式制作:称量并调合氧化物、碳酸盐、硝酸盐、硫酸盐、氢氧化物等玻璃原料,充分混合,在熔融容器内,例如在1400℃~1600℃的范围内进行加热、熔解,并且进行澄清、搅拌而充分消除气泡并且均质化,将如此得到的熔融玻璃进行成型。例如,优选将玻璃原料在熔解槽中在1400℃~1550℃下加热熔解,将所得到的熔融玻璃在澄清槽中升温并保持于1450℃~1600℃,之后降温并在1200℃~1400℃使玻璃流出而进行成型。

[0058]

《玻璃物性》

[0059]

上述玻璃通过进行以上所述的组成调整,可以具有以下所述的各种玻璃物性。

[0060]

(耐化学药品性)

[0061]

作为玻璃的耐化学药品性的指标,可以举出刻蚀速率,其是在将玻璃按规定时间浸渍于液温保持为50℃的、浓度0.5质量%的氢氧化钾水溶液中时,每单位时间的蚀刻量(单位:nm/分钟)。上述玻璃的刻蚀速率可以为0.5nm/分钟以下。关于刻蚀速率的测定方法,

可以参照后述的实施例的记载。上述刻蚀速率优选为0nm/分钟以上0.5nm/分钟以下。

[0062]

(杨氏模量)

[0063]

上述玻璃的杨氏模量优选为90gpa以上。根据示出90gpa以上的杨氏模量的、具有高刚性的磁记录介质基板用玻璃,可以抑制在轴马达的旋转中的基板变形,因此可以抑制随着基板变形的磁记录介质的翘曲或弯曲。上述玻璃的杨氏模量优选为91gpa以上,更优选为92gpa以上,进一步优选为93gpa以上,再优选为94gpa以上,更进一步优选为95gpa以上。杨氏模量的上限例如为120gpa左右,但由于杨氏模量越高则刚性越高、越是优选的,因此没有特别限定。

[0064]

(比重)

[0065]

上述玻璃的比重优选为2.75以下。上述玻璃的比重更优选为2.73以下,进一步优选为2.70以下,再优选为2.68以下,更进一步优选为2.64以下,再进一步优选为2.62以下,尤其再优选为2.60以下。通过磁记录介质基板用玻璃的低比重化,能够将磁记录介质基板轻量化,进一步将磁记录介质轻量化,由此可以抑制磁记录再生装置(通常称作hdd。)的消耗电力。比重的下限例如为2.40左右,但比重越低越是优选的,因此没有特别限定。

[0066]

(比弹性模量)

[0067]

比弹性模量是玻璃的杨氏模量除以密度的结果。在此可以认为密度是指向玻璃的比重赋以g/cm3这一单位的值。从提供更难变形的基板的观点出发,上述玻璃的比弹性模量优选为30mnm/kg以上,更优选为32mnm/kg以上,进一步优选为33mnm/kg以上,再优选为34mnm/kg以上,更进一步优选为35mnm/kg以上。比弹性模量的上限例如为40mnm/kg程度,但比弹性模量越高越是优选的,因此没有特别限定。

[0068]

(热膨胀系数)

[0069]

组装有磁记录介质的hdd通常为用轴马达的轴和夹头压住中央部分而使磁记录介质本身旋转的结构。因此,当磁记录介质基板与构成轴部分的轴材料各自的热膨胀系数有较大的差时,则在使用时,相对于周围的温度变化,轴的热膨胀/热收缩与磁记录介质基板的热膨胀/热收缩产生偏离,其结果是发生磁记录介质变形的现象。发生这样的现象时,磁头将无法读出所写入的信息,成为记录再生的可靠性降低的原因。因此期望磁记录介质基板用玻璃具有与轴材料(例如不锈钢等)相同程度的适度的热膨胀系数。通常hdd的轴材料为在100℃~300℃的温度范围中具有70

×

10-7

/℃以上的平均线膨胀系数(热膨胀系数)的材料,若磁记录介质基板用玻璃在100℃~300℃的平均线膨胀系数为40

×

10-7

/℃以上,则与轴材料的热膨胀系数的差较少,可以有助于提高磁记录介质的可靠性。上述玻璃的100℃~300℃的平均线膨胀系数(以下也记为“α”。)优选为40

×

10-7

/℃以上,更优选为41

×

10-7

/℃以上,进一步优选为42

×

10-7

/℃以上,再优选为43

×

10-7

/℃以上,更进一步优选为44

×

10-7

/℃以上,再进一步优选为45

×

10-7

/℃以上。另外,上述玻璃在100℃~300℃的平均线膨胀系数(α)优选为70

×

10-7

/℃以下,更优选为68

×

10-7

/℃以下,进一步优选为65

×

10-7

/℃以下,再优选为63

×

10-7

/℃以下,更进一步优选为60

×

10-7

/℃以下,再进一步优选为57

×

10-7

/℃以下,尤其再优选为55

×

10-7

/℃以下,尤其更进一步优选为53

×

10-7

/℃以下,尤其再进一步优选为50

×

10-7

/℃以下。

[0070]

(玻璃化转变温度)

[0071]

磁记录介质基板通常在基板上形成磁记录层的工序中被施加高温处理。例如,为

了形成包含磁各向异性能量高的磁性材料(其是为了磁记录介质的高密度记录化而近年开发的)的磁记录层,通常,在高温下进行成膜,或者在成膜后在高温下进行热处理。磁记录介质基板具有能够承受这样的高温处理的耐热性,则在高温处理中即使暴露于高温也可以维持基板的平坦性,因此是优选的。关于上述玻璃,作为耐热性的指标的玻璃化转变温度(以下也记载为“tg”。)优选为640℃以上,更优选为650℃以上,进一步优选为660℃以上,再优选为670℃以上,更进一步优选为675℃以上,再进一步优选为680℃以上,尤其再优选为685℃以上,尤其更进一步优选为687℃以上。另外,玻璃化转变温度的上限例如为770℃左右或者750℃左右,但玻璃化转变温度越高,则从耐热性的观点出发是越优选的,因此没有特别限定。但是,上述玻璃不限于磁记录介质的基板用玻璃(所述磁记录介质的基板用玻璃具有包含需要高温处理的磁性材料的磁记录层),而是可以用于制作具备各种磁性材料的磁记录介质。

[0072]

(玻璃稳定性)

[0073]

上述玻璃优选能够显示出高玻璃稳定性。作为玻璃稳定性的评价方法,可以举出详情后述的1350℃、1300℃或者1250℃16小时保持试验。优选的是,在1350℃16小时保持试验、1300℃16小时保持试验和1250℃16小时保持试验中的至少1个保持试验中评价结果为a或者b,更优选为a。在更低保持温度下的保持试验中,越示出良好的结果则玻璃稳定性越高。

[0074]

[磁记录介质基板]

[0075]

本发明的一方式的磁记录介质基板由上述玻璃构成。

[0076]

磁记录介质基板可以经过如下工序制造:通过将玻璃原料加热而制备熔融玻璃,将该熔融玻璃通过模压成型法、下拉法或者浮法中的任一方法成型为板状,加工所得到的板状的玻璃。例如,在模压成型方法中,将从玻璃流出管坯中流出的熔融玻璃切断为规定体积,得到所要的熔融玻璃块,并用模压成型模具将其模压成型,从而制作薄壁圆盘状的基板坯料。接下来,在所得到的基板坯料设置中心孔,施加内外周加工、对两主表面施加磨光、抛光。接下来,经过包含酸清洗和碱清洗的清洗工序,能够得到盘状的基板。

[0077]

一方式中,上述磁记录介质基板的表面和内部的组成为均质。此处,表面和内部的组成为均质是指未进行离子交换(即,不具有离子交换层)。不具有离子交换层的磁记录介质基由于是未进行离子交换处理而制造的,因此能够大幅降低制造成本。

[0078]

另外,一方式中,上述磁记录介质基板的表面的一部分或者全部具有离子交换层。离子交换层由于示出压缩应力,因此有无离子交换层可以通过将基板相对于主表面垂直切断、并在断裂面中根据巴比涅法得到的应力廓线而确认。“主表面”是指,基板的设置磁记录层的面或者设置了磁记录层的面。这种面是在磁记录介质基板的表面之中面积最大的面,因此被称作主表面,在盘状的磁记录介质的情况下,相当于盘的圆形的表面(有中心孔的情况下,不包括中心孔。)。另外,有无离子交换层也可以通过测定碱金属离子从基板表面到深度方向的浓度分布的方法等而确认。

[0079]

离子交换层可以通过在高温下使基板表面与碱金属盐接触、并使该碱金属盐中的碱金属离子与基板中的碱金属离子交换而形成。关于离子交换(也称作“增强处理”、“化学增强”。),可以适用公知技术,作为一例,可以参照wo2011/019010a1的第0068段~第0069段。

[0080]

上述磁记录介质基板例如厚度为1.5mm以下,优选为1.2mm以下,更优选为1.0mm以下,进一步优选为0.8mm以下,再优选为小于0.8mm,更进一步优选为0.7mm以下,再进一步优选为0.6mm以下。另外,上述磁记录介质基板的厚度例如为0.3mm以上。从提高hdd的记录容量的观点出发,优选能够使磁记录介质基板的厚度薄。另外,上述磁记录介质基板优选为具有中心孔的盘形状。

[0081]

上述磁记录介质基板由非晶态玻璃构成。根据非晶态玻璃,与结晶化玻璃相比,在加工为基板时,可以实现优异的表面平滑性。

[0082]

[磁记录介质]

[0083]

本发明的一方式涉及在上述磁记录介质基板上具有磁记录层的磁记录介质。

[0084]

磁记录介质被称作磁盘、硬盘等,对各种磁记录再生装置,例如,桌上电脑、服务器用计算机、笔记本电脑、移动型个人电脑等的内部存储装置(本地硬盘等)、记录再生图像和/或声音的便携记录再生装置的内部存储装置、车载音响的记录再生装置等是合适的。本发明和本说明书中,“磁记录再生装置”是指可以进行信息磁记录、进行信息磁再生中的一者或者两者的装置。

[0085]

磁记录介质例如构成为:在磁记录介质基板的主表面上,按与主表面近的顺序,至少层积有附着层、基底层、磁性层(磁记录层)、保护层、润滑层。

[0086]

例如,将磁记录介质基板导入进行了抽真空后的成膜装置内,用dc(direct current)磁控管溅射法在ar气氛中,在磁记录介质基板的主表面上从附着层到磁性层依次成膜。作为附着层,例如可以使用crti;作为基底层,例如可以使用包含ru或mgo的材料。需要说明的是,也可以适当追加软磁层或散热层。上述成膜后,例如通过cvd(chemical vapor deposition)法使用c2h4使保护层成膜,在同一腔室内,通过向表面导入氮而进行氮化处理,能够形成磁记录介质。之后,例如通过浸渍涂布法将pfpe(全聚氟聚醚)涂布至保护层上,可以形成润滑层。

[0087]

为了磁记录介质的更高密度记录化,磁记录层优选包含磁各向异性能量高的磁性材料。作为从该点出发优选的磁性材料,可以举出fe-pt系磁性材料或者co-pt系磁性材料。需要说明的是,在此“系”是指含有的意思。即,上述磁记录介质优选具有包含fe和pt、或者co和pt的磁记录层作为磁记录层。关于包含上述磁性材料的磁记录层及其成膜方法,可以参照wo2011/019010a1的第0074段和该公报的实施例的记载。另外,具有那样的磁记录层的磁记录介质优选适用于利用所谓能量辅助记录方式的记录方式的磁记录装置。能量辅助记录方式之中,通过近场光等的照射而辅助磁化翻转的记录方式被称为热辅助记录方式,通过微波辅助的记录方式被称为微波辅助记录方式。它们的详情可以参照wo2011/019010a1的第0075段。需要说明的是,作为用于形成磁记录层的磁性材料,可以使用现有的coptcr系材料。

[0088]

顺便提及,近年来进行了通过向磁头搭载dfh(dynamic flying height)机构,从而实现了磁头的记录再生元件部与磁记录介质表面的间隙的大幅狭小化(低悬浮量化),从而实现更高记录密度化。dfh机构是指,在磁头的记录再生元件部附近设置极小的加热器等加热部,仅使元件部周边朝向介质表面方向突出的功能。如此,磁头与介质的磁记录层的距离(飞行高度)接近,因此变得可以发现更小的磁性颗粒的信号,可以实现更高记录密度化。但是另一方面,磁头的元件部与介质表面的间隙(飞行高度)变得极小。若在磁记录介质基

板的表面存在由清洗所致的表面粗糙,则该基板的表面粗糙度反映到磁记录介质的表面,会降低磁记录介质的表面平滑性。使磁头接近表面平滑性差的磁记录介质表面时,磁头可能与磁记录介质表面接触而损坏磁头,因此为了防止接触,不得不确保一定程度的飞行高度。从以上的观点出发,为了制作具有高表面平滑性的磁记录介质,期望磁记录介质基板能够抑制清洗所致的表面粗糙、即耐化学药品性优异。上述磁记录介质基板能够优选地具有优异的耐化学药品性,因此具备上述基板的上述磁记录介质对搭载了飞行高度极狭小化后的dfh机构的磁记录装置也是合适的。

[0089]

上述磁记录介质基板(例如磁盘用玻璃基板)、磁记录介质(例如磁盘)的尺寸均没有特别限制,例如,由于可以高记录密度化,因此也可以将介质和基板小型化。例如,公称直径当然可以为2.5英寸,进一步也可以设为小径(例如1英寸、1.8英寸)、或者3英寸、3.5英寸等尺寸。

[0090]

上述磁记录介质是由本发明的一方式的磁记录介质基板用玻璃所构成,因此能够具有在上述玻璃之前所述的玻璃物性。另外,上述磁记录介质优选能够显示出优异的耐冲击性。

[0091]

[磁记录再生装置用玻璃间隔物]

[0092]

本发明的一方式涉及包含非晶态玻璃的磁记录再生装置用玻璃间隔物,该非晶态玻璃的sio2含量为54摩尔%以上62摩尔%以下、

[0093]

mgo含量为15摩尔%以上28摩尔%以下、

[0094]

li2o含量为0.2摩尔%以上、和

[0095]

na2o含量为5摩尔%以下。

[0096]

磁记录介质能够在磁记录再生装置中用于将信息磁记录和/或再生。磁记录再生装置由于通常将磁记录介质固定于轴马达的轴、和/或为了保持2个以上磁记录介质之间的距离,因而具备间隔物。近年来,作为上述间隔物,提出了使用玻璃间隔物的方案。从与之前详述的关于磁记录介质基板用玻璃的理由类似的理由出发,也期望该玻璃间隔物的耐化学药品性和耐冲击性优异。对此,具有上述组成的玻璃由于能够具有优异的耐化学药品性和耐冲击性,因此作为磁记录再生装置用玻璃间隔物是合适的。

[0097]

磁记录再生装置用的间隔物为环状的部件,玻璃间隔物的构成、制造方法等详情是公知的。另外,关于玻璃间隔物的制造方法,也可以参照关于磁记录介质基板用玻璃的制造方法和磁记录介质基板的制造方法的上述记载。另外,关于本发明的一方式的磁记录再生装置用玻璃间隔物的玻璃组成、玻璃物性等其他详情,也可以参照关于本发明的一方式的磁记录介质基板用玻璃、磁记录介质基板和磁记录介质的上述记载。

[0098]

需要说明的是,磁记录再生装置用玻璃间隔物可以由上述玻璃构成,或者也可以为在上述玻璃的表面设置一层以上导电性膜等膜的构成。例如,为了去除磁记录介质旋转时产生的静电,可以通过镀覆法、浸渍法、蒸镀法、溅射法等在玻璃间隔物的表面形成nip合金等导电性膜。另外,玻璃间隔物可以通过研磨加工而提高表面平滑性(例如,平均表面粗糙度为1μm以下),由此可以增强磁记录介质与间隔物的密合度,可以抑制位置偏差的发生。

[0099]

[磁记录再生装置]

[0100]

本发明的一方式涉及一种磁记录再生装置,其包含

[0101]

本发明的一方式的磁记录介质;和

[0102]

本发明的一方式的玻璃间隔物

[0103]

中的至少一者。

[0104]

磁记录再生装置包含至少1个磁记录介质和至少1个间隔物,进一步,通常包含用于旋转驱动磁记录介质的轴马达、用于对磁记录介质进行信息的记录和/或再生的至少1个磁头。

[0105]

上述本发明的一方式的磁记录再生装置可以包含本发明的一方式的磁记录介质作为至少1个磁记录介质,也可以包含2个以上本发明的一方式的磁记录介质。上述本发明的一方式的磁记录再生装置可以包含本发明的一方式的玻璃间隔物作为至少1个间隔物,也可以包含2个以上本发明的一方式的玻璃间隔物。从抑制起因于二者的热膨胀系数的差而致的现象(例如,由磁记录介质的应变、磁记录介质的位置偏差而致的旋转时的稳定性的降低等)发生的观点出发,优选磁记录介质的热膨胀系数与间隔物的热膨胀系数的差小。从该观点出发,本发明的一方式的磁记录再生装置优选包含本发明的一方式的磁记录介质作为至少1个磁记录介质,另外在包含2个以上磁记录介质的情况下包含本发明的一方式的磁记录介质作为更多的磁记录介质,而且,优选包含本发明的一方式的玻璃间隔物作为至少1个间隔物,另外在包含2个以上间隔物的情况下包含本发明的一方式的玻璃间隔物作为更多的间隔物。另外,例如,本发明的一方式的磁记录再生装置可以为下述装置:构成磁记录介质中所包含的磁记录介质基板的玻璃与构成玻璃间隔物的玻璃具有同一玻璃组成。

[0106]

本发明的一方式的磁记录再生装置只要包含本发明的一方式的磁记录介质和本发明的一方式的玻璃间隔物中的至少一者即可,关于其它内容,可以适用关于磁记录再生装置的公知技术。一方式中,作为磁头,可以使用具有用于辅助磁化翻转(辅助磁信号的写入)的能量源(例如激光源等热源,微波等)、记录元件部和再生元件部的能量辅助磁记录头。包含这样的能量辅助磁记录头的能量辅助记录方式的磁记录再生装置作为具有高记录密度且高可靠性的磁记录再生装置是有用的。另外,在制造具备热辅助磁记录头(所述热辅助磁记录头具有激光源等)的热辅助记录方式等能量辅助记录方式的磁记录再生装置所使用的磁记录介质时,有时进行在磁记录介质基板上形成包含磁各向异性能量高的磁性材料的磁记录层。为了形成这样的磁记录层,通常在高温下进行成膜,或者在成膜后在高温下进行热处理。作为能够承受这样的高温下的处理的、能够具有高耐热性的磁记录介质基板,优选本发明的一方式的磁记录介质基板。但是,本发明的一方式的磁记录再生装置不限于能量辅助方式的磁记录再生装置。

[0107]

实施例

[0108]

以下,通过实施例对本发明进行更详细的说明。但是,本发明并不受实施例所示的方式所限制。

[0109]

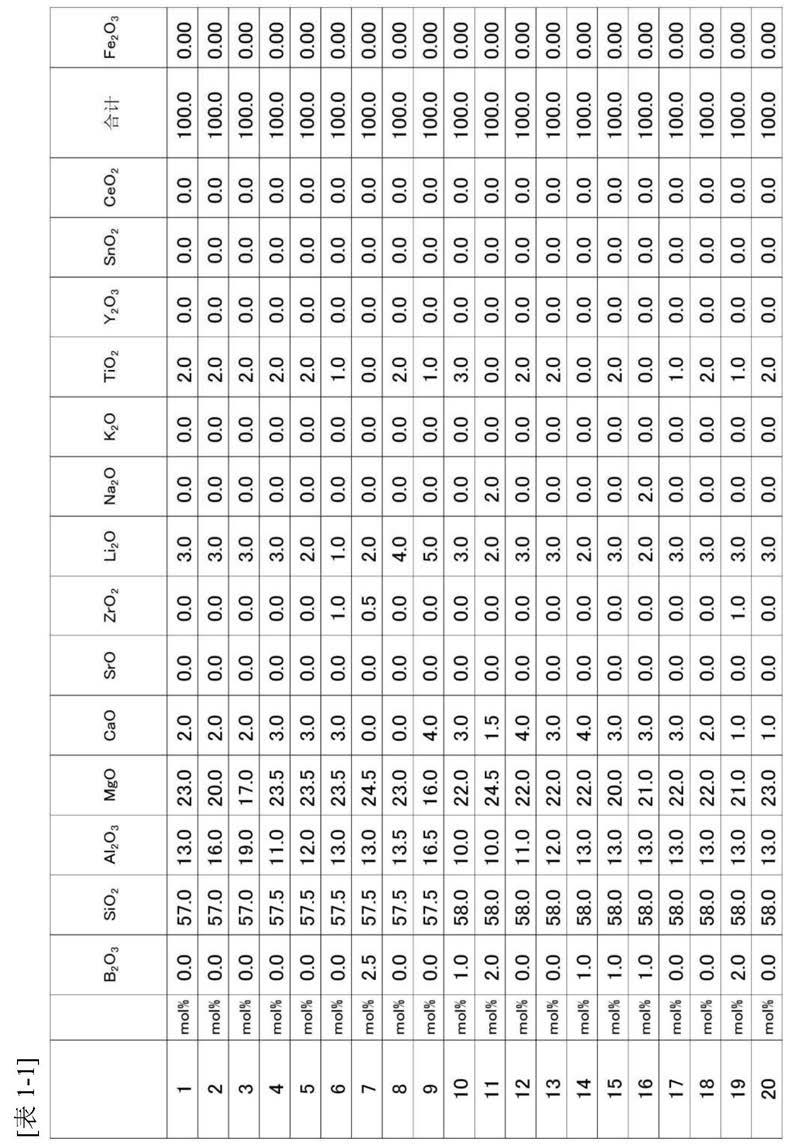

[实施例no.1~no.139]

[0110]

为了得到下述表1(表1-1~表1-7)所示的组成的玻璃,称量并混合氧化物、碳酸盐、硝酸盐、硫酸盐、氢氧化物等原料,得到调合原料。将该调合原料投入熔融槽并在1400℃~1600℃的范围内加热、熔解,将所得的熔融玻璃在澄清槽中在1400℃~1550℃下保持6小时后,降低温度(降温)在1200℃~1400℃的范围保持1小时之后将熔融玻璃成型,得到用于下述评价的玻璃(非晶态的氧化物玻璃)。

[0111]

《玻璃物性的评价》

[0112]

(1)玻璃化转变温度(tg)、平均线膨胀系数(α)

[0113]

使用热机械分析装置(tma;thermomechanical analysis)测定各玻璃的玻璃化转变温度tg和100℃~300℃的平均线膨胀系数α。

[0114]

(2)杨氏模量

[0115]

用超声波法测定各玻璃的杨氏模量。

[0116]

(3)比重

[0117]

用阿基米德法测定各玻璃的比重。

[0118]

(4)比弹性模量

[0119]

由上述(2)中得到的杨氏模量和(3)中得到的比重算出比弹性模量。

[0120]

(5)玻璃稳定性

[0121]

将各玻璃100g放入铂制坩锅,将各坩锅投入炉内温度设定为1250℃、1300℃或者1350℃的加热炉内,在维持炉内温度的状态下放置16小时(保持试验)。经过16小时后,从加热炉内取出坩锅,将坩锅内的玻璃转移至耐火物上并冷却至室温,用光学显微镜观察(倍率40倍~100倍)各玻璃有无结晶,并按以下的基准进行评价。

[0122]

a:在玻璃表面、内部与铂坩锅底部的界面没有结晶

[0123]

b:在玻璃表面与铂坩锅底部的界面处直径几十微米的结晶为10个以内/100g

[0124]

c:在玻璃表面与铂坩锅底部的界面处直径几十微米的结晶为10个以上/100g

[0125]

d:玻璃内部有结晶

[0126]

e:在玻璃表面、内部与铂坩锅底部的界面有结晶

[0127]

f:玻璃整体有大量结晶而有点浑浊

[0128]

g:玻璃白浊

[0129]

《磁记录介质基板的制作》

[0130]

(1)基板坯料的制作

[0131]

接下来,根据下述方法a或者b,制作圆盘状的基板坯料。另外,根据相同的方法,可以得到用于制造磁记录再生装置用玻璃间隔物的玻璃坯料。

[0132]

(方法a)

[0133]

关于下表所示的组成的玻璃,将澄清、均质化的熔融玻璃从流出管坯以恒流量流出的同时用模压成型用的下模接收,用切割刀片将流出的熔融玻璃切断,从而能够在下模上得到规定量的熔融玻璃块。然后立即将载有熔融玻璃块的下模从管坯下方搬出,使用与下模相对的上模和胴模,模压成型为直径99mm、厚度0.7mm的薄壁圆盘状。将模压成型品冷却至不变形的温度后,从模具中取出并退火,得到基板坯料。需要说明的是,上述成型中使用2个以上的下模将流出的熔融玻璃相继成型为圆盘状的基板坯料。

[0134]

(方法b)

[0135]

关于下表所示的组成的玻璃,将澄清、均质化的熔融玻璃从上部连续浇铸至设置有圆筒状的贯通孔的耐热性铸模的贯通孔内,成型为圆并从贯通孔的下侧取出。将取出的玻璃退火之后,使用多丝切割机按与圆柱轴垂直的方向每隔一定间隔将玻璃切片加工,制作圆盘状的基板坯料。

[0136]

需要说明的是,本实施例中采用上述方法a、b,但作为圆盘状的基板坯料的制造方法,下述方法c、d也是合适的。另外,下述方法c、d作为用于制造磁记录再生装置用玻璃间隔

物的玻璃坯料的制造方法也是合适的。

[0137]

(方法c)

[0138]

也可以使熔融玻璃流出到浮法槽上,成型为片状的玻璃(浮法成型),接下来在退火后从片状玻璃挖出圆盘状的玻璃,从而得到基板坯料。

[0139]

(方法d)

[0140]

也可以通过溢流下拉法(融合法)将熔融玻璃成型为片状的玻璃并进行退火,接下来从片状玻璃挖出圆盘状的玻璃,从而得到基板坯料。

[0141]

(2)玻璃基板的制作

[0142]

在通过上述各方法得到的基板坯料的中心打贯通孔,进行外周、内周的磨削加工,将圆盘的主表面磨光、抛光(镜面研磨加工)从而制成直径97mm、厚度0.5mm的磁盘用玻璃基板。另外,通过相同的方法,能够将用于制造磁记录再生装置用玻璃间隔物的玻璃坯料加工成磁记录再生装置用玻璃间隔物。

[0143]

使用1.7质量%的硅氟酸(h2sif)水溶液、接下来使用1质量%的氢氧化钾水溶液清洗上述所得到的玻璃基板,接下来用纯水冲洗后使之干燥。放大观察由实施例的玻璃制作的基板的表面时,未发现表面粗糙等,是平滑的表面。

[0144]

关于各组成的玻璃,制作4片玻璃基板,分别用于下述评价(1)、(2)或者(3)或者后述的磁记录介质的制作。

[0145]

《磁记录介质基板的评价》

[0146]

(1)刻蚀速率(耐化学药品性)

[0147]

为了在上述制作的各磁盘用玻璃基板的主表面的一部分制作未被蚀刻的部分,实施掩模处理,将该状态下的玻璃基板按规定时间浸渍于液温维持在50℃的浓度0.5质量%的氢氧化钾水溶液。之后,将玻璃基板从水溶液中提起,去除掩模并测定因掩模而未与水溶液接触的部分与未经掩模而与水溶液接触的部分的落差的深度。该落差的深度相当于规定时间的玻璃的蚀刻量(蚀刻深度)。将该蚀刻量除以浸渍时间而算出每单位时间的蚀刻量,即刻蚀速率(耐化学药品性)。

[0148]

对实施例的各磁盘用玻璃基板求出的刻蚀速率(耐化学药品性)为0.5nm/分钟以下。

[0149]

(2)70g冲击时的基板变形量

[0150]

作为耐冲击性的评价,对上述制作的各磁盘用玻璃基板,通过以下的评价方法求出70g(g为重力加速度)冲击时的基板变形量。hdd中,磁盘与灯(ramp)的间隔通常为0.25mm左右。因此,作为耐冲击性,施加大的冲击(例如重力加速度的70倍的冲击(70g))时,磁盘用玻璃基板的外周端部的变形量优选为0.25mm以下,更优选为小于0.25mm。即,通过以下的方法求出的70g冲击时的基板变形量优选为0.25mm以下,更优选为小于0.25mm。70g冲击时的基板变形量例如可以为0.20mm以上,但也优选低于该值。

[0151]

(评价方法)

[0152]

向紧固于冲击试验装置的试验台的固定轴插入磁盘用玻璃基板的内径孔,盖上端盖,且每个端盖用螺丝紧固固定。

[0153]

调整冲击试验装置的试验台的高度(试验台的落下距离)和试验台落下时设置于底座上的缓冲材料,调整为规定的冲击力。缓冲材料的调整为微调整。冲击力或冲击作用时

间的测定是用放大器将安装于试验台的加速度传感器和加速度传感器的输出功率信号增幅,并用个人计算机对放大器的输出功率信号进行处理而求出各自的值。改变试验台高度或缓冲材料的条件,使试验台落下几次,求出此时的冲击力和冲击作用时间,并且确定试验台的高度或缓冲材料的条件从而得到规定的冲击力。

[0154]

确定了试验台的高度或缓冲材料的条件后,接下来使用高速照相机确认冲击时的磁盘用玻璃基板的外周端部振动的量(变位量)。具体地说,使用高亮度照明装置进行高分辨率的拍摄,从读取的图像对施加冲击力时的磁盘用玻璃基板的外周端部的瞬时动作进行摄像(1帧:1万分之1秒,拍摄时间:30毫秒)。从摄像的结果捕捉磁盘用玻璃基板的外周端部的举动并数值化,求出最大振动(变位量)。取施加冲击力后的经过时间作为横轴、磁盘用玻璃基板的外周端部的变位量作为纵轴并制图。纵轴上,负的值为向下方的变位,正的值向上方的变位。由于落下时的冲击,磁盘用玻璃基板的外周端部在刚落下后在下方以变位量y0(负的值)变位,由于反冲紧接着在那之后在上方以变位量y1(正的值)变位,反复如此的同时逐渐衰减。因此,向下方的变位量的最大值为刚落下后的变位量y0,向上方的变位量的最大值为在紧接着向下方的变位量y0的变位后向上方的变位量y1。施加冲击力时的变位量作为“y1-y0”而求出。由于70g的冲击时的变位量“y1-y0”为比较小的值,因此难以高精度地求出变位量。在此,冲击力的大小与变位量“y1-y0”之间为比例关系,因此在大于70g的范围内改变冲击力的大小,求出各冲击力时的变位量“y1-y0”,取变位量“y1-y0”为纵轴、冲击力的大小为横轴而作图,利用最小二乘法作出近似直线,使用该近似直线的一次式求出70g的变位量“y1-y0”。

[0155]

表2所示的变位量“y1-y0”为:将冲击力设为120g、140g、170g、190g的4个不同的值,从在各冲击力下的变位量“y1-y0”的值求出的70g冲击时的基板变形量。

[0156]

[比较例1]

[0157]

对专利文献1(日本特开2002-348141号公报)的表3所示的实施例3的组成的玻璃,用与上述实施例相同的方法制作了磁盘用玻璃基板。对制作的磁盘用玻璃基板,用与上述相同的方法求出70g冲击时的基板变形量。

[0158]

将以上的结果示于表2(表2-1~2-7)。

[0159]

[0160]

[0161]

[0162]

[0163]

[0164]

[0165]

[0166]

[0167]

[0168]

[0169]

[0170]

[0171]

[0172][0173]

[磁记录介质(磁盘)的制作]

[0174]

根据以下的方法,在上述制作的磁盘用玻璃基板的主表面上依次形成附着层、基

底层、磁记录层、保护层、润滑层,得到磁盘。

[0175]

首先,使用进行抽真空后的成膜装置,用dc磁控管溅射法在ar气氛中将附着层、基底层和磁记录层依次成膜。

[0176]

此时,按照附着层成为厚度20nm的无定形crti层的方式,使用crti靶材进行成膜。接着,作为基底层,形成由mgo构成的10nm厚的层。另外,按照使磁记录层成为厚度10nm的fept或者copt的粒状层的方式,使用feptc或者coptc靶材在成膜温度200℃~400℃下进行成膜。

[0177]

将直至磁记录层的成膜结束后的磁盘从成膜装置转移至加热炉内并退火。退火时的加热炉内的温度设为500℃~700℃的范围。通过该退火处理,形成了l

10

规则结构的copt系合金或fept系合金的磁性颗粒。需要说明的是,不限于上述,只要以生成l

10

规则结构的方式加热即可。

[0178]

接着,通过以乙烯作为材料气体的cvd法形成由氢化碳构成的保护层3nm。之后,利用浸渍涂布法形成使用了pfpe(全氟聚醚)而成的润滑层。润滑层的膜厚为1nm。

[0179]

通过以上的制造工序,得到磁盘。将所得到的磁盘搭载于具备dfh机构的硬盘驱动器,在磁盘的主表面上的记录用区域内以每1平方英寸1000gbit的记录密度将磁信号记录和再生时,未确认到磁头与磁盘表面碰撞的现象(碰撞故障)。

[0180]

另外,将在玻璃间隔物(该玻璃间隔物是使用实施例的玻璃通过以上的制造工序而得)的表面形成了nip合金导电性膜的间隔物(附有nip合金膜的玻璃间隔物)搭载于具备dfh机构的硬盘驱动器,在使用与本发明的一方式的玻璃不同的材料的基板另外准备的磁盘的主表面上的记录用区域内,以每1平方英寸1000gbit的记录密度将磁信号记录和再生时,未确认到磁头与磁盘表面碰撞的现象(碰撞故障)。

[0181]

另外,使用与本发明的一方式相同的玻璃材料,将上述制造的磁盘和上述制造的附有nip合金膜的玻璃间隔物搭载于具备dfh机构的硬盘驱动器,在磁盘的主表面上的记录用区域内以每1平方英寸1000gbit的记录密度将磁信号记录和再生时,未确认到磁头与磁盘表面碰撞的现象(碰撞故障)。此处,上述磁盘所包含的玻璃基板和上述玻璃间隔物由于是由相同的玻璃材料构成,因此不会产生起因于上述热膨胀系数的差而致的现象。

[0182]

根据本发明的一方式,可以提供适于高密度记录化的磁记录介质。

[0183]

最后,总结上述各方式。

[0184]

根据一方式,提供一种磁记录介质基板用玻璃,该玻璃是sio2含量为54摩尔%以上62摩尔%以下、mgo含量为15摩尔%以上28摩尔%以下、li2o含量为0.2摩尔%以上以及na2o含量为5摩尔%以下的非晶态玻璃。

[0185]

上述玻璃能够具有优异的耐化学药品性和优异的耐冲击性。

[0186]

一方式中,上述玻璃中,sio2与mgo的总含量相对于li2o含量的摩尔比[(sio2 mgo)/li2o]可以为13以上。

[0187]

一方式中,上述玻璃中,sio2、mgo、li2o、al2o3和cao的总含量(sio2 mgo li2o al2o3 cao)可以为93摩尔%以上。

[0188]

一方式中,上述玻璃中,al2o3与cao的总含量相对于mgo含量的摩尔比[(al2o3 cao)/mgo]可以为0.55以上。

[0189]

一方式中,上述玻璃中,mgo含量相对于cao含量的摩尔比(mgo/cao)可以为6以上。

[0190]

一方式中,将上述玻璃按规定时间浸渍于液温保持为50℃的浓度0.5质量%的氟硅酸水溶液中时,每单位时间的蚀刻量(刻蚀速率(耐化学药品性))可以为0.5nm/分钟以下。

[0191]

根据一方式,提供由上述磁记录介质基板用玻璃构成的磁记录介质基板。

[0192]

一方式中,上述磁记录介质基板的70g冲击时的基板变形量可以为0.25mm以下。

[0193]

根据一方式,提供具有上述磁记录介质基板与磁记录层的磁记录介质。

[0194]

根据一方式,提供一种磁记录再生装置用玻璃间隔物,其中,所述玻璃间隔物包含sio2含量为54摩尔%以上62摩尔%以下、mgo含量为15摩尔%以上28摩尔%以下、li2o含量为0.2摩尔%以上以及na2o含量为5摩尔%以下的非晶态玻璃。

[0195]

根据一方式,提供一种磁记录再生装置,其中,所述磁记录再生装置包含上述磁记录介质和上述磁记录再生装置用玻璃间隔物中的至少一者。

[0196]

本次公开的实施方式在所有方面应理解为例示,而不是限制性的。本发明的范围不是由上述的说明而是由权利要求所示出,并意在包含与权利要求的范围均等的意思和范围内的所有变更。

[0197]

例如,对上述例示的玻璃组成,可以通过调整说明书中记载的组成而制作本发明的一方式的磁记录介质基板用玻璃和磁记录再生装置用玻璃间隔物。

[0198]

另外,将说明书中例示或者作为优选的范围而记载的事项中的2个以上任意组合,当然是可以的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。