1.本发明属于建材技术领域和固废资源综合利用领域,具体涉及一种人造石材的制备方法及应用。

背景技术:

2.钢渣是冶金工业中产生的废渣,其产生率为粗钢产量的8%~15%,2012年全世界排钢渣量约1.8亿吨。国内的钢渣产生量随着钢铁工业的快速发展而迅速递增,因此,钢铁企业废渣的处理和资源化利用问题也越来越受到重视。

3.国内钢渣的综合利用的利用率较低,尤其是素有“劣质水泥熟料”之称的转炉钢渣的利用率仅为10%~20%。国内钢铁企业产生的钢渣不能及时处理,致使大量钢渣占用土地,污染环境。然而钢渣并非不可用固体废弃物,其中含有大量的渣钢、氧化钙、铁以及氧化镁等可利用组分。所以,为使钢铁企业创造经济和环境效益,选择合适的处理工艺和利用途径来开发钢渣的再利用价值是十分必要和迫切的。

4.目前利用钢渣制备混凝土的建筑产品有很多,其中部分产品取得较好的效果,但是由于建筑装修行业性能指标越来越高,导致对高强度的产品需求也越来越大,其中石材以其独特的优势得到广泛关注。

技术实现要素:

5.本发明的目的在于提供一种人造石材的制备方法及应用,以解决现钢渣的利用率低,导致钢渣占用土地及污染环境的问题。

6.为实现上述目的,本技术是通过以下技术方案实现的:

7.一种人造石材的制备方法,包括以下步骤:

8.s1、将钢渣在co2环境中碳化处理得到碳化钢渣;

9.s2、将碳化钢渣、炉渣、硫脲渣、石材细沙及玻璃砂混合搅拌得到混合干料;

10.s3、将树脂和固化剂混合得到混合凝胶,将混合凝胶与步骤s2的混合干料均匀搅拌形成石材浆料;

11.s4、将步骤s3的石材浆料在布料模具中真空压制成型,最后脱模养护,待完全固化后得到人造石材。

12.进一步的,所述钢渣的主要矿物组成为硅酸三钙、硅酸二钙、铁酸二钙、ro或游离石灰。

13.进一步的,步骤s1中的碳化处理的碳化压力为0-0.6mpa,碳化时间为5-72h,碳化体积百分比浓度为5%-100%。

14.进一步的,步骤s2中的混合干料中各组分的质量比为碳化钢渣:炉渣:硫脲渣:石材细沙:玻璃砂=(40-80):(10-20):(2-10):(5-10):(2-5)。

15.进一步的,步骤s3中的树脂为天然树脂或/和人造树脂,所述人造树脂为酚醛树脂、聚氯乙烯树脂、聚乙烯、聚苯乙烯或聚丙烯中的一种或多种。

16.进一步的,步骤s3中的固化剂为脂肪族胺类、芳族胺类、酰胺基胺类、潜伏固化胺类或尿素替代物中的一种或多种。

17.进一步的,步骤s3中的固化剂与树脂质量比为1-50:50-200;混合凝胶的用量为混合干料的10%-30%。

18.进一步的,步骤s4中的真空压制的压力为4-10mpa,真空负压为-0.05

‑‑

0.15mpa,时间为3min-30min,温度为10℃-30℃。

19.进一步的,步骤s4中的养护温度20℃-100℃,养护时间为1h-120h。

20.一种人造石材的应用,利用上述任一项人造石材的制备方法制备的人造石材,可代替路缘石、景观石、瓷砖和人造板材等,至少应用于混凝土行业、石材行业、道路、建筑行业或装修行业。

21.与现有技术相比,本发明的有益效果包括:

22.本技术方案的混合物中的各组分在真空压制的作用下,结合其他工艺,产生密实体材结构。钢渣吸收大量的co2生产碳酸钙,粉料硬度增加,结构密实孔隙减少,在其他骨料及固化剂配合下,增加石材强度和防水性,人造石材最佳的抗折强度高达25.4mpa。

附图说明

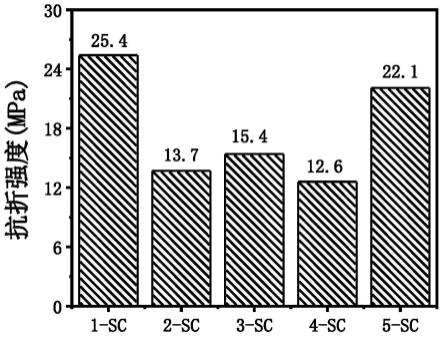

23.图1是本发明实施例1、2、3制备的人造石材抗折强度对比图。

具体实施方式

24.以下通过实施例对本技术的技术方案进行详细的说明,以下的实施例仅是示例性的,仅能用来解释和说明本发明的技术方案,而不能解释为是对本发明技术方案的限制。

25.本技术提供一种人造石材的制备方法,包括以下步骤:

26.将工业废料钢渣在co2环境中碳化处理;钢渣的主要矿物组成为硅酸三钙、硅酸二钙、铁酸二钙、ro(镁、铁、锰的氧化物)、游离石灰等;碳化压力为0-0.6mpa,碳化时间为5-72h,碳化浓度为5%-100%。

27.将碳化钢渣与炉渣、硫脲渣、石材细沙和玻璃砂混合搅拌得到混合干料;混合干料质量比为碳化钢渣:炉渣:硫脲渣:石材细沙:玻璃砂=(40-80):(10-20):(2-10):(5-10):(2-5)。

28.将树脂和固化剂混合得到混合凝胶,将混合凝胶和混合干料混合均匀搅拌形成石材浆料;树脂为天然树脂和人造树脂(酚醛树脂、聚氯乙烯树脂、聚乙烯、聚苯乙烯、聚丙烯等)中的一种或多种;固化剂为脂肪族胺类(乙烯基三胺、deta、氨乙基哌嗪ae等)、芳族胺类(间苯二胺、二氨基二苯基甲烷等)、酰胺基胺类、潜伏固化胺类及尿素替代物中的一种或多种;固化剂与树脂质量比为1-50:50-200;混合凝胶的用量为混料干料的10%-30%。

29.将料浆在布料模具中真空压制成型,最后脱模养护,待完全固化后得到本技术的人造石材;真空压制的压力为4-10mpa,真空负压为-0.05

‑‑

0.15mpa;真空压制的时间为3min-30min,温度为10℃-30℃;养护温度20℃-100℃,养护时间为1h-120h。

30.实施例1

31.一种人造石材的制备方法,由以下步骤制得:

32.将钢渣放置于浓度为40%的co2密封罐中,在0.1mpa条件下碳化48h。

33.将碳化钢渣2400g、炉渣720g、硫脲渣400g、石材细沙400g、8目玻璃砂80g搅拌混合均匀得到混合干料。

34.将120g间苯二胺固化剂与480g聚氯乙烯树脂混合得到混合凝胶。

35.将混合凝胶与混合干料混合,搅拌35min得到石材料浆。

36.将石材料浆倒入30cm*30cm*20cm的布料模具中,25℃条件下以-0.1的负压真空压制,压制压力为6mpa,压制时间为4min得到石材基体。

37.将石材基体脱模,在60℃的条件下养护8h,得到人造石材,命名为1-sc。

38.实施例2

39.一种人造石材的制备方法,由以下步骤制得:

40.将钢渣放置于浓度为40%的co2密封罐中,在0.1mpa条件下碳化5h。

41.将碳化钢渣2400g、炉渣720g、硫脲渣400g、石材细沙400g、8目玻璃砂80g搅拌混合均匀得到混合干料。

42.将120g间苯二胺固化剂与480g聚氯乙烯树脂混合得到混合凝胶。

43.将混合凝胶与混合干料混合,搅拌35min得到石材料浆。

44.将石材料浆倒入30cm*30cm*20cm的布料模具中,25℃条件下以-0.1的负压真空压制,压制压力为6mpa,压制时间为4min得到石材基体。

45.将石材基体脱模,在60℃的条件下养护8h,得到人造石材,命名为2-sc。

46.实施例3

47.一种人造石材的制备方法,由以下步骤制得:

48.将钢渣放置于浓度为40%的co2密封罐中,在0.03mpa条件下碳化48h。

49.将碳化钢渣2400g、炉渣720g、硫脲渣400g、石材细沙400g、8目玻璃砂80g搅拌混合均匀得到混合干料。

50.将120g间苯二胺固化剂与480g聚氯乙烯树脂混合得到混合凝胶。

51.将混合凝胶与混合干料混合,搅拌35min得到石材料浆。

52.将石材料浆倒入30cm*30cm*20cm的布料模具中,25℃条件下以-0.1的负压真空压制,压制压力为6mpa,压制时间为4min得到石材基体。

53.将石材基体脱模,在60℃的条件下养护8h,得到人造石材,命名为3-sc。

54.对比例1

55.将未碳化钢渣2400g、炉渣720g、硫脲渣400g、石材细沙400g、8目玻璃砂80g搅拌混合均匀得到混合干料。

56.将120g间苯二胺固化剂与480g聚氯乙烯树脂混合得到混合凝胶。

57.将混合液和混合干料混合,搅拌35min得到石材料浆。

58.将石材料浆倒入30cm*30cm*20cm的布料模具中,25℃条件下以-0.1的负压真空压制,压制压力为6mpa,压制时间为4min得到石材基体。

59.将石材基体脱模,在60℃的条件下养护8h,得到人造石材,命名为4-sc。

60.对比例2

61.将石英粉2400g、炉渣720g、硫脲渣400g、石材细沙400g、8目玻璃砂80g搅拌混合均匀得到混合干料。

62.将120g间苯二胺固化剂与480g聚氯乙烯树脂混合得到混合凝胶。

63.将混合液和混合干料混合,搅拌35min得到石材料浆。

64.将石材料浆倒入30cm*30cm*20cm的布料模具中,25℃条件下以-0.1的负压真空压制,压制压力为6mpa,压制时间为4min得到石材基体。

65.将石材基体脱模,在60℃的条件下养护8h,得到人造石材,命名为5-sc。

66.相关检测

67.实施例1、实施例2和实施例3是分别加入不同碳化压力、不同碳化时间下的碳化钢渣制备的石材,其抗压强度分别为25.4mpa、13.7mpa和15.4mpa,说明碳化压力的增加,碳化时间的延长均能促进钢渣的碳化反应。实施例1、对比例1和对比例2分别是以碳化钢渣、未碳化钢渣、石英粉为主原料制备的人造石材。检测实施例1、对比例1和对比例2制备的人造石材抗折强度图,结果如图1所示,实施例1、实施例2和实施例3的抗压强度分别为25.4mpa、12.6mpa和22.1mpa。由此可发现以碳化钢渣为主原料的石材抗折强度最佳,这是由于碳化前钢渣结构松散,孔隙和含水较多,颗粒的硬度小所以导致强度不够;而石英粉颗粒具有良好的强度,但是其在树脂的作用下与骨料粘结性相对较差,导致石材内部有孔隙未接触到树脂,所以强度略低于碳化钢渣制备的人造石。当以碳化钢渣为主原料制备人造石时,其颗粒经过碳化反应具有一定的硬度,多余的水分参加了碳化反应被消耗,形成的碳酸钙结构更密实,而且其粘度相对较好,在树脂和固化剂作用下紧密连接形成高密实结构。

68.以上所述为本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。