1.本发明涉及建筑材料制备技术领域,特别涉及一种基于低品质矿物废渣制备复合掺和料的工艺。

背景技术:

2.在土木工程建设领域中,矿物掺和料是一种重要的建筑材料。具体的,矿物掺合料是指在配制混凝土时加入的能够改善新拌混凝土和硬化混凝土性能的无机矿物细粉。

3.现有专利(申请号为:201911143435.0)提出一种复合矿物掺和料及其制备方法,该制备方法复合矿物掺和料按重量百分比计包括以下组分:钢渣粉40~60%、铁尾矿微粉30~45%、矿渣粉5~20%、脱硫灰渣0~5%和脱硫石膏/ 磷石膏0~5%。本发明提供的复合矿物掺和料将钢渣粉与铁尾矿微粉和矿渣粉以特定比例配伍,充分利用钢渣粉中的钙基组分与经过机械力化学活化的铁尾矿微粉或矿渣粉中的活性硅铝质材料充分反应,以提高复合矿物掺和料的反应活性,以及梯级粒度的搭配的密实充填作用,而且钢渣粉和铁尾矿微粉的综合比例在70%以上,更大限度地利用了钢渣和铁尾矿。

4.然而,上述配置方法仍然存在着缺陷:例如,上述配制方法虽然能够提高复合矿物掺和料的反应活性,以及梯级粒度的搭配的密实充填作用,但上述配制方法无法对不同粒度的矿物渣进行分别处理和搭配,从而影响了制得的掺和料的密实度。

技术实现要素:

5.基于此,本发明的目的在于提出一种基于低品质矿物废渣制备复合掺和料的工艺,用以解决上述背景技术中提出的技术问题。

6.本发明提出一种基于低品质矿物废渣制备复合掺和料的工艺,所述工艺包括如下步骤:

7.步骤一,通过粉磨机将矿物废渣粉磨以得到矿渣粉:其中,矿渣粉的比表面积大于400m2/kg,50μm筛余百分率为5%;

8.步骤二,通过高压风机抽吸粉磨机内的矿渣粉,并将步骤一得到的矿渣粉排入选粉机,通过对矿渣粉进行分级,以得到第一矿渣粉和第二矿渣粉;其中,所述第一矿渣粉的粒径为28~45μm,所述第二矿渣粉的粒径为20~27μm;

9.步骤三,通过输送装置将步骤二制得的第一矿渣粉和第二矿渣粉输送至预混装置中进行混合以得到预混料;

10.步骤四,将废旧橡胶先经粉碎机粉碎再通过粉磨机粉磨,制得橡胶粉,将橡胶粉、纳米二氧化钛以及步骤三得到的预混料放入搅拌机中进行搅拌,以制备得到掺和料。

11.进一步的,所述选粉机包括与所述高压风机的出料端相连接的内旋壳,以及套设于所述内旋壳外表面的外旋壳。在本发明中,通过选粉机分选矿渣粉,以使得较重的第一矿渣粉落入至外旋壳中,而较轻的第二矿渣粉落入至内旋壳中。

12.进一步的,所述输送装置包括与所述内旋壳的出料端相连接的第一斜绞龙,以及

与所述外旋壳的出料端相连接的第二斜绞龙。在本发明中,通过第一斜绞龙将第一矿渣粉输送至混料箱中,通过第二斜绞龙将第二矿渣粉输送至混料箱中。

13.进一步的,所述预混装置包括与所述输送装置的出料端相连接的混料箱,设于所述混料箱内部顶端的定量进料组件,以及设于所述混料箱内部底端的预混组件。在本发明中,通过定量进料组件控制进入预混组件中预混的第一矿渣粉的多少,以调节不同粒径矿渣粉的配比。

14.进一步的,所述定量进料组件包括固定于所述混料箱内部的导料板,设于所述导料板一端且与所述混料箱的内壁通过轴承转动连接的旋转轴,以及固定于所述旋转轴外表面的多个承料板。在本发明中,通过承料板带动物料掉入至预混组件中进行预混,且旋转轴停止带动承料板转动时,通过承料板阻挡物料进一步落下。

15.进一步的,所述定量进料组件还包括设于所述导料板下表面的重量传感器。在本发明中,通过带有物料重量信息的电子信号传输至与重量传感器相连接的 plc控制器中进行判断,以使导料板上所堆积物料的重量超标时,通过预混组件将多余部分排出。

16.进一步的,所述预混组件包括设于所述混料箱内部底端的隔板机构,设于所述隔板机构两侧的输送绞龙。在本发明中,通过输送绞龙的正转以及反转,从而控制第一矿渣粉和第二矿渣粉的排出方向。

17.进一步的,所述隔板机构包括固定于所述混料箱内部底端的隔板框,以及穿插于所述隔板框顶端的分隔板。在本发明中,通过分隔板在隔板框内的升降,以控制隔板框开口的大小,进而控制由分隔板分隔混料箱所形成的两个空间内的物料是否混合。

18.进一步的,所述隔板机构的驱动端连接有收卷机构,所述收卷机构包括固定于所述分隔板上表面的钢丝绳,所述钢丝绳远离所述分隔板的一端延伸至外部与卷扬机相连接。在本发明中,通过卷扬机带动钢丝绳进行收绳动作和放绳动作,以控制与钢丝绳相连接的分隔板的升降。

19.进一步的,所述混料箱的一侧表面固定有对称设置的第一出料管,所述混料箱远离第一出料管的一侧表面固定有第二出料管,所述第一出料管的出料端与搅拌机的进料端相连接,所述第二出料管的出料端连接有第三斜绞龙,所述第三斜绞龙的出料端与所述粉磨机的进料端相连接。在本发明中,两个输送绞龙进行同时旋转,直至混合后的第一矿渣粉和第二矿渣粉均被推入第二出料管的内部后,通过与搅拌机相连通的第二出料管将混合后的混合料排入至搅拌机中。

20.与现有技术相比,本发明的有益效果为:

21.其一,本工艺能够对不同粒度的矿渣粉进行分别处理,以达到高效利用矿渣粉。具体为:通过高压风机抽吸粉磨机内的矿渣粉,并将得到的矿渣粉排入选粉机;通过对矿渣粉进行分级以得到第一矿渣粉和第二矿渣粉,通过定量进料组件控制进入混料箱底部空间的第一矿渣粉,从而控制第一矿渣粉和第二矿渣粉对应的混合比例。

22.其二,本工艺能够针对第一矿渣粉和第二矿渣粉的比例,进行针对性处理,以调整第一矿渣粉和第二矿渣粉的比例。具体为:通过隔板机构将混料箱的底部空间进行划分,以使其中一个处理第一矿渣粉,另一个处理第二矿渣粉;通过输送绞龙的正转以及反转,从而控制第一矿渣粉和第二矿渣粉的排出方向;当排入至搅拌机内部后进行混合,且将第一矿渣粉排入至粉磨机内部时,对第一矿渣粉进行重新处理。

23.本发明的其他特征和优点将在随后的说明书中阐述,或者,部分特征和优点可以从说明书推知或毫无疑义地确定,或者通过实施本发明的上述技术即可得知。

24.为使本公开的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

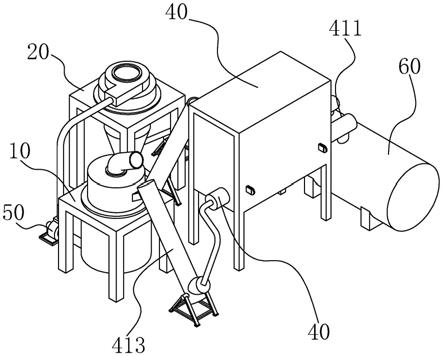

25.图1为本发明提出的基于低品质矿物废渣制备复合掺和料装置的整体结构示意图;

26.图2为本发明提出的基于低品质矿物废渣制备复合掺和料装置的俯视图;

27.图3为本发明提出的基于低品质矿物废渣制备复合掺和料装置的轴测图;

28.图4为本发明提出的基于低品质矿物废渣制备复合掺和料装置中选粉机的结构示意图;

29.图5为图2中沿a

‑

a线的剖视图;

30.图6为图2中沿b

‑

b线的剖视图;

31.图7为图2中沿c

‑

c线的剖视图;

32.图8为本发明提出的基于低品质矿物废渣制备复合掺和料装置的侧视图。

33.主要符号说明:

[0034][0035]

具体实施方式

[0036]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

[0037]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0038]

请参阅图1至图8,本发明提出一种基于低品质矿物废渣制备复合掺和料的工艺,该工艺包括如下步骤:

[0039]

步骤一,通过粉磨机10将矿物废渣粉磨以得到矿渣粉;其中,矿渣粉的比表面积大于400m2/kg,50μm筛余百分率为5%。

[0040]

步骤二,通过高压风机50抽吸粉磨机10内的矿渣粉,并将步骤一得到的矿渣粉排入选粉机20,通过对矿渣粉进行分级,得到第一矿渣粉和第二矿渣粉;其中,所述第一矿渣粉的粒径为28~45μm,所述第二矿渣粉的粒径为20~27甲。

[0041]

步骤三,通过输送装置30将步骤二制得的第一矿渣粉和第二矿渣粉输送至预混装置40中进行混合,以得到预混料。

[0042]

步骤四,将废旧橡胶先经粉碎机粉碎再通过粉磨机10粉磨,制得橡胶粉,将橡胶粉、纳米二氧化钛以及步骤三得到的预混料放入搅拌机60中进行搅拌,以制备得到掺和料。

[0043]

具体的,请着重参照附图1、图2与图3,所述选粉机20包括与所述高压风机50的出料端相连接的内旋壳21,以及套设于所述内旋壳21外表面的外旋壳22。所述输送装置30包括与所述内旋壳21的出料端相连接的第一斜绞龙32,以及与所述外旋壳22的出料端相连接的第二斜绞龙31。

[0044]

需要说明的是,在本实施例中,通过选粉机20分选矿渣粉,以使较重的第一矿渣粉落入至外旋壳22中,而较轻的第二矿渣粉落入至内旋壳21中。

[0045]

进一步的,通过第一斜绞龙32将第一矿渣粉输送至混料箱41中,通过第二斜绞龙31将第二矿渣粉输送至混料箱41中。

[0046]

具体的,请着重参照附图1、图4以及图5,上述的预混装置40包括与所述输送装置30的出料端相连接的混料箱41,设于所述混料箱41内部顶端的定量进料组件42,以及设于所述混料箱41内部底端的预混组件43。

[0047]

此外,上述的定量进料组件42包括固定于所述混料箱41内部的导料板421,设于所述导料板421一端且与所述混料箱41的内壁通过轴承转动连接的旋转轴 422,以及固定于所述旋转轴422外表面的多个承料板423。与此同时,定量进料组件42还包括设于所述导料板421下表面的重量传感器424。

[0048]

需要说明的是,在本实施例中,通过混料箱41接收第一矿渣粉和第二矿渣粉,通过定量进料组件42控制进入预混组件43中预混的第一矿渣粉的多少,以调节不同粒径矿渣粉的配比。

[0049]

进一步的,通过导料板421引导第一矿渣粉滑落至旋转轴422附近,通过旋转轴422带动承料板423进行转动,以通过承料板423带动物料掉入至预混组件43中进行预混,且旋

转轴422停止带动承料板423转动时,通过承料板423 阻挡物料进一步落下。

[0050]

进一步的,通过型号为hw2

‑

50的重量传感器424感应导料板421上所堆积物料的重量,并将该带有物料重量信息的电子信号传输至与重量传感器424 相连接的plc控制器中进行判断,以使导料板421上所堆积物料的重量超标时,通过预混组件43将多余部分排出。

[0051]

具体的,请着重参照附图1、图4与图5,上述的预混组件43包括设于所述混料箱41内部底端的隔板机构431,设于所述隔板机构431两侧的输送绞龙 433。

[0052]

具体的,隔板机构431包括固定于所述混料箱41内部底端的隔板框4311,以及穿插于所述隔板框4311顶端的分隔板4312,所述隔板机构431的驱动端连接有收卷机构432。

[0053]

上述的收卷机构432包括固定于所述分隔板4312上表面的钢丝绳4321,所述钢丝绳4321远离所述分隔板4312的一端延伸至外部与卷扬机4322相连接,所述混料箱41的一侧表面固定有对称设置的第一出料管411,所述混料箱41远离第一出料管411的一侧表面固定有第二出料管412,所述第一出料管411的出料端与搅拌机60的进料端相连接,所述第二出料管412的出料端连接有第三斜绞龙413,所述第三斜绞龙413的出料端与所述粉磨机10的进料端相连接。

[0054]

需要说明的是,在本实施例中,通过隔板机构431将混料箱41的底部空间进行划分,以使其中一个处理第一矿渣粉,另一个处理第二矿渣粉。在实际应用中,通过输送绞龙433的正转以及反转,从而控制第一矿渣粉和第二矿渣粉的排出方向。

[0055]

进一步的,通过分隔板4312在隔板框4311内的升降,以控制隔板框4311 开口的大小,进而控制由分隔板4312分隔混料箱41所形成的两个空间内的物料是否混合。

[0056]

进一步的,通过卷扬机4322带动钢丝绳4321进行收绳动作和放绳动作,以控制与钢丝绳4321相连接的分隔板4312的升降,在混料箱41两侧设置与钢丝绳4321相抵接的滑轮,以防止钢丝绳4321与混料箱41之间产生干摩擦。

[0057]

进一步的,两个输送绞龙433进行同时旋转,直至混合后的第一矿渣粉和第二矿渣粉均被推入第二出料管412的内部后,通过与搅拌机60相连通的第二出料管412将混合后的混合料排入至搅拌机60中,以通过搅拌机60对混合后的混合料进一步混合,混料箱41内部靠近旋转轴422一端的输送绞龙433进行反转时,通过第二出料管412将第一矿渣粉输送至第三斜绞龙413中,以使第一矿渣粉进入粉磨机10进行重新粉磨。

[0058]

本发明的具体操作方式如下:

[0059]

制取掺和料时,首先通过粉磨机10将矿物废渣粉磨,得到矿渣粉,矿渣粉的比表面积在400m2/kg以上;

[0060]

通过高压风机50抽吸粉磨机10内的矿渣粉,并将得到的矿渣粉排入选粉机20,通过对矿渣粉进行分级,以得到第一矿渣粉和第二矿渣粉;

[0061]

通过输送装置30将制得的第一矿渣粉和第二矿渣粉输送至预混装置40中进行混合以得到预混料;

[0062]

将废旧橡胶先经粉碎机粉碎再通过粉磨机10粉磨,制得橡胶粉,将橡胶粉、纳米二氧化钛以及步骤三得到的预混料放入搅拌机60中进行搅拌,以制备得到掺和料。

[0063]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员

在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。