1.本技术涉及波纹管对接方法领域,尤其是涉及一种钢带增强螺旋波纹管热收缩套连接结构及其施工方法。

背景技术:

2.钢带增强螺旋波纹管是指以高密度聚乙烯(pe)为基体,用表面涂敷粘接树脂的钢带成型为波形作为主要支撑结构,并与聚乙烯材料缠绕复合成整体的双壁螺旋波纹管。其主要应用在水利、市政等工程中的排水管道上,在实际施工时,通常是将多段波纹管依次对接组成完整的排水通道,受限于波纹管自身的结构,一般只能通过热熔带挤出焊接连接、卡箍连接、热收缩管连接这几种方式进行对接,其中以密封性能较高的热收缩管连接为主要的对接方式。

3.但是在使用热收缩套管对两个波纹管对接部进行密封连接时,由于所使用的热收缩套管内径要远大于波纹管的外径,施工人员在通过喷枪对热收缩套管进行加热以使热收缩套管贴附在波纹管的波峰和波谷处时,需要施工人员先沿环向加热再沿轴向逐步均匀扩散,并且还需要精准控制加热热收缩套管的火力大小,以防热收缩套管在收缩时产生气泡或褶皱等不能有效贴合波纹管波峰、波谷的现象发生,而通常在加热过程中热收缩套管受热时会导致热收缩套管无法维持在于波纹管同轴的状态,这样会加剧热说搜套管褶皱情况的产生,会导致施工质量不可控。

技术实现要素:

4.为了改善在加热热收缩套管时热收缩套管无法始终保持与波纹管的同轴度而导致收缩褶皱等致使热收缩套管与波纹管贴合质量不佳的问题,本技术提供一种钢带增强螺旋波纹管热收缩套连接结构及其施工方法。

5.本技术第一方面提供的一种钢带增强螺旋波纹管热收缩套连接结构的施工方法采用如下的技术方案:一种钢带增强螺旋波纹管热收缩套连接结构的施工方法,包括以下步骤:s1.对管,架空两个待对接的波纹管,并检测、修整所述波纹管对接端面的平整度;s2.打磨,对所述波纹管对接端外壁进行打磨,打磨区域至少沿所述波纹管轴向延伸120mm,且打磨完成后还需进行清洁;s3.套管,将热缩管穿套在其中一个所述波纹管对接端,并将所述热缩管拉至远离对接端;s4.固定,将两个所述波纹管居中对齐、抵紧,并进行固定;随后将所述热缩管拉至遮蔽两个所述波纹管的打磨区域;s5.烘烤,先将所述热缩管的端部通过同轴定位装置进行定位,以使所述热缩管与所述波纹管保持同轴,随后对所述热缩管进行环向加热并沿所述热缩管轴向缓慢移动,并且朝所述热缩管端部移动加热时带动所述同轴定位装置自所述热缩管中逐渐退出;

s6.收口,加热所述热缩管至其端部时,保持所述同轴定位装置对所述热缩管的定位,并对所述热缩管端部的内侧壁进行加热,而后再转向所述热缩管的外侧壁加热;s7.封口,所述热缩管贴附完成后,以微火均匀加热所述热缩管至其端部有热熔胶溢出,再自然冷却即可。

6.通过采用上述技术方案,在对热缩管进行加热烘烤的过程中,预先通过同轴定位装置对热缩管的两端进行定位,可使热缩管的未热缩部始终与波纹管保持同轴状态,并且随着热缩管的热缩部逐步向外扩散,同轴定位装置也逐渐自热缩管与波纹管之间的缝隙中退出,可使热缩管在被加热的过程中始终保持以与波纹管同轴的状态收缩并包覆在波纹管上,这样热缩管对应波纹管周向各处的收缩度接近,可以确保热缩管与波纹管的良好贴合效果,避免了热缩管褶皱而导致波纹管接头处密封性不强的现象发生。并且由于在加热至热缩管端部时,先对热缩管端部内壁进行加热、再转向外侧壁加热,可使热缩管端部上的热熔胶软化程度更高也更均匀,进而可使热缩管端部能与波纹管形成极为紧密牢靠的连接,提高热缩管与波纹管的连接强度和密封性能。

7.可选的,所述步骤s4中固定两个所述波纹管的方式为:在两个所述波纹管的对接处绕其圆周贴附pe焊条,加热所述pe焊条以对两个所述波纹管进行固定。

8.通过采用上述技术方案,多点焊接pe焊条后可对两个波纹管进行初步焊接、固定,有利于后续的热缩管的热缩包覆贴合效果,并且能够在一定程度上提高两个波纹管对接处的轴向抗弯折强度,从而提高波纹管对接后的耐久性。

9.可选的,所述步骤s4中,待两个所述波纹管固定后,将所述波纹管对接端预热至40~50℃,在两个所述波纹管的对接处缠绕热收缩带一周以上,再对所述热收缩带进行加热以使所述热收缩带贴合所述波纹管。

10.通过采用上述技术方案,加热波纹管并以热收缩带缠绕可以对固定后的两个波纹管的对接处进行有效密封,从而提高两个波纹管对接处的密封防水效果,相较于常规的抱箍连接,耐压性和耐久性更强。

11.可选的,所述步骤s5中的同轴定位装置包括底板,滑动设置于所述底板上的两个第一滑座,所述第一滑座上铰接有两个内弧侧呈相对设置的第一弧板,同一所述第一滑座上两个所述第一弧板的自由端之间设置有用于锁止两个所述第一弧板的锁止机构;所述第一弧板靠近未与之连接的所述第一滑座的一侧安装有多个支撑杆,所述支撑杆自由端设置有倾斜设置的定位板,所述定位板位于所述支撑杆背离所述第一弧板轴心的一侧,所述定位板与所述支撑杆之间的夹角呈锐角。

12.通过采用上述技术方案,在准备对热缩管进行加热时,先滑动两个第一滑座,使得两个第一滑座分列热缩管两端,随后翻转两个第一弧板并通过锁止机构对对应的两个第一弧板进行锁止,此时两个第一弧板抱合在热缩管周侧;再推动第一滑座,使得第一弧板上的支撑杆和定位板插入热缩管和波纹管之间,此时多个倾斜设置的定位板共同张开热缩管,可使热缩管保持与波纹管的同轴状态,从而在对热缩管进行加热时,只需逐步加热热缩管再逐步滑动第一滑座并使定位板逐步退出热缩管,便可实现热缩管在热缩过程中对应波纹管周向各处的收缩度接近,可以确保热缩管与波纹管的良好贴合效果。

13.可选的,所述定位板设置为弧形板且其内弧面靠近所述支撑杆。

14.通过采用上述技术方案,可使多个定位板对热缩管进行支撑时热缩管的被支撑面更为平缓,不会出现过度变形。

15.可选的,所述步骤s5中通过环向加热装置对所述热缩管进行环向加热,所述环向加热装置包括滑动设置在所述底板上且位于两个所述第一滑座之间的第二滑座,所述第二滑座上铰接有两个内弧侧呈相对设置的第二弧板,所述第二弧板上沿其弧形轮廓滑动设置有半圆环,两个所述半圆环相邻端部之间设置有用于锁定二者端部的锁定机构;所述半圆环上设置有多个指向其轴心的喷枪嘴,所述喷枪嘴上连接有柔质气管,所述气管远离所述喷枪嘴的一端与燃气气源连通。

16.通过采用上述技术方案,在对热缩管进行加热烘烤时,翻转两个第二弧板并通过锁定机构将两个半圆环锁定;随后将多个柔质气管与气源连通,然后点燃喷枪嘴出口的可燃气体,此时两个半圆环上的多个喷枪嘴喷出的火焰可以对热缩管环向进行烘烤,移动第二滑座时可以带动多个喷枪嘴沿波纹管轴向移动烘烤。而且借助半圆环与第二弧板的滑动连接,可在第二弧板上绕波纹管轴向往复转动两个被锁定的半圆环,以实现多个喷枪嘴对热缩管的环向均匀加热,相较于施工人员手持喷枪加热,本技术的施工方式对热缩管的加热更加均匀、热缩管收缩的一致性高,且不会过多依赖施工人员的施工经验,操作难度更低,更利于在施工现场推广。

17.可选的,所述第二滑座上固接有指向所述第一滑座的推杆,当所述推杆自由端与所述第一滑座抵触时,所述喷枪嘴接近所述定位板最靠近所述支撑杆的一端。

18.通过采用上述技术方案,第二滑座在带动其上的多个喷枪嘴沿波纹管轴向移动并烘烤时,第二滑座上的推杆推动第一滑座同步移动,可使第一滑座上的多个定位板同步自热缩管中退出一定距离,无需施工人员手动退出定位板;并且在实际施工中,为确保热缩管的高质量贴合效果,会沿波纹管轴向来回扫动喷嘴枪,此时第一滑座并不会随第二滑座回退至两个波纹管的对接处,从而不会对已经贴合在波纹管上的热缩管造成损伤,使得本技术的施工方法更加符合施工实际。

19.可选的,所述定位板铰接于所述支撑杆上,所述定位板最远离所述支撑杆的一端铰接有斜撑杆,所述支撑杆靠近所述第一弧板的一端开设有沿其长度方向设置的滑槽,所述斜撑杆靠近所述支撑杆的一端设置有滑动设置于所述滑槽内的滑头;初始状态下,所述斜撑杆呈朝背离所述第一弧板的方向倾斜,且所述斜撑杆与所述支撑杆之间的夹角为锐角。

20.通过采用上述技术方案,定位板铰接在支撑杆上,并且通过滑头在支撑杆上滑槽中滑动的位置不同,可以对定位板与支撑杆的倾斜角度进行调整,进而可使多个定位板能对不同尺寸的热缩管进行有效的同轴定位支撑。

21.可选的,所述底板上安装有控制架,所述控制架靠近所述定位板的一侧固接有多个与多个所述斜撑杆一一对应的控制杆,所述控制杆指向所述斜撑杆。

22.通过采用上述技术方案,在进行步骤s6时,将控制架安装在底板上合适位置,当第一滑座滑动至定位板接近脱离热缩管端部时,定位板上铰接的斜撑杆抵靠在控制杆上,并且随着第一滑座继续朝靠近控制架的方向滑动,斜撑杆在控制杆的抵推作用下带动其滑头在滑槽中朝靠近定位板和支撑杆铰接部的方向靠近,进而使得定位板与支撑杆之间的夹角增大,可将热缩管端部外扩、撑大,此时可以借助手持喷枪对热缩管内壁进行烘烤,且无需

担心热缩管直接塌陷;当热缩管端部的内壁均烘烤完成后,再完全退出定位板和支撑杆,此时热缩管端部依然也能保持与波纹管较好的同轴度,使其周向收缩均匀度良好,从而也能确保热缩管端部的高质量收口效果。

23.本技术第二方面提供的一种钢带增强螺旋波纹管热收缩套连接结构由上述一种钢带增强螺旋波纹管热收缩套连接结构的施工方法施工而成,采用如下的技术方案:一种钢带增强螺旋波纹管热收缩套连接结构,包括多个焊接于两个所述波纹管对接处的pe焊条及包覆于多个所述pe焊条外的热收缩带,所述热收缩带外还热缩包覆有所述热缩管,所述热缩管覆盖两个所述波纹管至少三个半波节长以上。

24.综上所述,本技术包括以下至少一种有益技术效果:1.在对热缩管进行加热烘烤的过程中,预先通过同轴定位装置对热缩管的两端进行定位,可使热缩管的未热缩部始终与波纹管保持同轴状态,并且随着热缩管的热缩部逐步向外扩散,同轴定位装置也逐渐自热缩管与波纹管之间的缝隙中退出,可使热缩管在被加热的过程中始终保持以与波纹管同轴的状态收缩并包覆在波纹管上,这样热缩管对应波纹管周向各处的收缩度接近,可以确保热缩管与波纹管的良好贴合效果,避免了热缩管褶皱而导致波纹管接头处密封性不强的现象发生;2.在对热缩管进行加热烘烤时,借助半圆环与第二弧板的滑动连接,可在第二弧板上绕波纹管轴向往复转动两个被锁定的半圆环,以实现多个喷枪嘴对热缩管的环向均匀加热,并且移动第二滑座时可以带动多个喷枪嘴沿波纹管轴向移动烘烤;相较于施工人员手持喷枪加热,本技术的施工方式对热缩管的加热更加均匀、热缩管收缩的一致性高,且不会过多依赖施工人员的施工经验,操作难度更低,更利于在施工现场推广;3.第二滑座在带动其上的多个喷枪嘴沿波纹管轴向移动并烘烤时,第二滑座上的推杆推动第一滑座同步移动,可使第一滑座上的多个定位板同步自热缩管中退出一定距离,无需施工人员手动退出定位板,操作更为简便;4.在对热缩管端部进行收口时,第一滑座滑动至定位板接近脱离热缩管端部,定位板上铰接的斜撑杆抵靠在控制杆上,并且随着第一滑座继续朝靠近控制架的方向滑动,斜撑杆在控制杆的抵推作用下翻转可使定位板与支撑杆之间的夹角增大,可将热缩管端部外扩、撑大,此时可以借助手持喷枪对热缩管内壁进行烘烤,且无需担心热缩管直接塌陷;当热缩管端部的内壁均烘烤完成后,再完全退出定位板和支撑杆,此时热缩管端部依然也能保持与波纹管较好的同轴度,使其周向收缩均匀度良好,从而也能确保热缩管端部的高质量收口效果。

附图说明

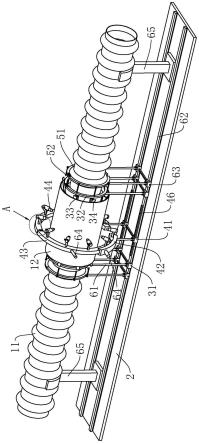

25.图1是本技术实施例施工方法中同轴定位装置及环向加热装置的整体结构示意图。

26.图2是本技术实施例施工方法中同轴定位装置及控制架和控制杆的结构示意图。

27.图3是图1中a部分的放大示意图。

28.图4是沿本技术实施例连接结构的剖视结构示意图。

29.图5是图4中b部分的放大示意图。

30.附图标记:

11、波纹管;12、热缩管;13、pe焊条;14、热收缩带;2、底板;31、第一滑座;32、第一弧板;33、支撑杆;34、定位板;35、斜撑杆;36、滑槽;37、滑头;41、第二滑座;42、第二弧板;43、半圆环;44、喷枪嘴;46、推杆;47;套筒;48、固定螺栓;51、控制架;52、控制杆;61、立柱;62、滑轨;63、锁定螺栓;64、把手;65、承托架;71、搭扣;72、搭座;73、磁石;74、沉槽;75、锁销。

具体实施方式

31.以下结合附图1-5对本技术作进一步详细说明。

32.本技术实施例公开一种钢带增强螺旋波纹管11热收缩套连接结构的施工方法。参照图1,钢带增强螺旋波纹管11热收缩套连接结构的施工方法包括以下步骤:s1.对管,架空两个待对接的波纹管11,并检测、修整波纹管11对接端面的平整度,必要时对波纹管11端面进行修整。

33.s2.打磨,对波纹管11对接端外壁进行打磨,打磨时采用与波纹管11的波峰波谷适配的钢丝刷操作,打磨区域在两个波纹管11上至少沿共同波纹管11轴向延伸120mm,一般控制在单个波纹管11打磨三个半波节长以上,且打磨完成后还需对打磨区域进行清洁。

34.s3.套管,将热缩管12穿套在其中一个波纹管11对接端,并将热缩管12拉至其中一个波纹管11远离对接端的部位。

35.s4.固定,将两个波纹管11居中对齐、抵紧,并进行固定;随后将热缩管12拉至遮蔽两个波纹管11的打磨区域。

36.s5.烘烤,先将热缩管12的端部通过同轴定位装置进行定位,以使热缩管12与波纹管11保持同轴,随后对热缩管12进行环向加热并沿热缩管12轴向缓慢移动,并且朝热缩管12端部移动加热时带动同轴定位装置自热缩管12中逐渐退出。

37.s6.收口,加热热缩管12至其端部时,保持同轴定位装置对热缩管12的定位,并对热缩管12端部的内侧壁进行加热,而后再转向热缩管12的外侧壁加热。

38.s7.封口,热缩管12贴附完成后,以微火均匀加热热缩管12至其端部有热熔胶溢出,再自然冷却即可。

39.从而在对热缩管12进行加热烘烤的过程中,预先通过同轴定位装置对热缩管12的两端进行定位,可使热缩管12的未热缩部始终与波纹管11保持同轴状态,并且随着热缩管12的热缩部逐步向外扩散,同轴定位装置也逐渐自热缩管12与波纹管11之间的缝隙中退出,可使热缩管12在被加热的过程中始终保持以与波纹管11同轴的状态收缩并包覆在波纹管11上,这样热缩管12对应波纹管11周向各处的收缩度接近,可以确保热缩管12与波纹管11的良好贴合效果,避免了热缩管12褶皱而导致波纹管11接头处密封性不强的现象发生。并且由于在加热至热缩管12端部时,先对热缩管12端部内壁进行加热、再转向外侧壁加热,可使热缩管12端部上的热熔胶软化程度更高也更均匀,进而可使热缩管12端部能与波纹管11形成极为紧密牢靠的连接,提高热缩管12与波纹管11的连接强度和密封性能。

40.在实际操作时,步骤s4中固定两个波纹管11的方式为:在两个波纹管11的对接处绕其圆周贴附pe焊条13,加热pe焊条13以对两个波纹管11进行固定,所使用的pe焊条13可以环绕波纹管11对接端一周,也可以以多段pe焊条13对波纹管11进行多段局部焊接,本实施例中选择采用多段pe焊条13。并且待两个波纹管11固定后,将波纹管11对接端预热至40~50℃,在两个波纹管11的对接处缠绕热收缩带14一周以上,再对热收缩带14进行加热以使热收缩带14贴合波纹管11。

41.这样多点焊接pe焊条13后可对两个波纹管11进行初步焊接、固定,有利于后续的热缩管12的热缩包覆贴合效果,并且能够在一定程度上提高两个波纹管11对接处的轴向抗弯折强度,从而提高波纹管11对接后的耐久性。而以热收缩带14缠绕可以对固定后的两个波纹管11的对接处进行有效密封,从而提高两个波纹管11对接处的密封防水效果,相较于常规的抱箍连接,耐压性和耐久性更强。

42.具体实施时,参照图1和图2,步骤s5中的同轴定位装置包括底板2,滑动设置于底板2上的两个第一滑座31,第一滑座31上铰接有两个内弧侧呈相对设置的第一弧板32,具体的,第一滑座31上固接有立柱61,第一弧板32的弧面外侧壁转动设置在立柱61顶端,以使第一弧板32可绕立柱61轴线转动;同一第一滑座31上两个第一弧板32的自由端之间设置有用于锁止两个第一弧板32的锁止机构。

43.第一弧板32靠近未与之连接的第一滑座31的一侧安装有多个支撑杆33,支撑杆33自由端设置有倾斜设置的定位板34,定位板34位于支撑杆33背离第一弧板32轴心的一侧,定位板34设置为弧形板且其内弧面靠近支撑杆33,且定位板34与支撑杆33之间的夹角呈锐角。

44.这样在准备对热缩管12进行加热时,先滑动两个第一滑座31,使得两个第一滑座31分列热缩管12两端,随后翻转两个第一弧板32使二者对准围合成环绕在热缩管12外的环状,并通过锁止机构对对应的两个第一弧板32进行锁止。再推动第一滑座31,使得第一弧板32上的支撑杆33和定位板34插入热缩管12和波纹管11之间的缝隙中,此时多个倾斜设置的定位板34共同张开热缩管12,可使热缩管12保持与波纹管11的同轴状态,从而在对热缩管12进行加热时,只需逐步加热热缩管12再逐步滑动第一滑座31并使定位板34逐步退出热缩管12,便可实现热缩管12在热缩过程中对应波纹管11周向各处的收缩度接近,可以确保热缩管12与波纹管11的良好贴合效果。

45.而考虑到常规在烘烤热缩管12时,需要施工人员手持喷枪加热,对施工人员的施工经验要求很高,导致施工质量不可控,因此,步骤s5中通过环向加热装置对热缩管12进行环向加热,参照图1和图3,环向加热装置包括滑动设置在底板2上且位于两个第一滑座31之间的第二滑座41,第二滑座41上铰接有两个内弧侧呈相对设置的第二弧板42,同样的,第二滑座41上固接有立柱61,第二弧板42的弧面外侧壁转动设置在立柱61顶端,以使第二弧板42可绕立柱61轴线转动。第二弧板42上沿其弧形轮廓滑动设置有半圆环43,两个半圆环43相邻端部之间设置有用于锁定二者端部的锁定机构;并且半圆环43上设置有多个指向其轴心的喷枪嘴44,喷枪嘴44上连接有柔质气管,气管远离喷枪嘴44的一端与燃气气源连通,具体操作时还应将柔质气管绑扎在半圆环43上,以不影响半圆环43在第二弧板42上的往复摆动为准。同时为便于调节喷枪嘴44与热缩管12之间的距离,半圆环43轴向端面上固接有沿其径向的套筒47,喷枪嘴44穿设在套筒47内,套筒47外壁还螺接有端部抵紧于喷枪嘴44的

固定螺栓48。

46.这样,在对热缩管12进行加热烘烤时,翻转两个第二弧板42并通过锁定机构将两个半圆环43锁定;随后将多个柔质气管与气源连通,然后点燃喷枪嘴44出口的可燃气体,此时两个半圆环43上的多个喷枪嘴44喷出的火焰可以对热缩管12环向进行烘烤,移动第二滑座41时可以带动多个喷枪嘴44沿波纹管11轴向移动烘烤。而且借助半圆环43与第二弧板42的滑动连接,可在第二弧板42上绕波纹管11轴向往复转动两个被锁定的半圆环43,以实现多个喷枪嘴44对热缩管12的环向均匀加热,相较于施工人员手持喷枪加热,本技术的施工方式对热缩管12的加热更加均匀、热缩管12收缩的一致性高,且不会过多依赖施工人员的施工经验,操作难度更低,更利于在施工现场推广。

47.再考虑到多个喷枪嘴44对热缩管12进行加热时,热缩管12受热收缩,如不即时移除定位板34和支撑杆33,将会导致热缩管12收缩贴合在定位板34上,可能会导致热缩管12与波纹管11之间出现气泡而影响热缩管12在波纹管11上的贴合度;而若提前抽离定位板34,多个定位板34并未起到对热缩管12邻近其热缩部的同轴定位效果,再对该部位进行烘烤加热时,依然会存在热缩管12周向收缩度不一致的现象。

48.有鉴于此,参照图1,第二滑座41上固接有指向第一滑座31的推杆46,当推杆46自由端与第一滑座31抵触时,喷枪嘴44接近定位板34最靠近支撑杆33的一端。

49.这样,通过控制推杆46的长度,保持喷枪嘴44对准热缩管12的部位邻近支撑杆33自由端,第二滑座41在带动其上的多个喷枪嘴44沿波纹管11轴向移动并烘烤时,第二滑座41上的推杆46推动第一滑座31同步移动,可使第一滑座31上的多个定位板34同步自热缩管12中退出一定距离,无需施工人员手动退出定位板34,并且定位板34靠近喷枪嘴44的一端始终邻近于热缩管12的热缩部,能够确保多个定位板34对热缩管12的同轴定位效果。并且在实际施工中,为确保热缩管12的高质量贴合效果,会沿波纹管11轴向来回扫动喷枪嘴44,此时第一滑座31并不会随第二滑座41回退至两个波纹管11的对接处,从而不会对已经贴合在波纹管11上的热缩管12造成损伤,使得本技术的施工方法更加符合施工实际。

50.而为了实现步骤s6中对热缩管12端部的高质量收口效果,参照图1和图2,定位板34铰接于支撑杆33上,定位板34最远离支撑杆33的一端铰接有斜撑杆35,支撑杆33靠近第一弧板32的一端开设有沿其长度方向设置的滑槽36,斜撑杆35靠近支撑杆33的一端设置有滑动设置于滑槽36内的滑头37;初始状态下,斜撑杆35呈朝背离第一弧板32的方向倾斜,且斜撑杆35与支撑杆33之间的夹角为锐角。并且在底板2上安装有控制架51,考虑实际,控制架51也同样采用第一弧板32和第二弧板42的构造由两块弧板构成,两块弧板也能进行翻转以避让波纹管11。控制架51靠近定位板34的一侧固接有多个与多个斜撑杆35一一对应的控制杆52,控制杆52指向斜撑杆35。

51.这样,在进行热缩管12的收口作业时,将控制架51安装在底板2上合适位置,当第一滑座31滑动至定位板34接近脱离热缩管12端部时,定位板34上铰接的斜撑杆35抵靠在控制杆52上,并且随着第一滑座31继续朝靠近控制架51的方向滑动,斜撑杆35在控制杆52的抵推作用下带动其滑头37在滑槽36中朝靠近定位板34和支撑杆33铰接部的方向靠近,进而使得定位板34与支撑杆33之间的夹角增大,可将热缩管12端部外扩、撑大,此时可以借助手持喷枪对热缩管12内壁进行烘烤,且无需担心热缩管12直接塌陷;当热缩管12端部的内壁均烘烤完成后,再完全退出定位板34和支撑杆33,此时热缩管12端部依然也能保持与波纹

管11较好的同轴度,使其周向收缩均匀度良好,从而也能确保热缩管12端部的高质量收口效果。

52.还可以继续明确的是,为方便第一滑座31、第二滑座41和控制架51在底板2上的便捷滑动及位置调整,参照图1,底板2上间隙固接有两个平行设置的滑轨62,第一滑座31、第二滑座41和控制架51均同时套设在两个滑轨62上,其中控制架51底部螺接有端部抵紧在滑轨62上的锁定螺栓63,以方便对控制架51进行固定。

53.并且对于上述所称的用于锁止两个第一弧板32的锁止机构和用于锁定两个半圆环43自由端的锁定机构,由于锁止机构和锁定机构要达到的效果相同,因此二者的具体结构可以相同也可以不同。参照图2和图3,在本实施例中:锁止机构包括固接在其中一个第一弧板32上的搭座72和固接在另一第一弧板32上的搭扣71,当两个第一弧板32对接时,搭扣71与搭座72搭接连接。

54.锁定机构包括两个分别固接在半圆环43对接端的且呈磁性相吸的磁石73;并且半圆环43的对接端还开设有沉槽74,其中一个沉槽74内转动设置有锁销75,当两个半圆环43对接时,两个沉槽74连通,并且翻转锁销75可使锁销75自由端嵌入对侧的沉槽74中,以对两个半圆环43进行轴向限位。

55.更进一步的,还可以在半圆环43和第二护板上安装把手64,以方便往复转动半圆环43和便捷移动第二弧板42。

56.并且,参照图1,底板2上还安装有多个用于支撑波纹管11的承托架65。

57.本技术实施例钢带增强螺旋波纹管11热收缩套连接结构及其施工方法的实施原理为:在对热缩管12进行加热烘烤时,先使得第一弧板32上的支撑杆33和定位板34插入热缩管12和波纹管11之间的缝隙中,此时多个倾斜设置的定位板34共同张开热缩管12,可使热缩管12保持与波纹管11的同轴状态。随后通过两个半圆环43上的多个喷枪嘴44喷出的火焰对热缩管12环向进行烘烤,移动第二滑座41时可以带动多个喷枪嘴44沿波纹管11轴向移动烘烤,并且通过推杆46的同步抵推可使第一滑座31上的多个定位板34同步自热缩管12中退出一定距离,无需施工人员手动退出定位板34。同时还可在第二弧板42上绕波纹管11轴向往复转动两个被锁定的半圆环43,可实现多个喷枪嘴44对热缩管12的环向均匀加热,以及热缩管12在热缩过程中对应波纹管11周向各处的收缩度一致性,可以确保热缩管12与波纹管11的良好贴合效果,避免了热缩管12褶皱而导致波纹管11接头处密封性不强的现象发生。

58.同时相较于施工人员手持喷枪加热,本技术的施工方式对热缩管12的加热更加均匀、热缩管12收缩的一致性高,且不会过多依赖施工人员的施工经验,操作难度更低,更利于在施工现场推广。

59.本技术实施例还公开一种钢带增强螺旋波纹管11热收缩套连接结构,基于上述一种钢带增强螺旋波纹管11热收缩套连接结构的施工方法施工而成。参照图1,钢带增强螺旋波纹管11热收缩套连接结构包括多个焊接于两个波纹管11对接处的pe焊条13及包覆于多个pe焊条13外的热收缩带14,热收缩带14外还热缩包覆有热缩管12,热缩管12覆盖两个波纹管11至少三个半波节长以上。

60.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。