1.本发明涉及一种热处理设备领域,特别涉及一种维护成本低、能耗低的热处理炉。

背景技术:

2.热处理是改善金属各项性能的重要工艺措施,热处理炉是热处理的必须设备。

3.传统的热处理炉为箱式居多,工件采用水平进出,箱体设置有炉门。为了适用不同尺寸的工件,其箱体尺寸通常设计的较大。这种热处理炉在使用过程中一方面由于箱体较大,在工件尺寸较小时也需要将整个炉体加热,无法依据工件尺寸灵活调整加热的空间,导致能源耗费,成本上升;另一方面,炉门在使用过程中和台车进出时的机械碰撞,以及炉门在长期的热应力作用下发生的变形,长期使用后经常出现密封不严的情况,使得热处理过程中的热量过多的耗散,增加能耗,同时炉门维修更换费用较高。综合上述缺陷,传统的热处理炉存在能耗成本高、维护成本高的技术问题,对企业的生产经营带来较大挑战。

4.基于以上问题,我们提供一种维护成本低、能耗低,节能效果好的热处理炉。

技术实现要素:

5.本发明提供一种低能耗热处理炉,该热处理炉可以根据工件尺寸调节加热空间,有效降低了能耗,并且采用隔热防火棉实现隔热,能够防止热处理过程中热量耗散,同时隔热防火棉的成本较低,可以有利降低能耗成本和维护成本。

6.本发明的一种低能耗热处理炉包括炉体、台车以及升降平台;炉体底部贯通开口,炉体的四个侧壁及顶部均设置耐火隔热的炉衬,加热装置设置在炉体顶部,若干加热棒设置在四个侧壁,各加热棒均平行于炉顶设置;升降平台位于炉体正下方用于控制台车在炉体内部的升降,且台车在炉体内部升降时,台车的边缘与炉衬之间间隙配合;炉体顶部还设置有测距仪用于测量台车上表面与炉顶之间的距离h,控制系统根据该距离h以及预先测得的工件在台车上的顶端高度h0控制升降平台的动作,使工件顶端与炉顶之间的距离h=h-h0为30cm-60cm,控制系统控制四个侧壁上与炉顶之间距离小于h的加热棒工作;炉体的侧壁上设置有若干竖直的滑轨,滑轨底端设有封口,保温框沿滑轨滑动,并且保温框的内缘能够与台车的所有边缘搭接,搭接长度为10cm-30cm;所述保温框包括自重不小于30kg的架体以及设置在架体下方的厚度为2cm-10cm的隔热防火棉。

7.下面,对该低能耗热处理炉的技术特点进行阐述。

8.本发明的低能耗热处理炉将加热装置设置在炉顶,采用上下式结构,即台车是从下方在升降平台的作用下进入热处理炉体,因此,可以根据具体的工件尺寸灵活调整台车举升高度,而无需对整个炉体进行加热,减少了热处理能耗,优化了能源配置,降低了能耗成本;通过在炉顶布置测距仪,可以对台车上表面与炉顶的距离进行测量,结合预先测量的工件在台车上的顶端高度h0,根据二者的差值控制工件顶端距离炉顶的位置,进而控制升降平台的动作,提高了操作的精确性和自动化水平,能够根据工件尺寸对台车位置的调整,获得最经济、最节能的加热空间;同时,本发明还在炉体侧壁上设置了平行于炉顶的加热

棒,根据台车的位置控制台车与炉顶之间的加热棒工作,而台车下方的加热棒不工作,这样既可以提高加热效率,又能够避免对不进行热处理的空间加热,避免了不必要的能源消耗;另外,为了避免台车边缘剐蹭刮擦到炉衬,将台车的尺寸设计成其边缘与炉衬之间间隙配合,这样可以延长炉衬的寿命,降低维护成本;但是间隙的存在会导致热处理过程中热量的耗散,因此,本发明进一步设置了一个保温框,该保温框的内缘与台车的所有边缘搭接,并且保温框具有一定的重力,其下部设置隔热防火棉,防火隔热棉是非刚性的保温材料,可以在支架重力下产生一定变形并由于搭接而产生自密封保温效果,并且该保温框在炉体内的升降活动无需复杂的装置提供动力,仅依靠自身重力和台车搭接的支撑即可实现升降,在滑轨底端设置了封口,可以保证保温框始终不会脱离炉体,该封口可以是焊接的,也可以是螺纹连接。如果经过长期使用隔热防火棉的密封保温效果下降,可以直接更换隔热防火棉,隔热防火棉价格低廉且更换速度快、操作便捷,维护的成本较低。

9.需要指出的是,由于台车和炉体采用分体式,台车需要在炉体内升降运动,因此,二者的间隙不可能过于小,为了保证操作便利,台车各个边缘与炉衬的间隙都应在5-15cm,甚至更大,这样的缝隙必须通过保温框来搭接保温,否则热量耗散太大。保温框由于在炉体内部上下滑动,其与炉衬之间必然也会存在间隙,但是,由于保温框在上下滑动过程中其与炉衬的水平距离是固定的,因此,这种间隙可以做到1cm以内,甚至5mm以内,如2mm,这样的缝隙很小,并且由于热空气的密度较小,其本身具有向上运动的趋势,因此,从保温框与炉衬的间隙中外溢耗散热量可以忽略不计。如果需要进一步提高保温框与炉衬的密封效果,可以在保温框靠近炉衬的一侧加装高温橡胶,高温橡胶在受热后膨胀,可以对二者的间隙起到阻挡甚至封闭的作用,从而进一步减少或避免热量的外溢,提高能量的利用率。

10.作为进一步的改进,所述滑轨与炉体的侧壁固定连接,且滑轨的侧壁均被炉衬包裹。这样,实际上相当于将滑轨包裹在了炉衬中,有利于炉衬整个面的平整,也利于保温框架体的加工,可以尽量减小保温框与炉衬之间的间隙,提高保温效果。

11.作为进一步的改进方案,所述滑轨数量为4根,分别设置在四个侧壁彼此相交处,将滑轨设置在侧壁相交的位置,可以便于炉内衬的砌筑。原因在于,炉体内部侧壁相交的位置为阴角,会导致砌筑存在一定的困难,将滑轨设置在相交的位置,消除了阴角部分的砌筑,直接将内衬砌筑到与滑轨侧壁包裹平齐即可,提高了砌筑效率,进一步降低了人工成本。

12.作为进一步的改进方向,低能耗热处理炉还包括设置在炉体下方的轨道,台车在轨道上运动,由此,可以灵活的移动台车的位置,实现不同位置的工件的装载,避免了长距离吊装等繁琐步骤。

13.作为进一步的改进方案,轨道上还包括定位装置,通过设定定位装置,可以将台车准确定位至炉体的正下方,实现台车与炉体的快速准确对中,有效提高工作效率;作为非限定性的描述,所述定位装置是设置在轨道上的挡板,通过挡板实现台车位置的定位;作为优选的技术方案,在所述挡板上设置有限位开关,当台车在轨道上运行至炉体正下方时,触发限位开关,台车停止运动,实现台车的准确定位。

14.作为优选的技术方案,炉衬侧壁上对应加热棒的位置开设u型槽,加热棒设置在u型槽中,并且加热棒最外侧与炉衬平齐。这样的设计既能够保证加热棒对炉体有效加热,又不会影响炉衬的平齐,也便于加热棒的更换和维护。优选的,加热棒与u型槽的各个方向存

在2-5cm的间隙,这样可以进一步提高加热换热效率,但在这种情况下,如果台车停止的位置恰好在加热棒和u型槽的位置,可能会导致热量外散增加,因此为了提高热处理炉的密封保温性,可以人工手动对台车的高度位置进行微调,使其错开加热棒和u型槽的位置,由于工件距离炉体顶部还有30cm-60cm的距离,这种微调是有很大操作空间的,也可以由控制系统结合预设的加热棒高度参数对台车高度进行调节。

15.作为非限定性的描述,所述隔热防火棉为玻璃棉、石棉、硅酸铝棉中的一种或多种,这些材料一方面是价格便宜,另一方面保温效果优异;所述架体为钢或铁材质,两种材质密度较高、获取成本较低,且对于绝大多数的金属热处理温度具有好的耐受性。

16.另外,为了有效保证测距仪对台车上表面与炉顶的距离进行准确测量,优选将测距仪设置于靠近炉顶边角的区域,更优选的,在台车上表面对应测距的位置加以标记,这样,既能够充分保证台车上工件的装载量,又能够避免装载工件时对测距点有所覆盖,进一步的该标记应当是位于保温框与台车搭接区域之外的位置。

17.作为进一步的改进方面,在台车底部设置有与升降平台大小相同的凹陷区,这样,可以实现二者的快速对中定位,从而确保台车与炉体的对中定位。

18.作为本发明的另一个方面,本发明还提供了一种使用前文所述的低能耗热处理炉的热处理方法,其包括以下步骤:

19.s1:将工件置于台车上,并测量获得工件在台车上的顶端高度h0;

20.s2:将台车置于炉体正下方的升降平台上;

21.s3:启动升降平台同时炉顶的测距仪进行测距,以测量获得台车上表面与炉顶之间的距离h;

22.s4:当h=h-h0为30cm-60cm时,控制升降平台停止举升;

23.s5:启动炉体顶部加热装置以及侧壁上与炉顶距离小于h的加热棒,进行热处理;

24.s6:热处理完毕后,关闭炉体顶部加热装置和侧壁上的加热棒,控制升降平台下降;

25.s7:升降平台下降至初始位置,将工件从台车上取下;

26.在台车上升过程中,保温框在其与台车的搭接作用下上升,在台车下降过程中,保温框在其重力下下降,在热处理过程中,保温框在其重力下与台车搭接保温。

27.进一步的,在步骤s4和s5之间还包括步骤s41:人工或者通过控制系统判定台车位置是否在侧壁u型槽的位置,如“是”则进行步骤s42:对台车位置进行人工或者控制系统调整,使其避开u型槽位置,然后进入步骤s5;如“否”则直接进入步骤s5。

28.如前面基于该低能耗热处理炉描述的特点,采用该低能耗热处理炉的热处理方法一方面可以根据工件尺寸灵活调整台车位置,避免不必要的加热空间,最大限度的降低能耗、降低成本;第二方面通过在侧壁设置加热棒,提高加热效率,并且结合台车与炉顶之间的距离控制相应加热棒的工作,避免了对不进行热处理区间的加热,避免了不必要的能源消耗;第三方面,通过台车和炉衬的间隙配合,可以避免台车升降对炉衬的刮剐蹭刮擦,提高使用寿命、降低维护成本,在此基础上设置保温框够实现台车和炉衬之间的保温,减少了热量的耗散,进一步降低成本,并且该保温框利用自身重力发挥作用,无需复杂的机械结构,其采用的密封材料为隔热防火棉,价格便宜且更换方便,利于进一步降低成本。

29.本发明的有益效果如下。

30.本发明的热处理炉将加热装置设置在炉顶,采用上下式结构,即台车是从下方在升降平台的作用下进入热处理炉体,因此,可以根据具体的工件尺寸灵活调整台车举升高度,而无需对整个炉体进行加热,减少了热处理能耗,优化了能源配置,降低了能耗成本。

31.通过在炉顶布置测距仪,可以对台车上表面与炉顶的距离h进行实时测量,结合预先测量的工件在台车上的顶端高度h0,根据二者的差值控制工件顶端距离炉顶的位置,进而控制升降平台的动作,提高了操作的精确性和自动化水平,能够根据工件尺寸对台车位置的调整,获得最经济、最节能的加热空间。

32.本发明还在炉体侧壁上设置了平行于炉顶的加热棒,结合台车上表面与炉顶的距离h,根据台车的位置控制台车与炉顶之间的加热棒工作,而台车下方的加热棒不工作,这样既可以提高加热效率,又能够避免对不进行热处理的空间加热,避免了不必要的能源消耗。

33.为了避免台车边缘剐蹭刮擦到炉衬,将台车的尺寸设计成其边缘与炉衬之间间隙配合,这样可以延长炉衬的寿命,降低维护成本。间隙的存在会导致热处理过程中热量的耗散,因此,设置了一个保温框,该保温框的内缘与台车的所有边缘搭接,并且保温框具有一定的重力,其下部设置隔热防火棉,防火隔热棉是非刚性的保温材料,可以在支架重力下产生一定变形并由于搭接而产生自密封保温效果,并且该保温框在炉体内的升降活动无需复杂的装置提供动力,仅依靠自身重力和台车搭接的支撑即可实现升降,在滑轨底端设置了封口,可以保证保温框始终不会脱离炉体。如果经过长期使用隔热防火棉的密封保温效果下降,可以直接更换隔热防火棉,隔热防火棉价格低廉且更换速度快、操作便捷,维护的成本较低。

34.综上,本发明的低能耗热处理炉可以根据工件大小灵活调整加热空间,具有节能降耗、降低生产成本、机械结构简单、维护成本低的特点,广泛适用于镁合金、铝合金、铸铁、铸钢、合金钢等等的热处理工序。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

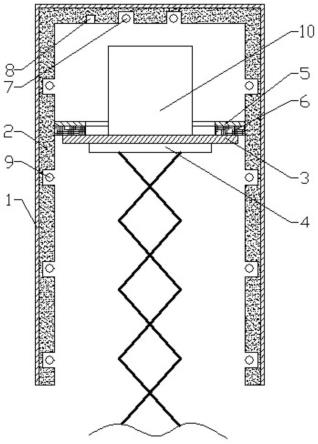

36.图1为本发明实施例提供的低能耗热处理炉侧剖面示意图;

37.图2为本发明实施例提供的低能耗热处理炉顶剖面示意图。

38.附图标记:

39.1-炉壳;2-炉衬;3-台车;4-升降平台;5-架体;6-石棉;7-加热装置; 8-测距仪;9-加热棒;10-工件;11-球形滑块。

具体实施方式

40.为使本领域普通技术人员充分理解本发明的技术方案和有益效果,以下结合具体的实施方式做进行进一步说明。

41.如图1-2所示,本实施例提供一种低能耗热处理炉,其包括炉体、台车 3以及升降

平台4。

42.炉体由1cm厚铸铁材质的炉壳1以及砌筑在炉壳1内部的铝矾土材质的炉衬2构成;炉体外形尺寸为长600cm

×

宽400cm

×

高600cm,炉体底部开有贯通口,炉体的四个侧壁以及炉顶均砌筑19cm厚的炉衬2,其中炉顶的炉衬2开设若干u型槽,加热装置7安装在u型槽中,炉体侧壁上开设若干u型槽,加热棒9设置在u型槽中且与炉顶平行,相邻加热棒9之间的间距为100cm,加热装置7、加热棒9与u型槽各个方向的间距均不小于5cm以便于散热,测距仪8嵌入式安装到炉顶的炉衬2中,炉体内部空间的尺寸为长560cm

×

宽360cm

×

高580cm。

43.台车3为铸铁材质制成,其尺寸为长530cm

×

宽330cm

×

厚2cm,工件10置于台车3的上方,台车3放置在设置于炉体正下方的升降平台4上,升降平台4通过剪叉式升降机构进行升降;当台车3在炉体内部升降时,基于前述的尺寸设定,台车3的边缘与炉衬2之间是间隙配合的,四个边的间隙均为15cm。

44.炉体顶部的测距仪8用于测量台车3上表面与炉顶之间的距离h,控制系统根据该距离h以及预先测得的工件10在台车3上的顶端高度h0控制升降平台4的动作,使工件10顶端与炉顶之间的距离h=h-h0可以灵活的控制在30cm-60cm,以结合工件10的实际大小尺寸调节台车3的位置,控制系统控制四个侧壁上与炉顶之间距离小于h的加热棒9工作,使加热空间与工件10的尺寸相适应,避免能源浪费。

45.炉体的四个侧壁中部各设置1根竖直滑轨,共设置4根滑轨,炉衬2 包裹滑轨的侧壁设置,保温框包括架体5以及设置在架体5下方的石棉6,保温框的架体5的四个边中部均设置有球形滑块11,球形滑块11设置在滑轨内,从而保温框可以在炉内沿滑轨上下滑动;保温框与炉衬2的间距为 3mm,保温框外框尺寸为长559.4cm

×

宽359.4cm,框体的宽度为25cm,其内框尺寸为长509.4cm

×

宽309.4cm,石棉6的厚度为6cm,架体5为0.3cm 厚度的铸铁,按照外框尺寸长559.4cm

×

宽359.4cm,宽度25cm,内框尺寸长509.4cm

×

宽309.4cm以及铸铁密度7.0g/cm3估算,架体5的重量约为 91.2kg;滑轨底端螺栓固定有封口,保证保温框始终不会脱离炉体,如前面的尺寸关系所描述,保温框的内缘能够与台车3的所有边缘搭接,搭接长度为11cm,在保温框自身重力下,石棉6可以压实在台车3的上表面,实现保温密封。

46.下面,结合上述低能耗热处理炉描述其热处理方法,其包括以下步骤:

47.s1:将工件10置于台车3上,并测量获得工件10在台车3上的顶端高度h0;

48.s2:将台车3置于炉体正下方的升降平台4上;

49.s3:启动升降平台4的剪叉式升降机构,同时炉顶的测距仪8进行测距,以测量获得台车3上表面与炉顶之间的距离h;

50.s4:当h=h-h0为30cm-60cm时,控制升降平台4停止举升;

51.s41:人工或者通过控制系统判定台车位置是否在侧壁u型槽的位置,如“是”则进行步骤s42:对台车位置进行人工或者控制系统调整,使其避开u型槽位置,然后进入步骤s5;如“否”则直接进入步骤s5;

52.s5:启动炉体顶部加热装置7以及侧壁上与炉顶距离小于h的加热棒 9,进行热处理;

53.s6:热处理完毕后,关闭炉体顶部加热装置7和侧壁相应的加热棒9,控制升降平台4下降;

54.s7:升降平台4下降至初始位置,将工件10从台车3上取下;

55.在台车3上升过程中,保温框在其与台车3的搭接作用下上升,在台车3下降过程中,保温框在其重力下下降,在热处理过程中,保温框在其重力下与台车3搭接保温。

56.该实施例提供的低能耗热处理炉及使用该低能耗热处理炉进行热处理的方法可以根据工件大小灵活调整加热空间,具有节能降耗、降低生产成本、机械结构简单、维护成本低的特点,广泛适用于镁合金、铝合金、铸铁、铸钢、合金钢等等的热处理工序。

57.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

58.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对于这些实施例的多种修改对本领域的专业技术人员来说是显而易见的,本文所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。