1.本发明属于钢铁冶金技术领域,尤其涉及一种提升滤清器钢洁净度的方法。

背景技术:

2.滤清器用钢是冷轧深冲钢,广泛应用于汽车和家电行业各类薄板零件的深冲加工,冲压变形量大、冲压过程材料减薄量大,因此对钢中成分以及夹杂物具有非常高的要求。由于滤清器钢采用铝脱氧,且不进行改质处理,因此钢中主要夹杂物为al2o3夹杂。除此之外,还有较多的凝固过程中析出的tin夹杂。

3.在滤清器用钢加工过程中易产生舌状、点状、线状和针孔状等表面缺陷,严重影响产品质量。钢中夹杂物是产生这些缺陷的重要成因之一。因此,提高钢液洁净度,减少钢中夹杂物含量是较少产品质量缺陷,提升产品品质的重要措施。

4.相关技术中公开了一种高洁净度管线钢的冶炼方法,该方法通过lf(ladle furnace)精炼,并结合ca处理,实现钢液的净化处理。lf精炼(钢包精炼)有较好的脱硫及去除夹杂物的功能,可有效提升钢液洁净度,但lf的石墨电极可能会导致钢液增碳,并不适合超低碳滤清器钢的生产。

5.相关技术中还公开了一种提高if钢(interstitial-free steel,无间隙原子钢)洁净度的方法,该方法通过一个浇次的连续几炉分别添加高钙铝渣球,并当中间包液位上升至最高时,利用中间包溢渣口排出中间包渣,以达到降低中间包内炉渣的氧化性,避免钢水二次氧化导致的钢水洁净度变差。该方法可避免浇铸过程中洁净度变差,但无法对前期冶炼及精炼过程形成的钢液洁净度情况进行改善。

6.相关技术中还公开了一种用于提高钢的洁净度的精炼方法,该方法采用钢包炉精炼,精炼过程中分段吹氩并造高碱度顶渣,来获取好的脱硫效果,并降低钢中夹杂物含量。其所用顶渣成分为:cao70%~94%,al2o30%~5%,mgo0%~6%和caf26%~30%。该渣系成分具有非常高的cao含量,具有很强的脱硫能力,但cao含量越高,渣的熔化性能及流动性能较差,为此该渣含6%~30%caf2来降低渣的熔点,提高渣的流动性。但caf2对环境存在一定影响,其使用量受到限制。

7.相关技术中公开了一种精炼双渣系提高钢质洁净度的方法,该方法在vd真空精炼前及精炼后进行两次lf精炼处理,第一次lf精炼造碱度为1.9~2.1的高碱度渣,第二次lf精炼造碱度为1.25~1.55的低碱度渣,通过造双渣系提高钢的洁净度。该发明采用两次lf精炼,增加了精炼工序,影响生产效率及生产成本,且较低的碱度对脱硫不利。而滤清器钢为超低碳低硫钢,为避免增碳不宜采用lf精炼工艺,且渣的碱度为2.1时仍然较低,较难实现将硫脱至滤清器钢0.01%以下的水平。

8.因此,本发明提供了一种提升滤清器钢洁净度的方法,该方法提高了滤清器钢的洁净度。

技术实现要素:

9.本发明的目的在于提供一种提升滤清器钢洁净度的方法,以解决上述背景技术中提出的问题和缺陷的至少一个方面。

10.具体如下,本发明提供了一种提升滤清器钢洁净度的方法,包括以下步骤:

11.将铁水进行kr(kambara reactor)法脱硫、转炉冶炼、rh精炼(钢液真空循环脱气法)和板坯连铸;

12.所述rh精炼包括以下步骤:

13.第一阶段脱碳、第二阶段脱碳、第三阶段脱碳、加铝脱氧和合金化;

14.所述第一阶段脱碳的真空度为1kpa~2kpa;

15.所述第二阶段脱碳的真空度为0.08kpa~0.12kpa;

16.所述第三阶段脱碳的真空度在67pa以下;

17.所述rh精炼的进料钢液中碳的质量含量为0.02%~0.04%;

18.所述rh精炼的进料钢液中氧的质量含量为0.03%~0.09%;

19.所述rh精炼的进料钢液中硫的质量含量在0.01%以下;

20.所述rh精炼的进料钢液的温度为1630℃~1660℃。

21.根据本发明方法技术方案中的一种技术方案,至少具备如下有益效果:

22.本发明滤清器钢的生产工艺流程为:kr法脱硫

→

转炉冶炼

→

rh精炼

→

板坯连铸,在rh精炼过程采用三段法脱碳,控制适宜的脱氧及合金化工序并结合顶渣系调控来提升钢液洁净度。

23.本发明rh精炼过程中进料时钢液中的碳、氧含量比较高;第一阶段脱碳过程控制较低的真空度,避免碳氧反应激烈造成严重的喷溅。在钢液中较高碳、氧含量下实现自然脱碳过程。

24.第二阶段脱碳控制较高的真空度强制脱碳,从而实现快速脱碳。

25.采用三段法进行脱碳,可充分利用转炉出钢时钢液中自身氧含量来进行真空氧脱碳,并将初始较大范围的碳和氧含量范围,逐步控制到较窄的成分范围,既可将钢中碳含量降到非常低的水平(碳含量在0.001%左右),也可使脱碳后钢中氧含量控制在较小的成分范围区间,以利于后续稳定脱氧工艺及洁净度控制。

26.根据本发明的一些实施方式,所述转炉冶炼后的钢液转移至钢包中。

27.根据本发明的一些实施方式,所述rh精炼前,采用钢包顶渣改质剂控制顶渣(钢包钢液上部的熔渣)的成分;

28.所述顶渣包括以下质量分数的组分:

29.cao 47%~55%、sio25%~12%、mgo6%~9%,al2o320%~30%,mno feo≤2%,caf2≤6%。

30.该成分范围的顶渣在低熔点相区内,可保证快速化渣,可避免钢渣结壳。

31.钢包耐火材料通常为镁碳砖,钢包渣线部位耐火材料受熔渣侵蚀较为严重。渣中含6%~9%的mgo不仅可使顶渣在适宜的低熔点区,且可有效降低耐火材料的侵蚀。

32.顶渣中mno feo代表顶渣的氧化性,当顶渣中mno feo较高时,在rh精炼结束后,钢液已达较高洁净度,由于渣钢间的平衡,渣中mno feo会向钢液传氧,导致钢液的二次氧化,洁净度降低,因此需保证顶渣中mno feo≤2%,降低顶渣的氧化性。

33.caf2可显著降低顶渣的熔点和粘度,改善脱硫及夹杂物吸收的动力学条件,但考虑到脱硫效率和caf2对环境的污染和钢包耐材的侵蚀,同时考虑钢液流动性,顶渣中caf2含量不超过6%。当顶渣组成本身已有较高的碱度,且在低熔点区时,可不加萤石。

34.根据本发明的一些实施方式,所述顶渣的碱度为4~8。

35.滤清器钢中硫含量需控制在0.01%以下,将顶渣碱度(r)控制为4~8可使顶渣具有较好的脱硫能力,可满足精炼后钢中硫含量在0.01%以下的要求。碱度低于4时,顶渣的脱硫能力不足,最终钢中硫含量可能偏高。碱度高于8时,cao偏多,顶渣的熔点升高,不利于化渣,渣易板结,液渣中可析出固相质点导致炉渣黏度上升,恶化流动性。

36.根据本发明的一些实施方式,所述顶渣中cao/al2o3的质量比为1.5~2.1。

37.顶渣中cao/al2o3是影响炉渣熔点和黏度的重要指标,其比值在1.5~2.1之间时吸附al2o3的能力达到最大。

38.根据本发明的一些实施方式,所述顶渣中曼内斯曼指数为0.24~0.35。

39.当顶渣中曼内斯曼指数mi(r/al2o3)控制在0.24~0.35范围内时,顶渣的流动性控制较好,动力学条件良好,夹杂物吸附能力较强,有利于钢液洁净度提升。

40.根据本发明的一些实施方式,所述加铝脱氧和所述合金化的时间间隔为3min~6min。

41.钢液加铝脱氧后,需间隔3min~6min再加钛合金化。若时间间隔太短,则脱氧产物al2o3夹杂来不及上浮,而ti对al2o3夹杂具有浸润作用,使得al2o3夹杂相互碰撞长大的几率减小,上浮排除变得更加困难,不利于洁净度的提升。若加钛时间间隔太长,则会造成精炼时间的延长,降低生产效率。

42.根据本发明的一些实施方式,所述合金化为加入钛铁合金进行合金化。

43.加入钛铁合金进行合金化,以固定钢中的c原子和n原子。

44.根据本发明的一些实施方式,所述rh精炼过程中氩气流量为120m3/h~160m3/h。

45.根据本发明的一些实施方式,所述滤清器钢包括以下重量分数的组分:

46.c≤0.002%、si≤0.01%、mn:0.07%~0.12%、p≤0.02%、s≤0.01%、al:0.04%~0.07%、ti:0.04%~0.07%和n≤0.002%。

47.根据本发明的一些实施方式,所述第一阶段脱碳的时间为2min~4min。

48.第一阶段脱碳为低真空度下缓慢的自然脱碳期,碳含量由0.02%~0.04%降低至0.01%~0.02%。

49.根据本发明的一些实施方式,所述第二阶段脱碳的吹氧速率为30m3/min~50m3/min。

50.第二阶段脱碳为快速脱碳期,真空室内压力快速降低,达到较高的真空度,通过顶吹氧强制脱碳,碳含量由0.01%~0.02%降至0.003%左右。

51.根据本发明的一些实施方式,所述第二阶段脱碳的脱碳时间为4min~10min。

52.根据本发明的一些实施方式,所述第三阶段脱碳的脱碳时间为6min~10min。

53.根据本发明的一些实施方式,所述第三阶段脱碳过程中向钢液表面吹铁矿粉。

54.第三阶段脱碳为缓慢脱碳期,真空度达极限真空度,碳氧反应主要发生在钢液表面,通过顶吹氧强制脱碳,并向钢液表面吹氩气、铁矿粉等,增大碳氧反应面积,促进钢液的进一步脱碳,碳含量由0.003%降低至0.001%左右。同时有利于碳氧之间的平衡,保证脱碳

结束后钢液氧含量在较低的值,并且保持相对稳定,以利于后期精准控制铝加入量,减少夹杂物的生成。

55.根据本发明的一些实施方式,所述第三阶段脱碳完成后钢液的碳含量在0.001%~0.0015%。

56.根据本发明的一些实施方式,所述第三阶段脱碳完成后钢液的氧含量为0.03%~0.04%。

57.根据本发明的一些实施方式,所述合金化后循环6min~15min。

58.循环的目的为确保成分和温度的均匀,促进夹杂物的去除。

59.根据本发明的一些实施方式,所述循环后测温、取样、破空和软吹。

60.取样和测温的目的为确保成分和温度合格,钢液成分满足相应钢种成分要求(c≤0.002%、si≤0.01%、mn:0.07%~0.12%、p≤0.02%、s≤0.01%、al:0.04%~0.07%、ti:0.04%~0.07%和n≤0.002%),温度满足连铸过热度要求(1550℃~1580℃)。

61.根据本发明的一些实施方式,所述软吹的时间为15min~35min。

62.根据本发明的一些实施方式,所述软吹完成后连铸浇铸。

63.根据本发明的一些实施方式,所述连铸的过热度为18℃~30℃。

64.根据本发明的一些实施方式,根据转炉出钢时钢液中碳、氧含量的不同,第一阶段脱碳可进行适当吹氧,所述吹氧流量为30m3/min~50m3/min。

65.第一阶段适当吹氧可以加快脱碳速率。

66.根据本发明的一些实施方式,根据转炉出钢时钢液中碳、氧含量的不同,所述第一阶段脱碳的进行时间为0min。

67.根据本发明的一些实施方式,所述rh精炼过程中,rh上升管内驱动气氩气流量为120m3/h~160m3/h。

68.在rh精炼过程中,通入氩气使钢液稳定快速地在rh真空室内循环。

69.根据本发明的一些实施方式,所述rh精炼过程中,钢包底吹氩气流量为100nl/min~300nl/min。

70.钢包底吹氮气实现了碳氧充分反应及成分和温度的均匀化,并促进夹杂物的上浮去除。

71.根据本发明的一些实施方式,所述顶渣碱度为4~8,cao/al2o3在1.5~2.1之间,曼内斯曼指数mi为0.24~0.35。

72.通过将顶渣的参数控制在上述范围,使得顶渣具有较低的熔点,较好的脱硫能力及良好的流动性,以利于夹杂物吸附去除且避免。由顶渣氧化性造成的钢液的二次氧化。

73.根据本发明的一些实施方式,所述kr法脱硫的铁水进站温度≥1300℃。根据本发明的一些实施方式,所述kr法脱硫的出站铁水s含量≤0.001%,出站温度1250~1300℃。

具体实施方式

74.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

75.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

76.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

77.本发明实施方式中滤清器钢的生产工艺流程为:kr法脱硫

→

转炉冶炼

→

rh真空精炼

→

板坯连铸,在rh真空精炼过程采用三段法脱碳,控制适宜的脱氧及合金化工序并结合顶渣系调控来提升钢液洁净度。

78.本发明实施方式中转炉冶炼终点控制碳含量为0.03%~0.05%,氧含量为0.03%~0.09%,终点温度为1680℃~1720℃;出钢采用挡渣操作,出钢过程不脱氧,加钢包顶渣改质剂。

79.rh进站钢液碳含量为0.027%~0.036%,氧含量为0.059%~0.070%,进站温度为1635~1655℃。

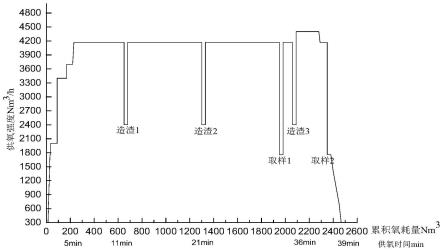

80.真空脱碳过程采用三段法脱碳:

81.第一阶段为低真空度下缓慢的自然脱碳期,真空度为1kpa~2kpa,脱碳时间为2min~4min,碳含量由0.027%~0.036%降低至0.012%~0.017%。

82.第二阶段为快速脱碳期,真空室内压力快速降低,达到较高的真空度,约0.1kpa,通过顶吹氧强制脱碳,吹氧速率30m3/min~50m3/min,脱碳时间5min~7min,碳含量由0.012%~0.017%降至0.003%左右。

83.第三阶段为缓慢脱碳期,真空度达极限真空度≤67pa,碳氧反应主要发生在钢液表面,通过顶吹氧强制脱碳,并向钢液表面吹氩气、铁矿粉等,增大碳氧反应面积,促进钢液的进一步脱碳,脱碳时间7min~9min,碳含量由0.003%降低至0.001%左右。

84.rh脱碳结束后,钢液中氧含量为0.03%~0.04%,加铝进行脱氧,脱氧结束后,间隔3min~4min加入钛铁合金进行合金化,以固定钢中的c、n原子;合金化后纯循环8min~10min,确保成分和温度的均匀,促进夹杂物的去除;经测温、取样,成分和温度合格后破空;软吹15min~17min后,钢水上连铸浇铸。

85.在整个rh精炼过程中,rh上升管内驱动气氩气流量为120m3/h~130m3/h,使钢液稳定快速地在rh真空室内循环,同时钢包底吹氩气流量为120nl/min~150nl/min,实现碳氧充分反应及成分和温度的均匀化。

86.实施例1

87.本实施例为一种提升滤清器钢洁净度的方法,由以下步骤组成:

88.s1、kr法脱硫:

89.铁水进站温度为1300℃,将搅拌桨插入铁水罐中进行旋转搅拌并加入一定量的脱硫剂(江阴惠隆冶金科技有限公司,kr铁水脱硫剂)进行脱硫,出站铁水s含量≤0.001%,出站温度1275℃

±

25℃。

90.s2、转炉冶炼:

91.将步骤s1中出站铁水,采用顶底复吹转炉进行吹炼,顶吹氧气进行脱碳升温,底部

吹入惰性气体(氩气)进行搅拌,吹炼过程加入铁矿石、石灰、白云石、镁球造渣料,使转炉冶炼终点控制碳含量为0.04%

±

0.01%,氧含量为0.06%

±

0.03%,终点温度为1700℃

±

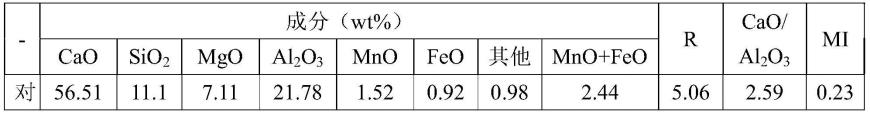

20℃;出钢采用挡渣操作,出钢过程不脱氧,加钢包顶渣改质剂(al40),改质后顶渣中成分如表1所示。

92.s3、rh真空精炼:

93.rh进站钢液碳含量、氧含量和温度见表2。

94.本实施例中rh真空精炼由以下步骤组成:第一阶段脱碳、第二阶段脱碳、第三阶段脱碳、加铝脱氧、合金化、循环、测温、取样、软吹。

95.第一阶段脱碳的真空度为1.2kpa,脱碳时间为3min,碳含量由0.0282%降低至0.014%。

96.第二阶段脱碳的真空度为约0.1kpa,吹氧速率40m3/min,脱碳时间6min,碳含量由0.014%降至0.003%。

97.第三阶段脱碳的真空度≤67pa,吹氧(氧气流量为40m3/min)强制脱碳,并向钢液表面吹氩气、铁矿粉等,脱碳时间8min,碳含量由0.003%降低至0.0014%。

98.加铝脱氧:脱氧结束后,间隔3min~4min加入钛铁合金(feti30)进行合金化;合金化后纯循环8min~10min;经测温、取样,成分满足相应钢种成分要求(c≤0.002%、si≤0.01%、mn:0.07%~0.12%、p≤0.02%、s≤0.01%、al:0.04%~0.07%、ti:0.04%~0.07%和n≤0.002%),温度(1565℃

±

15℃)满足连铸过热度要求后破空;软吹15min~17min后,钢水上连铸浇铸。

99.在整个rh精炼过程中,rh上升管内驱动气氩气流量为120m3/h~130m3/h;同时钢包底吹氩气流量为120nl/min~150nl/min。

100.s4、板坯连铸:

101.连铸过热度为20℃,拉速为1.5m/min,铸坯断面尺寸为1280mm

×

240mm。

102.实施例2

103.本实施例为一种提升滤清器钢洁净度的方法,与实施例1的差异在于:

104.本实施例中加钢包顶渣改质剂,改质后顶渣中成分如表1所示。

105.本实施例中rh精炼过程中c、o和温度参数见表2。

106.实施例3

107.本实施例为一种提升滤清器钢洁净度的方法,与实施例1的差异在于:

108.本实施例中加钢包顶渣改质剂,改质后顶渣中成分如表1所示。

109.本实施例中rh精炼过程中c、o和温度参数见表2。

110.实施例3

111.本实施例为一种提升滤清器钢洁净度的方法,与实施例1的差异在于:

112.本实施例中加钢包顶渣改质剂,改质后顶渣中成分如表1所示。

113.本实施例中rh精炼过程中c、o和温度参数见表2。

114.实施例4

115.本实施例为一种提升滤清器钢洁净度的方法,与实施例1的差异在于:

116.本实施例中加钢包顶渣改质剂,改质后顶渣中成分如表1所示。

117.本实施例中rh精炼过程中c、o和温度参数见表2。

118.对比例1

119.本对比例为一种滤清器钢的生产方法,与实施例1的差异在于:

120.本对比例中加钢包顶渣改质剂,改质后顶渣中成分如表1所示。

121.本对比例中rh精炼过程中c、o和温度参数见表2。

122.对比例2

123.本对比例为一种滤清器的生产方法,与实施例1的差异在于:

124.本对比例中加钢包顶渣改质剂,改质后顶渣中成分如表1所示。

125.本对比例中rh精炼过程中c、o和温度参数见表2。

126.表1顶渣改质后顶渣成分

[0127][0128][0129]

表2rh精炼过程中c、o和温度等参数

[0130][0131][0132]

连铸后的铸坯在厚度方向距内弧1/4处,对钢中氧含量及夹杂物水平进行检测,衡量钢液洁净度水平,本发明实施例1~4和对比例1~2的洁净度检测结果如表3所示。其中,夹杂物统计结果为大于1μm的夹杂。

[0133]

表3滤清器钢铸坯洁净度水平

[0134][0135]

采用本发明实施例1~4中的制备方法进行滤清器钢的生产,铸坯中氧含量由对比例的0.0020%~0.0022%降低至0.0013%~0.0015%,夹杂物数量从95个/mm2~102个/mm2降低至27个/mm2~32个/mm2,夹杂物面积占比从0.0752%~0.0815%降低至0.0232%~0.0312%;钢中氧含量显著降低,并保持在较为稳定的水平。钢中夹杂物数量大幅减少,夹杂物面积占比显著降低,钢液洁净度得到明显提升。

[0136]

对比例1~2和实施例1~4的主要差异就是,对比例1~2顶渣成分控制与实施例1~4中不同,rh精炼过程中碳、氧、温度与实施例1~4中不同,导致的结果差异就是对比例铸坯氧含量高,夹杂物数量多,面积占比大,洁净度差。

[0137]

本发明实施方式中滤清器钢为超低碳铝镇静钢,利用ti来固定钢中的c原子和n原子,其成分范围为:c≤0.002%,si≤0.01%,mn:0.07%~0.12%,p≤0.02%,s≤0.01%,al:0.04%~0.07%,ti:0.04%~0.07%,n≤0.002%。

[0138]

本发明实施例1~4中通过合理的rh脱碳及脱氧合金化工艺,降低脱碳后钢中氧含量,并稳定在一个小范围内,同时优化顶渣系吸附钢中夹杂物并起到良好的脱硫作用,从而实现高洁净滤清器钢的生产;而不同于相关技术中为保证极低的碳含量,采用rh真空处理,

利用真空氧脱碳使钢中碳含量降低到很低的水平。为充分利用钢中的氧,在转炉出钢时不进行脱氧,rh进站钢液氧含量在较大范围内波动,这对于后期钢液洁净度的稳定性产生影响。在rh脱碳结束后,钢中较高的氧含量采用al脱氧降低。al脱氧后钢中形成大量的al2o3夹杂,在后续的加工过程中,易造成各种质量缺陷,影响产品质量。脱氧产物al2o3通过软吹及镇静过程可不断上浮并被渣吸附去除,从而使钢液洁净度提升。且相关技术中软吹及镇静时间的延长将影响生产节奏,通常存在一定的时间上限,这就限制了钢液洁净度的进一步提升。

[0139]

本发明实施例1~4中转炉冶炼终点控制碳含量为0.02%~0.05%,氧含量为0.03%~0.09%,硫含量为≤0.01%,终点温度为1680℃~1720℃;出钢采用挡渣操作,出钢过程不脱氧,加钢包顶渣改质剂使渣碱度为4~8,cao/al2o3在1.5~2.1之间,曼内斯曼指数mi为0.24~0.35。渣具有较低的熔点、良好的流动性及适宜的碱度,有较好的夹杂物吸附去除及脱硫能力,且可避免由渣氧化性造成的钢液的二次氧化。

[0140]

采用本发明实施方式中方法进行的滤清器钢生产,显著降低了钢中氧含量,并保持在较为稳定的水平。钢中夹杂物数量大幅减少,夹杂物面积占比显著降低,钢液洁净度得到明显提升。

[0141]

综上所述,本发明提供一种提升滤清器钢洁净度的方法,通过调控rh脱碳及脱氧合金化工艺,并优化顶渣系,减少精炼过程中夹杂物的生成量,并促进顶渣对夹杂物的吸附去除,从而提高滤清器钢的洁净度。

[0142]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。