1.本发明涉及新型无铬酸盐(即,无六价铬)浆液,其适用于生产由新型基于硅酸盐的底涂层形成并用基于磷酸盐的顶涂层密封的保护性涂层体系。更具体地,本发明的涂层体系能够在低至330℉至450℉的温度下实现完全固化,因此使得涂层特别适用于施加到温度敏感性基体材料诸如超高强度钢、钛和铝合金上。这些涂层体系表现出可接受的耐腐蚀性和耐热性,并且能够替代传统的含铬酸盐涂层体系。

背景技术:

2.基于铬的铝-陶瓷涂层组合物已为人们所熟知,并且几十年来被认为是用于形成高度耐腐蚀和耐热的涂层的工业标准。四十年前授予allen的美国专利3,248,251(“allen专利”)认识到并描述了基于铬的铝-陶瓷涂层表现出耐腐蚀性、耐热性和耐磨性,同时保持粘附性和柔韧性的能力。此类属性一直以来使铝-陶瓷涂层广泛用于多种应用。如今,飞机行业的原始设备制造商(oem)依赖这些涂层来保护各种飞机发动机、起落架和其他部件免受高温和腐蚀性环境。国防部(dod)仓库设施还使用铝-陶瓷涂层作为其制造急需物品的一部分。另外,工业发电、汽车和各种其他工业通常使用铝-陶瓷涂层作为高性能保护性涂层。

3.常规铝-陶瓷涂层通常由填充有金属铝粉末的铬酸盐-磷酸盐粘结剂组成。在固化时,粘结剂形成嵌入有铝粉末颗粒的基体。基体向涂层提供机械完整性,然而铬酸盐钝化的铝颜料网络赋予有效的腐蚀保护。用干砂砾或玻璃珠喷砂将al填充的涂层抛光可压缩该涂层,以使其对所有钢具有导电性、流电活性和牺牲性(即,阴极保护)。sermetel 在行业中通常被认为是此类基于铬的铝陶瓷涂层的性能标准。取决于具体的应用和使用条件,涂层可单独使用以提供充分的腐蚀保护。

4.或者,上述涂层可用作叠层体系的一部分,用作由顶涂层和/或密封剂密封的底涂层。通过密封底涂层中的孔隙和空隙,顶涂层提供附加的屏障保护,从而扩展了整个叠层体系的防腐蚀作用,并且增强了其他功能特性(例如,光滑度、耐热水性、耐热氧化性、发动机流体耐受性等)及其视觉外观。

5.本领域已知的用于耐高温涂层体系的基于无机粘结剂的顶涂层通常由类似于其底涂层的铬酸盐-磷酸盐粘结剂溶液形成,但不含金属颗粒。顶涂层组合物还可以包含化学惰性和耐热的金属氧化物颜料(诸如al2o3、tio2、cr2o3、多组分氧化物尖晶石等)。在固化时,顶涂层形成薄的玻璃-陶瓷类型的层,从而提供附加的功能优点。

6.为了获得铝-陶瓷涂层的最佳性能,涂层优选地在不低于500℉的温度下固化,优选地在600℉至650℉下固化。未完全固化的涂层倾向于显示出其功能性能的缺陷,诸如对基底的粘附性通常不理想、层间粘附性通常不理想、耐腐蚀性降低、涂层在潮湿和腐蚀环境中起泡等。

7.然而,在一些情况下,存在主要由基底的化学性质和/或类型所赋予的温度加工限制,其防止涂层在500℉或更高的相对较高的固化温度下完全固化,以形成能够符合适用标准的涂层。示例包括由不能暴露于涂层所需的标称固化温度的材料构成的部

件。许多高强度钢、钛合金和经热处理的铝合金在多种应用中需要较低的固化温度,以保持机械特性并避免此类温度敏感性基体材料的功能特性的损坏和劣化。

8.超高强度马氏体钢因具有由钢热处理过程所赋予的固化温度限制而为人们所熟知,该过程主要通过回火方案发生,以实现对于预期零件使用条件而言最佳的所需机械性能组合。回火是施用于铁合金的热处理技术,以通过降低合金的硬度来实现更大的韧性。硬度的降低通常伴随延展性的增加,从而降低金属的脆性。对于这些合金而言,较低的回火温度将产生较硬且较高拉伸强度的部件;然而,这将降低延展性、冲击强度,产生使用温度限制,并且可能还降低疲劳寿命。

9.已知用于实现超高强度低合金钢的最佳拉伸、韧性和疲劳特性的热处理方法由在845℃至900℃范围内淬火以及在约200℃至300℃或甚至更低的约160℃范围内回火组成,其中确切的温度取决于合金的化学组成。具体地讲,对于优先用于飞机起落架、机身部件和在极端负载条件下使用的其他部件中的300m高强度钢而言,推荐约300℃(即,约570℉)的回火温度;例如,在310℃(即590℉)下对该合金进行回火,得到55hrc的标称洛氏硬度(在“ultrahigh strength steels for aerospace applications”,w.m.garrison,jom,v.42,1990,pp.20-25中,以及“influence of tempering temperature on mechanical properties of ultra-high strength low-alloy steels”,j.hornikova等人,www.phase-trans.msm.cam.ac.uk,2005中)。

10.然而,在基底材料上使用的回火温度对合金的热暴露耐受性施加了严格的限制。为了保持通过回火获得的最佳机械性能,不能超过回火温度。因此,任何进一步加工,诸如在由300m制成的部件上施加保护性涂层并将其固化应在低于300℃至310℃(即,570℉至590℉)的温度下安全地执行。oem规范要求在275

–

288℃(即,525

–

550℉)下固化施加到300m部件上的涂层。对于其他超高强度钢,回火温度可低至165℃至240℃(即330℉至460℉),从而将热暴露耐受性限制在甚至更低的温度。

11.铝合金部件代表由基体材料的温度耐受性所给予的固化温度限制的另一种情况。用于飞机部件(诸如喷气发动机短舱的护皮、机翼和尾翼的前缘等)中的航空航天铝合金通常包含铜,其在热处理时提供强度。然而,即使是被认为是耐热的aa2219合金,也会在高于232℃(即450℉)的温度下失去强度并变形。因此,适用于由此类合金制成的飞机部件的环境保护的任何涂层体系必须能够在低于该温度下经历完全固化。

12.本领域中已知的是,在基于铬酸盐-磷酸盐的含al涂层浆液中添加某些化学添加剂化合物会导致较低的固化温度,这可用于实现衍生自这些浆液的保护涂层的完全固化。存在若干专利,其中的一些早在1966年被授权,其描述了采用各种添加剂化合物以用于该目的。

13.授予collins,jr.的美国专利3,248,249公开了前述allen专利中所述的基于铬酸盐-磷酸盐的涂层组合物的固化温度可通过添加具有0.1微米或更细粒度的固体颗粒物质,诸如胶态二氧化硅或胶态氧化铝颗粒而降低至250℉至500℉。

14.授予collins,jr.的美国专利3,248,250公开了可通过向该组合物中添加碱金属硅酸盐来降低基于铬酸盐-磷酸盐的涂层组合物的固化温度。

15.如collins,jr.和klotz,j.m.在美国专利4,319,924中所述和受权利要求书保护的,在包含溶解的磷酸盐、溶解的重铬酸盐、溶解的铝和无机固体颗粒物质的酸性含水涂层

浆液组合物中添加二乙醇胺,使其含水涂层组合物能够在约180℉至约225℉范围内的温度下热固化成水不溶性涂层;固化的涂层表现出可接受的对钢的粘附性和可接受的耐腐蚀特性。

16.授予lowe,j.c.等人的美国专利4,381,323也描述了采用二乙醇胺作为基于铬酸盐-磷酸盐的铝陶瓷浆液涂层的固化温度降低组分。

17.可商购获得的984/985涂层体系被开发出来,并且已被若干oem采用,以为部件提供流电牺牲性腐蚀保护,该部件由不能暴露于涂层的标称、相对较高的固化温度的材料构成。该体系中的底涂层也是基于铬酸盐-磷酸盐的铝陶瓷组合物,其采用固化促进剂,特别是来自一类季铵氢氧化物类的固化促进剂;固化促进剂将完全固化温度降低至最小335℉(168℃)。在多种应用中,该防腐蚀涂层体系已成功用于许多高强度钢、钛和经热处理的铝合金的领域中相对较长的时间。

18.商业shorcoat

tm

涂层体系是另一种可商购获得的耐腐蚀性和耐溶蚀性涂层,其采用具有降低的固化温度的铝金属陶瓷底涂层;该底涂层与铝-硅氧烷油漆顶涂层组合使用。已经开发出该涂层体系以保护铝合金护皮和在腐蚀性、溶蚀性和飞机除冰条件(即,循环加热)下操作的其他短舱部件。授予mosser m.f.等人的美国专利6,171,704公开了该涂层体系。

19.尽管对采用具有降低的固化温度的铝-陶瓷涂层进行了所有开发努力并具有悠久历史,但这些涂层的主要缺点是涂层浆液包含六价铬cr(vi)。六价铬cr(vi)已被确认为所关注的对环境有害的材料。因此,已经根据欧盟reach法规的最新变化以及国防部、空军和各种oem的相应政策,将其作为消除目标。

20.响应于将六价铬cr(vi)识别为对环境有害的材料,已研究了各种无cr涂层作为潜在的替代涂层。然而,对无cr(vi)替代物的开发主要聚焦于固化温度高于500℉,并且优选地600℉至650℉的铝-陶瓷涂层。

21.例如,授予mosser等人的美国专利7,993,438中所公开的一种另选的无cr涂层为具有基于磷酸盐的粘结剂组合物的铝陶瓷底涂层。当与无cr(vi)顶涂层结合使用时,该涂层提供与具有sermetel 底涂层的基准涂层体系相当的应用特性(例如,厚度、粗糙度、流电活性)和性能(例如,耐盐雾腐蚀性、耐高温热氧化性、耐腐蚀性、机械特性)。然而,当用作独立的底涂层时,当按照astm b117在盐雾测试中进行至多1000小时的测试时,这些涂层在划线和场中产生红锈。该方法的另一个缺点源于在不存在对铝金属具有钝化作用的cr(vi)物质的情况下,铝颗粒与磷酸盐粘结剂在基于水的浆液中的显著相互作用。由于这种不利的相互作用,底涂层浆液不能以“单组分”组合物形式保持,在该“单组分”组合物中,所有组分可一起混合成单一制剂。相反,浆液必须作为两部分浆液保存,其中铝粉末与含水粘结剂保持分开,直至当粘结剂和al能够混合时的使用点。然而,混合浆液的适用时间仅为约8-20小时,超过该时间观察到混合物的快速劣化,并且其自身表现为al颗粒的附聚,从而导致粒度显著增加。因此,为了避免铝颗粒与磷酸酯粘结剂的不利相互作用,美国专利7,993,438中公开的浆液必须不可取地保持两部分组合物,所述两部分组合物旨在在涂层施加之前立即混合在一起并在短时间内使用。这些限制是生产型环境中的显著缺点。

22.作为另一替代形式,已考虑了具有基于硅酸盐的粘结剂的铝陶瓷涂层。一种类型

的基于无cr硅酸盐的粘结剂大致描述于美国专利公布2006/0166014中。然而,底涂层性能取决于层厚度,其中需要增加涂层厚度至至少2密耳以获得足够的耐腐蚀特性。

23.对可提供有利的机械和功能特性(包括耐腐蚀性和耐热性)的改进的单组分无cr涂层的需要已由授予belov,i.等人的美国专利9,017,464、9,322,101和9,394,448(“belov专利”)中公开的发明成功地解决,出于所有目的,其各自分别据此全文以引用方式并入本文。在belov专利中的每一个中所公开的发明部分地涉及浆液制剂,所述浆液制剂用于制备具有优异功能特性的涂层,其特别有利于航空航天应用,但不限于此。

24.belov专利中所公开的浆液制剂采用无铬、锂掺杂的硅酸钾粘结剂与铝粉末的组合。以单组分组合物形式包含铝粉末或铝合金粉末和粘结剂,其中所有组分以预定重量比预混成单一制剂。与现有技术另选的替代方案相比,单组分组合物保持足够的稳定以表现出相对长的储存寿命。当根据belov专利中所公开的方法施加到基底上时,浆液产生连续、致密且无缺陷的涂层,其中组合物包含无cr(vi)陶瓷基体,该基体由锂掺杂的硅酸钾粘结剂和嵌入基体内的多个铝颗粒形成。陶瓷涂层表现出改善的功能特性,特别是耐腐蚀性和耐热暴露性,同时保持粘附性和柔韧性。

25.然而,如美国专利9,322,101中所公开,用于将该涂层施加到基底上的方法包括利用高于500℉,优选地600℉至650℉的固化温度,以由前述浆液产生完全固化的无cr(vi)涂层。当这些涂层在降低的温度下固化时,申请人已观察到,不完全的固化过程导致涂层的不良粘附性和功能特性,诸如耐高湿度性、抗起泡性和抗分层性不足,甚至在对盐雾测试等的相对短暴露下也是如此。

26.为了克服上文所述的问题,申请人的美国专利申请序列16/163893涉及无铬的新型无cr底涂层组合物和适用于生产表现出可接受的耐腐蚀性和耐热性的新型保护性涂层的方法,出于所有目的,所述专利申请全文以引用方式并入本文。所公开的涂层能够实现在低至350℉至450℉的温度下完全固化,因此使得涂层特别适用于施加在温度敏感性基体材料诸如超高强度钢、钛和铝合金上。因此,具有降低的固化温度的这些涂层能够替代具有降低的固化温度的传统含cr(vi)底涂层,诸如商业984涂层。具体地,美国专利申请序列16/163893中公开的这些新型底涂层组合物是基于与铝或铝合金粉末、锌粉末或它们的组合结合的锂掺杂的硅酸钾粘结剂的水溶液。申请人发现,通过包含纳米级二氧化铈的胶体溶液作为固化促进剂,申请人的美国专利申请序列16/163,893中公开的底涂层组合物在低至350℉至450℉的温度下实现完全固化。

27.尽管如申请人的原美国专利申请序列16/163,893中所述,具有降低的固化温度的基于锂掺杂的硅酸钾粘结剂的底涂层组合物在用作独立涂层时具有可接受的功能性能,但期望的是通过将这些底涂层与保护性顶涂层结合使用来实现原美国专利申请序列16/163,893中所公开的无铬底涂层的功能特性的额外增强,诸如改善的表面光滑度、增加的腐蚀保护、耐水性、耐热氧化性等。

28.原美国专利申请序列16/163,893的基于无铬酸盐锂掺杂硅酸钾粘结剂的底涂层证明了现有技术的无铬酸盐底涂层组合物的显著优点。然而,目前还没有已知的适合于此类底涂层的顶涂层。因此,需要开发与这些底涂层相容的顶涂层组合物。这继而会允许产生具有改善的功能特性(包括耐腐蚀性、耐热性和耐氧化性)的无铬酸盐底涂层-顶涂层涂层体系,因为这些无铬酸盐底涂层-顶涂层涂层体系用作包含六价铬物质的传统低固化

体系,诸如984/985涂层体系的环境友好的替代物。

技术实现要素:

29.本发明部分地涉及用于生产具有特定特性的涂层体系的浆液制剂。已经发现,使用用基于六价无铬磷酸盐的顶涂层密封的基于无铬硅酸盐的底涂层可产生表现出可接受的耐腐蚀性和耐热性并且能够替代传统的含铬酸盐涂层体系的多层涂层体系。本发明的涂层体系可在低于500℉和低至330℉的温度下实现完全固化,因此得到对于由具有热暴露温度限制的材料制成的航空航天零件特别有利的涂覆产品。

30.在第一方面,一种用于在基底上产生多层涂层的含水浆液组合物,包含:底涂层浆液,其包含:底涂层粘结剂,该粘结剂包含锂掺杂的硅酸钾的水溶液,该粘结剂的特征在于不存在六价铬(vi);铝粉末或铝合金粉末,所述铝粉末或铝合金粉末掺入所述粘结剂中;以及固化催化剂,其包含纳米级氧化铈胶体溶液;以及顶涂层浆液,其包含:顶涂层粘结剂,该粘结剂包含水溶性的基于磷酸盐的化合物、硝酸根阴离子和水溶性三价铬(iii)化合物的水溶液;固化促进胺;其中顶涂层浆液的特征在于不存在六价铬(vi)。

31.在第二方面,一种多层涂料组合物,包含:基底;在所述基底上的底涂层,所述底涂层包含:不含六价铬的陶瓷底涂层基体,所述陶瓷底涂层基体由硅酸盐粘结剂形成,其中所述硅酸盐粘结剂为掺杂有锂的硅酸钾;嵌入所述陶瓷底涂层基体内的多个含铝颗粒;以及含铈化合物,所述含铈化合物作为含铈相浸渍到陶瓷底涂层基体中;顶涂层,所述顶涂层包含:通过固化含水粘结剂形成的顶涂层陶瓷基体,所述含水粘结剂包含基于磷酸盐的化合物、含硝酸盐的物质和三价铬(iii)化合物;固化促进胺;其中顶涂层的特征在于不存在六价铬(vi)。

32.在第三方面,一种用于将涂层体系施加到基底上的方法,包括:将含水单组分底涂层浆液施加到基底的表面上以形成涂覆层,所述含水单组分底涂层浆液包含锂掺杂的硅酸钾粘结剂,该粘结剂的特征在于不存在六价铬(vi);以及掺入到粘结剂中的含铝粉末;用纳米级氧化铈的胶体溶液处理含水单组分底涂层浆液涂覆层以形成底涂层;固化底涂层;将顶涂层浆液施加到底涂层上以形成顶涂层,所述顶涂层浆液包含水溶性的基于磷酸盐的化合物、含硝酸盐的物质、三价铬(iii)化合物和季胺固化促进剂的水溶液,该顶涂层浆液的特征在于不存在六价铬(vi);固化顶涂层。

附图说明

33.本说明书包含至少一张彩色照片。带有彩色照片的本专利或专利公布的副本将在提出请求并支付必要费用后由专利局提供。

34.根据本发明的优选实施方案的以下详细描述,并结合以下附图将更好地理解本发明的目的和优点:

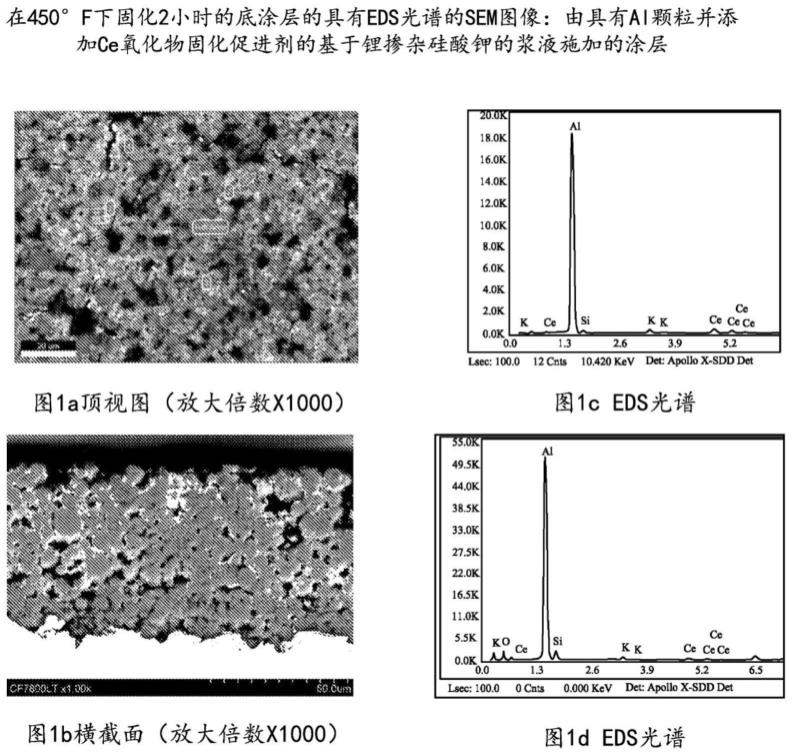

35.图1(a)和图1(b)示出了本发明中使用的底涂层的顶视图和横截面sem图像(以x1000的放大倍数),其中sem图像上的标记表示从其收集元素组成数据的区域。该涂层具有填充有al颗粒的锂掺杂的硅酸钾基体,包含含ce相并在450℉下固化2小时,并且图1(c)示出了图1(a)的eds光谱,图1(d)示出了图1(b)的eds光谱;

36.图2(a)和图2(b)示出了用于本发明的底涂层的顶视图和横截面sem图像(以x1000

的放大倍数),该底涂层在450℉下固化2小时,然后用氧化铝砂砾(220目尺寸等级)抛光;

37.图3(a)、图3(b)、图3(c)和图3(d)示出了在450℉下固化2小时并暴露于沸水的本发明的无铬酸盐涂层体系的粘合性测试结果;该涂层体系采用如实施例1中详细描述的不含颜料的顶涂层a;在分别根据第3类和第4类工艺抛光所述底涂层之后,在本发明中使用的底涂层上施加顶涂层a;

38.图4(a),图4(b)、图4(c)和4(d)示出了在450℉下固化2小时并暴露于沸水的本发明的无铬酸盐涂层体系的粘合性测试结果;该涂层体系采用如实施例3中详细描述的用tio2颗粒着色的顶涂层b;在分别根据第3类和第4类工艺抛光所述底涂层之后,在本发明中使用的底涂层上施加顶涂层b;

39.图5(a)至图5(d)示出了在暴露800、1,248、1,624和2,870小时之后,具有实施例3的顶涂层b的本发明的无铬酸盐涂层体系的盐雾测试结果;

40.图6(a)、图6(b)、图6(c)、图6(d)和图6(e)示出了具有实施例3的顶涂层b的本发明的无铬酸盐涂层体系,其在450℉下固化2小时并浸入22重量%nacl水溶液中,在暴露100、240和432小时后,进行粘合性测试;

41.图7(a)、图7(b)和图7(c)示出了浸入80℃的h2o中100小时,然后进行粘附性测试的本发明的无铬酸盐涂层体系,由此该涂层体系包括在450℉下固化2小时的实施例1的顶涂层a,并且在根据第4类工艺将本发明中使用的底涂层抛光之后将顶涂层a施加到所述底涂层上;

42.图8(a)、图8(b)、图8(c)、图8(d)、图8(e)和如8(f)示出了本发明的无铬酸盐涂层体系,其具有在450℉下固化2小时的实施例3的顶涂层b,由此在分别根据第3类和第4类工艺将本发明中使用的底涂层抛光之后将顶涂层b施加到所述底涂层上,并且将该涂层体系浸入80℃的h2o中100小时,随后进行粘附性测试;

43.图9(a)和图9(b)示出了实施例8,其中具有顶涂层a和顶涂层b的本发明的无铬酸盐涂层体系在330℉下固化4小时,并暴露于沸水测试,随后进行粘合性测试;

44.图10(a)至图10(d)示出了无铬酸盐涂层体系的盐喷雾测试结果,该体系具有顶涂层b,其在330℉下固化4小时,如实施例9中所述,随后样品经受360、598、696和1,114小时的暴露;

45.图11(a)、图11(b)、图11(c)和图11(d)展示了如实施例10中所述的测试结果,由此将具有顶涂层a和顶涂层b的本发明的无铬酸盐涂层体系在330℉下固化4小时,然后浸入160℉的skydrol 500中3小时,随后进行粘附性测试;并且

46.图12(a)、图12(b)、图12(c)和图12(d)展示了如实施例11中所述的测试结果,由此具有顶涂层a和顶涂层b的本发明的无铬酸盐涂层体系在330℉下固化4小时,然后浸入300℉的royco 500中100小时,随后进行划格粘附性测试。

具体实施方式

47.通过以下详细描述来更好地理解本发明的各种元件的关系和功能。然而,如下所述的本发明的实施方案仅以举例的方式。

48.该详细描述设想了如在本公开的范围内的以各种排列和组合的特征、方面和实施方案。本公开因此可被指定为包括这些具体特征、方面和实施方案的任何此类组合和排列,

或所选择的它们中的一个或多个、由其组成或基本上由其组成。

49.本发明的含水组合物虽然特别适用于温度敏感性基底,但可成功地用于将保护性叠层涂层体系施加到各种固体基底上,包括例如铁合金、镍合金、镍-钴合金和其他金属材料(诸如铝合金、钴合金等)以及非金属(诸如陶瓷)。虽然金属基底是优选的,但任何固体基底均可适用于施加本发明的涂层,前提条件是固体基底能够经受相应的涂层加工温度。

50.本发明认识到顶涂层的使用引起了对于底涂层与顶涂层之间化学相容性的关注。即,在施加顶涂层期间,液体顶涂层浆液与先前施加的底涂层直接接触。因此,为了使顶涂层提供额外的保护并整体增强涂层体系的功能性能,顶涂层浆液与底涂层的接触既不应引起与铝金属颗粒,也不应引起与底涂层的粘结剂基体的任何有害的化学相互作用。

51.如申请人先前所发现的,现有技术的基于无铬酸盐磷酸的顶涂层可能与包含锂掺杂的硅酸钾粘结剂的底涂层在化学上不相容。例如,如美国专利6,224,657中所公开,属于包含磷酸盐离子和三价铬cr(iii)离子的水溶液的现有技术的无铬酸盐顶涂层组合物可有效地增强美国专利7,993,438的基于无铬酸盐磷酸盐的底涂层组合物的功能特性。然而,申请人已经观察到,将美国专利6,224,657的现有技术顶涂层浆液施加到belov等人的美国专利9,017,464中公开的底涂层(属于由锂掺杂的硅酸钾粘结剂基体与嵌入该基体中的铝颗粒组成的底涂层)上产生了性能较差的叠层体系。具体地,在盐雾暴露约250小时后观察到涂层严重起泡。因此,可以得出结论,现有技术的顶涂层组合物与美国专利9,017,464中公开的底涂层的基于硅酸盐的基体在化学上不相容。

52.此外,因为在美国专利申请序列16/163,893中申请人发明的底涂层使用包含固化催化剂的含水浆液组合物,该固化催化剂包含纳米级二氧化铈胶体溶液,其中该浆液组合物形成在低于500℉的温度下完全固化的底涂层,所以最重要的是该顶涂层也能够在低于500℉,更优选地低至330℉至350℉的温度下实现完全固化,以便使顶涂层提供额外的保护并整体增强涂层体系在温度敏感性基底上的功能性能。

53.因此,为美国专利申请序列16/163,893中公开的底涂层选择相容的无六价铬的顶涂层是一种设计需要,其中该顶涂层能够在降低的温度下实现完全固化,该设计需要直到本发明出现才被成功地解决。

54.如本文和整个说明书中所用,术语“化学相容的”是指在顶涂层浆液与构成底涂层的锂掺杂的硅酸钾基体和/或金属铝颗粒之间不发生不利的化学相互作用,其中此类不利的化学相互作用可导致涂层体系的功能性能下降。

55.如本文和整个说明书中所用,术语“降低的固化温度”是指顶涂层以及由底涂层和顶涂层组成的整个涂层体系能够在低于500℉,更理想地低至330℉至350℉的温度下实现完全固化。

56.在本发明中意外地发现,基于无铬酸盐磷酸盐的酸性顶涂层浆液与申请人在美国专利申请序列16/163,893中公开的底涂层化学相容。具体地讲,底涂层包含由硅酸盐粘结剂形成的陶瓷基体。硅酸盐粘结剂是掺杂有锂的硅酸钾。多个含铝颗粒嵌入所述基体中。将含铈相浸渍到陶瓷基体中。不受任何理论的束缚,申请人提出含铈相的存在使得具有嵌入的al颗粒的锂掺杂的硅酸钾基质与基于无铬酸盐磷酸的顶涂层之间具有期望的化学相容性。如将在实施例中进一步证明的,当由使用纳米级氧化铈颗粒的胶体溶液作为固化促进剂的浆液产生的底涂层用由包含磷酸根离子和溶解的硝酸铬(iii)的酸性含水浆液产生的

无六价铬的顶涂层密封时,所得的底涂层-顶涂层涂层体系表现出对基底的可接受的粘附性和层间粘附性,以及对于超过1,000小时的盐雾和高湿度暴露的可接受的耐腐蚀性、耐沸水和发动机流体性。

57.图1(a)、图1(b)、图1(c)和图1(d)示出了本发明中使用的底涂层的微结构。从sem/eds顶视图和横截面数据可以看出,在本发明的固化涂层中,含ce相衍生自用纳米级ceo2的胶体溶液进行的处理,其分布在整个涂层深度上,并且基本上集中在嵌入涂层基体中的al颗粒的表面上。不受任何理论的束缚,申请人相信,所发现的本发明中使用的底涂层与本发明的顶涂层浆液的相容性是底涂层的铝颗粒表面上的含ce相阻碍它们与酸性浆液发生不利的化学相互作用的结果,从而在本发明的涂层体系中提供底涂层-顶涂层相容性。

58.申请人在本发明中已解决的另一个问题是需要在低于500℉,更理想地在或低于350℉的降低的固化温度下实现本发明的涂层体系的完全固化。

59.如上所述,本领域已知基于酸性铬酸盐-磷酸盐的粘结剂(即包含六价铬的粘结剂)可通过添加二乙醇胺实现固化温度降低(collins,jr.等人的美国专利4,319,924和lowe,j.c.等人的美国专利4,381,323)。添加二乙醇胺可将六价铬还原成三价铬,从而加速含六价铬的酸性粘结剂的固化。然而,现有技术没有描述或提出使用胺作为基于无cr(vi)酸性磷酸盐的粘结剂的固化促进剂。

60.申请人发现,当将本发明的顶涂层组合物施加到申请人的美国专利申请序列16/163,893中公开的底涂层上时,通过在本发明的顶涂层浆液组合物中使用胺作为固化促进剂,可以在低于500℉的温度下实现完全固化。特别地,发现向基于无铬酸盐磷酸的顶涂层中添加季胺,也称为氢氧化季铵,诸如四甲基氢氧化铵(ch3)4noh(通用名tmah)、三乙基甲基氢氧化铵(ch3ch2)3(ch3)noh、二乙基二甲基氢氧化铵(ch3ch2)2(ch3)2noh是非常有效的。如实施例所展示,这些涂层体系可在低于500℉和低至300℉至350℉的温度下实现完全固化,因此表现出优异的保护特性。本发明还设想了本文未描述的其他合适的固化促进胺。

61.根据本发明的一个方面,提供了一种含水浆液组合物,其用于在原美国专利申请序列16/163,893中描述的无cr、锂掺杂的硅酸钾底涂层的表面上施加顶涂层/密封剂。顶涂层浆液包含酸性含水溶液,该溶液包含磷酸根阴离子物质、硝酸根阴离子和三价铬cr(iii)阳离子。浆液还包含提供阳离子物质的另外的化合物,诸如镁和铝,由此将所述化合物溶解在酸性含水浆液中,以将浆液的ph调节至约1-2.5的期望范围。

62.可以通过任何合适的水溶性磷酸盐化合物将磷酸根离子引入到本发明的顶涂层浆液中。优选地,正磷酸及其水溶液用作具有成本效益的、容易获得的和常规的磷酸根离子源。申请人确定,本发明的顶涂层浆液组合物中磷酸根阴离子的含量(以h3po4的形式给出)优选地在10重量%至35重量%范围内,更优选地在15重量%至30重量%范围内,最优选地在20重量%至25重量%范围内,其中重量百分比基于顶涂层浆液的总重量。

63.可以通过任何合适的可溶性硝酸盐化合物和任何合适的可溶性cr(iii)化合物引入三价铬cr(iii)阳离子和硝酸根阴离子。优选地,使用三价硝酸铬,诸如cr(no3)

3 9h2o。此类化合物是水溶性盐,其有利地同时引入cr(iii)阳离子和硝酸根阴离子。申请人确定,当以cr(no3)3的形式提供时,本发明的顶涂层浆液组合物中三价铬cr(iii)阳离子和硝酸根阴离子的含量应在1重量%至20重量%范围内,优选地在2重量%至10重量%范围内,最优选地在4重量%至7重量%范围内,其中重量百分比基于顶涂层浆液的总重量。

64.申请人确定,通过用过氧化氢还原六价铬物质来引入cr(iii)阳离子是不可取的,如在现有技术中,诸如在美国专利6,224,657中所公开。申请人观察到cr(vi)与h2o2的反应是可逆的,并且还原物质随着时间的推移被氧化回六价cr(vi)。

65.申请人还发现,在本发明的酸性顶涂层组合物中,铬阳离子在其三价cr(iii)态是稳定的,并且不发生氧化反应。即,cr(iii)阳离子不会及时转化为任何六价铬物质。申请人通过比色分析证明,即使在若干个月后,溶液中的cr(vi)物质含量仍保持在1ppm的检测限以下。数据示于实施例中。

66.顶涂层浆液组合物可以是无颜料的或者还可以包含金属氧化物颜料颗粒;这些优选地是化学惰性和耐热的微米级颗粒。合适的示例包括al2o3、tio2、cr2o3、多组分氧化物尖晶石等。颜料颗粒不溶于粘结剂并形成含水分散体。至少部分地通过赋予顶涂层和整体涂层体系特定和期望的功能特性来确定特别合适的金属氧化物颜料或颜料混合物的选择。例如,白色氧化钛tio2或绿色cr(iii)氧化物化合物cr2o3在掺入到粘结剂中时提供非常好的耐化学性和耐热性,从而进一步增强整个涂层体系的保护特性。

67.任选地,可以将少量(~1重量%至2重量%)的胶态或热解法(所谓的热解)金属氧化物添加到顶涂层浆液组合物中。这些金属氧化物,诸如热解法二氧化硅sio2、热解法氧化铝al2o3或热解法二氧化钛tio2由尺寸范围为约5nm至约100nm的精细初级纳米颗粒构成。与微米级金属氧化物颜料颗粒相反,这些胶态或热解法氧化物颗粒在含水粘结剂溶液中,特别是在本发明的粘结剂溶液中不是完全惰性的。此外,因为胶态或热解法氧化物颗粒具有非常高的表面积,例如高达100m2/g和更高,它们易于形成各种表面活性相,并且这些相可能对固化涂层的特性具有影响。热解法金属氧化物可以通过热解法制备,并且可以以商品名cab-o-(cabot corporation)或和(evonic degussa corporation)等商购获得。申请人确定,添加约1重量%的cab-o-m5热解法二氧化硅是有益的,并且令人惊讶的是,添加tio2(约1重量%)对于进一步增强本发明的涂层体系的功能性能更有益。

68.此外,任选地,可将本领域已知的其他功能添加剂掺入到粘结剂中。例如,可将少量(~1重量%至2重量%)的氧化硼b2o3引入粘结剂溶液中。在陶瓷和玻璃陶瓷领域中众所周知的是,基于磷酸盐粘结剂的基体的物理和机械特性通过b2o3改性而得到改善,这可能是由于形成了磷酸硼bpo4磷酸盐相。

69.固化加速氢氧化季铵,特别是四甲基氢氧化铵(tmah)、甲基三乙基氢氧化铵(mteah)或四丁基氢氧化铵(tbah)在添加到本发明的基于无铬酸盐磷酸的顶涂层浆液中时,发现其对于催化固化过程是有效的。如实施例所示,在低至330℉的温度下制备完全固化的顶涂层。发现催化本发明顶涂层浆液的固化所需的固化加速氢氧化季铵的量在0.1重量%至5.0重量%,优选地约0.5重量%至3.0重量%,更优选地约0.8重量%至1.5重量%的范围内,其中所有重量%均基于顶涂层浆液的总重量。tmah、mteah和其他氢氧化季铵是强碱,因此,为了避免当将强碱添加到酸性溶液中时可能发生的ph冲击,优选地将强碱溶解在水中以制备和使用它们的稀释溶液。例如,此类氢氧化季铵的水溶液可以以商品名avanta

tm

ac 4343(20重量%tmah)、avanta ac

tm

4470(20重量%mteah)从sachem inc.商购获得。也可以使用其他可商购获得的来源。

70.表面活性剂以及少量添加的本领域已知的合适有机溶剂也可用于改善特性,例如浆液可喷涂性、基底润湿性和成膜特性。

71.本发明的浆液组合物可通过本领域已知的任何数量的常规施加技术施加到基底上,诸如通过喷涂、刷涂、浸渍、浸旋等。将施加的层干燥,然后固化。粘结剂溶液在干燥和固化循环下聚合并固化,以形成具有可接受的机械强度、柔韧性和耐化学品性的连续基体。铝颗粒嵌入底涂层的基体中,金属氧化物颗粒嵌入顶涂层的基体中。

72.为了形成本发明的涂层体系,在将使用纳米二氧化铈固化促进剂的li掺杂的硅酸钾粘结剂底涂层施加到基底上并固化以形成底涂层之后,如原美国专利申请序列16/163,893中所述,通过本领域中广泛用于此目的的任何处理,诸如例如用研磨介质诸如氧化铝砂砾在低加工压力下抛光,来处理底涂层以使其导电。因此,这些处理使得用于本发明的多层涂层体系中的基础涂层对下面的基底产生电保护以防止腐蚀。

73.在原美国专利申请序列16/163,893中详细研究并描述了用研磨介质抛光底涂层的效果。一般来讲,在抛光过程中从加压介质颗粒传递至涂层的能量导致铝颗粒变平和涂层压实,从而产生孔的部分封闭。这些变化提供铝颗粒之间的连续接触,从而使涂层具有导电性(例如,通常可获得小于5ω的测量值);砂砾抛光涂层的电阻通过标准电阻率计来测量,其中探针以一英寸间隔放置在涂层的表面上。

74.如本领域中所认识到的并且如原美国专利申请序列16/163,893中所充分详细描述的,应当理解,通过用研磨介质抛光对本发明中使用的底涂层进行的活化可以在两个不同的工艺步骤序列中进行。抛光可以作为施加工艺的最后步骤(该工艺序列通常称为第4类活化底涂层)或在涂层之间进行,诸如在固化涂层的第一层之后,施加和固化涂层的第二层。在后一种情况下,涂层的第一层将被制成导电的,因此能够提供流电腐蚀保护,而涂层的第二层将保持不导电;因此,总体牺牲活性将降低并且持续时间更长。

75.如在原美国专利申请序列16/163,893中所公开,图2中所示的本发明中使用的底涂层的典型微结构表明,抛光的底涂层包含源自用纳米级ceo2的胶体溶液处理的含ce相,所述含ce相分布在涂层的整个深度并且基本上集中在嵌入涂层基体中的al颗粒表面上。本技术人相信,不受任何特定理论的束缚,该表面相可防止铝颗粒与本发明的酸性顶涂层浆液组合物相互作用,从而使底涂层和顶涂层之间具有化学相容性。

76.本发明的涂层体系的底涂层通常施加至0.5密耳至3.0密耳之间的厚度,优选1.0密耳至2.0密耳之间的厚度。此类涂层厚度可以在一层中形成(即,一个施加-干燥-固化循环),或优选地在两个固化循环中在两层中形成。最小厚度由提供覆盖基底的连续层的需要来确定。底涂层的最大厚度通常由整个多层覆盖体系的目标厚度或指定厚度来确定。通常且期望的是,不施加超过限定的服务应用的功能要求的涂层。

77.然后将本发明的顶涂层浆液施加到底涂层上,以形成本发明的涂层体系。在一个优选的实施方案中,顶涂层施加至0.1密耳至0.5密耳之间的厚度,更优选地0.1密耳至0.3密耳之间的厚度。

78.本发明的顶涂层所需的固化方案可以在450℉约两小时至330℉3至4小时的范围内。如本领域技术人员所显而易见的,可应用的固化方案可以包括较高的温度持续较短的时间或较低的温度持续较长的时间。

79.如下文实施例中所示和所讨论,本发明人进行了广泛的测试,以证实本发明的无

cr(vi)顶涂层浆液组合物在与原美国专利申请序列16/163,893中公开的底涂层结合使用时,在低于500℉的降低温度下产生完全固化的底涂层-顶涂层涂层体系。该涂层满足oem规范为目前在本领域中使用的低温固化的传统含涂层建立的性能要求,诸如由不能暴露于高于500℉的标称固化温度的材料构成的部件的腐蚀保护。底涂层由包含锂掺杂硅酸钾粘结剂的底涂层浆液制得,其中该粘结剂填充有铝金属颗粒并用纳米级二氧化铈胶体溶液处理。

80.具体地讲,执行一系列特定的、相当苛刻的测试以评估本发明的涂层的保护特性。通常,oem要求包括相对高的耐腐蚀性、对基底金属的牺牲性(即,在astm b117盐雾测试中,涂覆和划线的“x”面板不应显示任何金属基底生锈并持续至多1,000小时)、以及对热水和发动机流体暴露的抗性。

81.将以下实施例中的涂层中的每个施加到相应的基底上并在低于500℉的降低温度下固化。具体地,初始通过用100目砂砾进行喷砂来对低碳1008/1010钢面板或4130低合金钢面板进行表面处理。然后将原美国专利申请16/163,893的底涂层浆液组合物喷涂到面板上。此后,使浆液在175℉下干燥15分钟,用纳米级二氧化铈的胶体溶液处理,然后在330℉至450℉下固化以形成涂层。以两层(具有两个固化周期)的方式施加底涂层至约1.1密耳至1.7密耳的总厚度。然后,为了使底涂层导电,在施加和固化第一和/或第二底涂层之后,用220目al2o3介质对固化的涂层进行砂砾抛光。然后施加若干种不同的顶涂层浆液,以实现0.1密耳至0.3密耳的总厚度;在175℉下干燥15min;并在450℉下固化约两小时至330℉下固化4小时。

82.如下测试所制备的涂层的机械特性和功能特性。通过划格胶带(根据astm d3359)和弯曲测试来测试涂层对基底的粘附性和层间粘附性。在astm d3359测试方法中,将间距1mm的划线的横切网格切入涂层直至基底。然后将由astm d3359定义的标准胶带施加到网格上并以180

°

角向后剥离。粘附性由胶带移除的涂层量确定。另外,进行划格区域的光学显微镜评估(x6),并发现其具有非常详实的信息。在弯曲测试中,进行涂覆面板围绕0.22”直径芯轴的90

°

弯曲,之后评估弯曲部周围区域的任何缺陷,诸如裂纹、剥离或分层。

83.根据astm b117对低碳钢(1008/1010钢)面板上的划线涂层进行至少1000小时,并且在一些情况下超过2,000小时的盐雾测试。

84.关于耐沸水性测试,将低碳钢板上的涂层置于沸腾的h2o中10分钟,然后冷却并风干3小时,之后如上文所述进行划格和弯曲粘附性测试。重要的是强调本发明的所有无铬酸盐涂层体系都通过了耐沸水性测试,该测试被认为是非常严格的测试,其揭示了在涂层固化完成、其连续性、孔密封和抱合力的充分性方面的任何缺陷。在浸入沸腾的h2o后,申请人没有观察到涂层的视觉外观的任何变化。换句话讲,没有观察到起泡、粉化或分层。此外,在弯曲测试中,没有观察到划格粘附性(相同的5b等级)的下降,并且没有观察到涂层开裂或分层。代表性的测试结果将在下面的实施例中展示。

85.还通过将涂覆的底涂层-顶涂层面板浸入80℃(175℉)的h2o中100小时,然后进行划格和弯曲粘附性测试。重要的是要注意到,这是一个非常激进的加速测试;该测试揭示顶涂层的密封能力,因此可证明整个涂层体系的抗水渗透能力。代表性的测试结果将在下面的实施例中展示。

86.通过在室温下将涂覆的低碳钢面板浸入22重量%nacl溶液中100小时来测试对氯

化钠水溶液的耐受性。

87.在室温下在浸入燃料b流体中4小时的涂覆的低碳钢面板上进行耐燃料性测试,随后如上文所述进行划格和弯曲粘附性测试。

88.另外,已通过在160℉的测试温度下浸没在skydrol 500中100小时对经涂覆面板进行耐液压流体的测试。

89.应当理解,本发明的所有浆液的特征在于它们的ph、粘度、比重和固体含量。监测这些参数以及d50和d90(分别是颜料粒度分布的第50百分位和粒度分布的第90百分位的直径),以测试浆液的稳定性和老化。发现浆液展示出可接受的稳定性以及六个月和更长的保质期。

90.虽然上文已阐述了本发明的浆液和涂层制剂的优选实施方案,但以下实施例旨在为更好地理解本发明的浆液和涂层的特性和功能提供基础,以及展示出所述涂层与基准的含cr(vi)低温固化涂层体系,诸如984/985体系性能相当。然而,以下实施例不应理解为限制本发明。

91.在所有实施例中使用相同的无铬酸盐底涂层浆液;如原美国专利申请序列16/163,893中所详述,制备和施加底涂层浆液。施加两层底涂层,每层在330℉至450℉的降低温度下固化;固化方案将在每个实施例中详细说明。在以下实施例中使用的底涂层总厚度为1.2密耳至1.7密耳。

92.实施例1

93.首先,制备以下含水组合物,其在以下实施例中还将被称为粘结剂a。通过以下步骤制备含水溶液:将342克h3po4(85重量%水溶液)添加到576克蒸馏h2o中,然后在混合下添加115克九水合硝酸铬(iii)(99%,sigma-aldrich)和150克碳酸镁(-l,hallstar),以将粘结剂a的最终ph调节至ph=1.5至1.6范围内。粘结剂还包含26克b2o3。测量的比重(sg)为sg=1.34。

94.将本发明中使用的底涂层施加到基底上并在450℉下固化2小时。将底涂层施加在两个固化层中,并在第一层和第二层底涂层之后进行抛光(分别是第3类和第4类工艺路线)。顶涂层浆液a不含无机氧化物颜料颗粒并且如下制备。将粘结剂a与固化加速氢氧化季铵混合:将9ml 20重量%mteah(来自sachem的avanta

tm ac 4470)水溶液添加到100ml粘结剂a中。将该混合物施加到本发明中使用的底涂层上,然后在450℉下固化2小时,即在与底涂层相同的固化方案下固化。所获得的涂层体系形成具有非常光滑表面(ra=15微英寸至20微英寸)的一致的、无缺陷的层。将来自第3类和第4类的涂覆面板浸入沸水中10分钟,然后干燥并目视检查。没有检测到涂层劣化的迹象,诸如起泡或分层,并且未检测到掉色或粉化迹象。约12小时后,通过划格和弯曲测试对相同的面板进行测试。根据结果(图3a、图3b、图3c和图3d),本发明的具有顶涂层a的涂层体系保持对基底的优异粘附性和层间粘附性。

95.实施例2

96.分析粘结剂a的两个不同样品的铬物质含量-一个是新制备的批次,另一个是5.6个月时间的。采用非常灵敏的方法(检测限为百万分之一)来测定六价cr(vi),即使用二苯基卡巴肼作为比色试剂的比色分析-该方法已得到广泛认可并且在本领域中广泛用于痕量金属,特别是cr(vi)物质的定量分析。结果示于表1中。从数据可以看出,本发明的顶涂层组

合物是无六价铬的和稳定的:在本发明的水溶液中没有观察到氧化反应及时发生并引起cr(iii)=》cr(vi)转变。

97.表1.用于铬物质的粘结剂a的化学分析

98.粘结剂acr(vi)含量cr(iii)含量新制备的《1ppm1.29%5.6个月后《1ppm1.32%分析方法比色icp

99.实施例3

100.通过将48克tio2颜料(ineos pigments,inc.)和4克cab-o-m5热解法二氧化硅混合到400克粘结剂a中来制备顶涂层浆液b。浆液b的最终ph=1.8,浆液中的颜料粒度被表征为d50为约1.5微米,d90为约2微米。然后,将100ml浆液与9ml 20重量%mteah(来自sachem的avanta

tm ac 4470)水溶液混合,从而形成本发明的顶涂层浆液b。

101.将本发明中使用的底涂层施加到基底上并在450℉下固化2小时。将底涂层施加在两个固化层中,在第一层和第二层底涂层之后进行抛光(分别是第3类和第4类工艺路线)。测量的底涂层厚度为1.3密耳至1.4密耳(33微米至35微米)。将顶涂层浆液b施加到底涂层上,然后在450℉下固化2小时。(即在与底涂层相同的固化方案下固化)。所得的涂层体系形成一致、无缺陷且光滑的层(ra=20微英寸至25微英寸),总厚度为1.5密耳至1.6密耳(38微米至40微米)。

102.将来自第3类和第4类的涂覆面板浸入沸水中10分钟,然后干燥并目视检查。没有检测到涂层劣化的迹象,诸如起泡或分层,并且未检测到掉色或粉化迹象。约12小时后,通过划格和弯曲测试对相同的面板进行测试。根据结果(图4a、图4b、图4c和图4d),本发明的具有顶涂层b的涂层体系保持对基底的优异粘附性和层间粘附性。

103.实施例4

104.如实施例3所述,用本发明的底涂层-顶涂层b涂覆低碳钢面板,在450℉下固化2小时,划线以暴露划线中的基体金属,并进行盐雾测试。如图5所示,本发明的涂层体系表现出出色的耐湿氯化物腐蚀粘附性。目视未观察到起泡。此外,在测试2,870小时后,在非划线部分中和划线中没有目视观察到红锈形成,这几乎比oem性能规范所规定的时间长三倍。

105.实施例5

106.用如实施例3中所述的本发明的底涂层-顶涂层b涂覆低碳钢面板,在450℉下固化2小时并浸入22重量%nacl溶液中400小时以上;然后将面板取出,在室温下干燥过夜并进行粘附性测试。从图6(a)、图6(b)、图6(c)、图6(d)和图6(e)所示的测试结果可以看出,本发明的涂层体系在该浸渍测试中表现非常好。在超过400小时的浸渍之后,在浸渍线以下或以上均没有目视观察到起泡或涂层分层,并且浸渍的涂层保持对基底的优异粘附性和层间粘附性。

107.实施例6

108.用如实例1中所述的本发明的底涂层-顶涂层a涂覆低碳钢面板,在450℉下固化2小时并浸入80℃(175℉)的h2o中100小时;然后将面板取出,在室温下干燥过夜并进行粘附性测试。从图7(a)、图7(b)和图7(c)所示的测试结果可以看出,本发明的涂层体系通过了该极端测试。没有目视观察到起泡或涂层分层,并且本发明的涂层体系保持对基底的优异粘

附性和层间粘附性。

109.实施例7

110.用如实例3中所述的本发明的底涂层-顶涂层b涂覆低碳钢面板,在450℉下固化2小时并浸入80℃(175℉)的h2o中100小时;然后将面板取出,在室温下干燥过夜并进行粘附性测试。从图8(a)、图8(b)、图8(c)、图8(d)、图8(e)和图8(f)所示的测试结果可以看出,本发明的涂层体系通过了该极端测试。没有目视观察到起泡或涂层分层,并且本发明的涂层体系保持对基底的优异粘附性和层间粘附性。

111.实施例8

112.用本发明中使用的底涂层涂覆低碳钢面板,在330℉下固化4小时,并且在固化第二底涂层之后抛光(即通过第4类处理)。然后,如实施例1所述制备不含颜料的顶涂层a并将其施加到一组面板上。第二组面板用如实施例3所述制备的着色顶涂层b涂覆。然后将两组涂覆的面板在330℉下固化4小时;将固化的涂层浸入沸水中10分钟,然后干燥并目视检查。没有检测到涂层劣化的迹象,诸如起泡或分层,并且未检测到掉色或粉化迹象。随后,通过划格和弯曲测试来测试面板。根据结果,具有本发明的顶涂层a(图9a)和顶涂层b(图9b)的涂层体系保持对基底的优异粘附性和层间粘附性。数据表明,本发明的无六价铬涂层体系能够在非常低的固化温度下实现完全固化,即低至330℉(165℃),这代表传统含cr(vi)的984/985低固化涂层体系的固化温度。

113.实施例9

114.如实施例3所述,用本发明的底涂层-顶涂层b涂覆低碳钢面板,在330℉下固化4小时,划线以暴露划线中的基体金属,并进行盐雾测试。如图10所示,本发明的涂层体系表现出出色的耐湿氯化物腐蚀粘附性。在超过1,000小时的测试之后,在非划线部分中和划线中没有目视观察到起泡和红锈形成。性能符合oem规范规定的要求。

115.实施例10

116.用本发明中使用的底涂层涂覆低碳钢面板,在330℉下固化4小时,并且在固化第二底涂层之后抛光(即通过第4类处理)。然后,如实施例1所述制备不含颜料的顶涂层a并将其施加到一组面板上。第二组面板用如实施例3所述制备的着色顶涂层b涂覆。然后将两组涂覆的面板在330℉下固化4小时;将固化的涂层浸入160℉的液压流体skydrol 500中3小时,然后干燥并目视检查。没有检测到涂层劣化的迹象,诸如起泡或分层,并且未检测到掉色或粉化迹象。之后,通过划格和弯曲测试来测试面板。根据结果,具有本发明的顶涂层a(图11a和图11c)和顶涂层b(图11b和图11d)的涂层体系耐受液压流体并保持对基底的优异粘附性和层间粘附性。

117.对于采用在450℉下固化2小时的顶涂层a和顶涂层b(即,在较高温度下-较短固化时间方案)的本发明的涂层体系,观察到相同的对skydrol500的高耐受性结果。

118.实施例11

119.如实施例8所述,用采用顶涂层a或顶涂层b的本发明涂层体系涂覆低碳钢面板,并在330℉下固化4小时。将固化的涂层浸入royco 500润滑油中;测试在300℉下进行100小时,然后目视检查涂层并通过划格粘附性测试进行测试(图12a、图12b、图12c和图12d)。没有观察到涂层劣化的迹象,诸如起泡或分层,并且没有检测到粉化迹象和粘附性下降。

120.对在450℉下固化2小时的涂层体系进行相同的测试,并且该测试还证明采用顶涂

层a和顶涂层b的本发明涂层体系对royco 500流体具有足够的耐受性。

121.虽然已示出和描述了被认为是本发明的某些实施方案,但当然应当理解,在不脱离本发明的实质和范围的前提下,可轻易地对其形式或细节作出修改和改变。因此,本发明并不局限于本文所示和所述的确切形式和细节,也不局限于本文所公开的以及后文所要求的本发明整体之内的任何内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。