1.本发明属于钕铁硼废料煅烧领域,具体涉及一种钕铁硼废料多段煅烧方法。

背景技术:

2.钕铁硼永磁材料是以金属间化合物nd2fe

14

b为基础的永磁材料,主要成分为稀土元素钕(nd)、铁(fe)、硼(b),其中稀土元素主要为钕(nd),为了获得不同性能可用部分镝(dy)、镨(pr)等其他稀土金属替代,铁也可被钴(co)、铝(al)等其他金属部分替代;钕铁硼永磁材料加工过程中,每生产一吨钕铁硼会产生大约30%的钕铁硼废料,这些废料因含有20~30%的稀土和60~70%的铁而具有极高的价值,因此,从钕铁硼废料中分离回收稀土和铁等有价金属对于稀土可持续发展及资源循环利用具有重要意义。

3.盐酸优溶法回收稀土的操作流程简单,得到稀土氧化物的纯度高,其关键在于钕铁硼废料的氧化焙烧,得到稀土氧化物和三氧化二铁,低浓度的酸会优先溶解稀土氧化物,达到选择性浸出的效果。但若煅烧氧化物中含有氧化亚铁及fe3o4,则fe

2

会随稀土元素溶解到酸液中,影响稀土元素的回收分离。

4.钕铁硼废料煅烧时,若煅烧温度过低,铁氧化不完全,会生成较多氧化亚铁,若煅烧温度过高,部分三价铁会转化为二价铁,进而形成fe3o4,降低总铁中三氧化二铁的占比。现钕铁硼废料煅烧的传统方式一般采用回转炉,煅烧方法较为简单,无法精准控制煅烧温度,煅烧区间温度易出现过高或过低的现象,导致钕铁硼废料煅烧后产物中三氧化二铁占总铁氧化物的含量为70-80%,盐酸浸出时大量fe

2

混入酸液中,为后续稀土元素的回收带来不利影响。

技术实现要素:

5.本发明所要解决的技术问题是提供一种钕铁硼废料多段煅烧方法,通过对高温煅烧阶段、次高温煅烧阶段导入热回收后煅烧产生的烟气,因烟气中氧气含量较低,可以抑制钕铁硼废料氧化速度,达到精准控制煅烧温度的目的。

6.一种钕铁硼废料多段煅烧方法,具体包括有以下步骤:

7.(1)高温煅烧阶段:将钕铁硼废料投入煅烧炉中,导入空气,对钕铁硼废料进行高温煅烧,并对煅烧产生的烟气进行含氧量检测;

8.(2)次高温煅烧阶段:将步骤1煅烧后的产物再次进行次高温煅烧;

9.(3)将步骤(1)产生的烟气回收,并导入步骤1所述的高温煅烧阶段和/或步骤2所述的次高温煅烧阶段中,以调节反应温度;

10.(4)冷却。

11.进一步地,所述步骤(1)高温煅烧阶段中煅烧温度为700-850℃;所述次高温煅烧阶段中煅烧温度为650-750℃。

12.进一步地,所述高温煅烧阶段和次高温煅烧阶段均包括有至少两层煅烧层。

13.进一步地,所述高温煅烧阶段和次高温煅烧阶段均包括有三层煅烧层。

14.进一步地,所述高温煅烧阶段中三层煅烧层的温度依次为800-850℃、750-800℃和700-780℃;所述次高温煅烧阶段中三层煅烧层的温度依次为650℃-750℃、600-700℃和550-650℃。

15.进一步地,步骤(1)中所述高温煅烧阶段产生的烟气中氧气的体积含量为1%-10%。

16.进一步地,步骤(1)中所述高温煅烧阶段产生的烟气中氧气的体积含量4%-8%。

17.进一步地,步骤(1)所述高温煅烧阶段产生的烟气经热回收后,导入步骤(1)所述的高温煅烧阶段和/或步骤(2)所述的次高温煅烧阶段中,用以调节氧化反应温度。

18.进一步地,步骤(1)中所述冷却为采用空气冷却,空气被预热后再依次进入次高温煅烧阶段与高温煅烧段阶段。

19.本发明中高温煅烧段的温度处于整个煅烧工艺中最高温度阶段,其能够将钕铁硼废料快速加热至所需氧化反应的温度,使钕铁硼回收废料立即与氧发生反应,达到钕铁硼回收废料快速煅烧氧化结成团状;处于高温状态的钕铁硼回收废料与空气中的氧气发生反应,其反应过程中生成三氧化二铁、三氧化二钕及其他稀有金属氧化物;首次煅烧时,需要通过燃气加热或者煤炭加热使钕铁硼回收废料加热至煅烧所需的温度,其钕铁硼回收废料在煅烧温度下进行氧化反应的同时产生高温,如此循环进行煅烧处理;同时对煅烧生产的烟气进行含氧量检测,将烟气的含氧量控制在1%至10%之间,其能够对钕铁硼回收废料煅烧时氧消耗进行控制,烟气中的氧消耗过大时可以立即补充空气,使得钕铁硼回收废料能够充分与氧发生反应。

20.本发明中次高温煅烧的煅烧温度为650℃至750℃,该次高温煅烧段为持续煅烧段,因钕铁硼回收废料高温氧化会出现结团情况,使得其持续煅烧有着不可或缺的必要,能够充分将钕铁硼回收废料煅烧氧化生成三氧化二铁、三氧化二钕及其他元素;避免出现漏煅烧的现象。

21.本发明中将烟气经热回收后导入煅烧段以抑制氧化反应,控制反应温度。其原理是通过降低空气中的含氧量来控制钕铁硼废料氧化反映速度,实现控温或者降温的效果,形成控温与控氧化循环的煅烧控制方法,增加铁氧化物中三氧化二铁占比,降低氧化亚铁和四氧化三铁的生产,提高铁的氧化率。另外,烟气经热回收降温后过滤排放或导入煅烧区域,节约成本。

22.本发明中的冷却步骤中,对次高温煅烧生产的物料进行冷却,通过导入空气进行冷却,空气对冷却段物料冷却后同时预热在依次进入次高温煅烧与高温煅烧进行氧化反应,使得煅烧物料能够快速冷却的同时不影响钕铁硼回收废料煅烧氧化反应。

23.本发明中高温煅烧段及次高温煅烧段可设置有多层煅烧层,其设置的煅烧层越多煅烧距离就越长,其根据产量进行设置,产量越大尽量设置多段煅烧段。

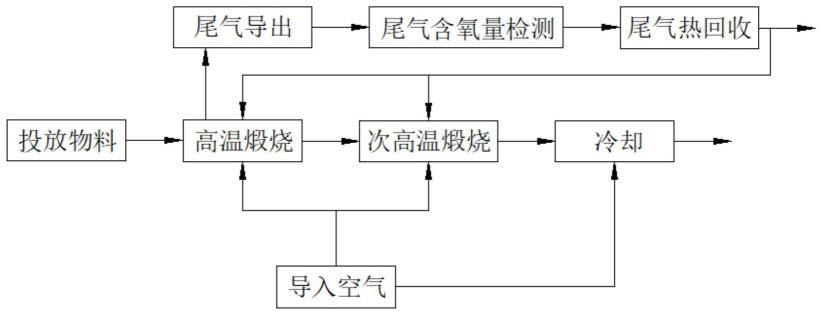

24.本发明所用煅烧设备可以采用多段煅烧炉,其结构由上至下设置有多个煅烧室和旋转输送装置,通过相邻煅烧室的进料口与出料口连通,通过旋转的料耙输送物料。

25.有益效果:

26.(1)本发明的一种钕铁硼废料多段煅烧方法,通过对高温煅烧阶段和或次高温煅烧阶段导入热回收后煅烧产生的烟气,因烟气中氧气含量较低,可以抑制钕铁硼废料氧化速度,达到精准控制煅烧温度的目的。

27.(2)本发明的一种钕铁硼废料多段煅烧方法,通过检测烟气中的含氧量,并控制烟气与氧气的导入量调节煅烧段的氧气含量,以控制钕铁硼废料氧化反应的状态,避免出现钕铁硼废料氧化剧烈导致温度过高情况发生,能够有效的保证钕铁硼废料高温氧化处于可控情况下,降低钕铁硼废料煅烧时生成氧化亚铁和四氧化三铁的含量。

28.(3)使用本发明的一种钕铁硼废料多段煅烧方法,煅烧产物中三氧化二铁占总铁氧化物含量的占比可达90%以上,为后续稀土元素的回收分离提供便利。

附图说明

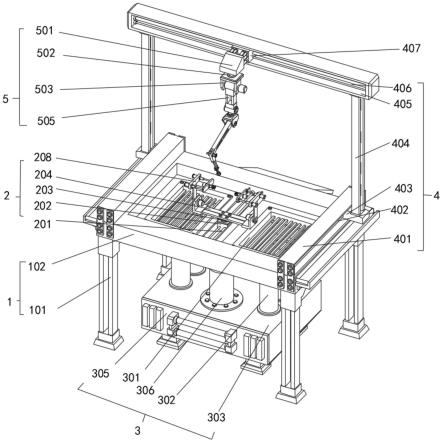

29.图1为本发明钕铁硼废料多段煅烧方法流程示意图;

30.图2为本发明钕铁硼废料多段煅烧方法获得煅烧物的检验报告;

31.图3为本发明可使用的煅烧炉的结构示意图;

32.1-多段炉,2-点火管路,3-空气供给管路,4-尾气供给管路,5-尾气管。

具体实施方式

33.下面结合附图进一步说明本发明的实施例。

34.实施例1

35.如图1,一种钕铁硼废料多段煅烧方法,包括以下步骤:

36.(1)高温煅烧阶段:将钕铁硼废料以1-1.5t/h的速率投入煅烧炉中,以5000m3/h的速度通过气泵导入空气,对钕铁硼废料进行高温煅烧,煅烧温度为700-850℃,煅烧时间为0.2-1h,并对煅烧产生的烟气进行含氧量检测。

37.(2)次高温煅烧阶段:再次进行次高温煅烧,煅烧温度为650-750℃;煅烧时间为0.2-1h。

38.(3)将步骤(1)产生的烟气回收余热后,烟气中氧气的体积含量为2%-5%,导入高温煅烧阶段,烟气与高温煅烧阶段原有的空气混合后,降低高温煅烧阶段中的氧气含量,根据检测温度适当调整烟气的通入量,当反应温度超过800℃,增加烟气通入量,当反应温度低于700℃,减少或者停止通烟气。控制高温煅烧阶段反应温度在700-850℃范围内。

39.(4)冷却,采用空气冷却,空气对次高温煅烧的物料进行风冷,风冷后的空气被预热再依次进入次高温煅烧阶段与高温煅烧段阶段。

40.煅烧后产物中三氧化二铁占总氧化铁的百分比为86-88%。

41.实施例2

42.如图1,一种钕铁硼废料多段煅烧方法,包括以下步骤:

43.(1)高温煅烧阶段:将钕铁硼废料以2-2.5t/h的速率投入煅烧炉中,以8000m3/h的速度通过气泵导入空气,对钕铁硼废料进行高温煅烧,分为两层煅烧层,根据物料的流入顺序,两层煅烧层温度依次为800-850℃、700-800℃,煅烧时间为0.2-0.8h,并对煅烧产生的烟气进行含氧量检测。

44.(2)次高温煅烧阶段:再次进行次高温煅烧,分为两层煅烧层,根据物料的流入顺序,两层煅烧层的温度依次为650-750℃、550-700℃;煅烧时间为0.2-0.5h。

45.(3)将步骤(1)产生的烟气回收余热后,烟气中氧气的体积含量为4%-8%,分别导入高温煅烧阶段的两个煅烧层,降低高温煅烧阶段中的氧气含量,根据检测温度适当调整

烟气的通入量,当反应温度超过800℃,增加烟气通入量,当反应温度低于700℃,减少或者停止通烟气。控制两层煅烧层温度依次在800-850℃、700-800℃范围内。

46.将步骤(1)产生的烟气回收余热后,烟气中氧气的体积含量为4%-8%,分别导入次高温煅烧阶段的两个煅烧层,降低次高温煅烧阶段中的氧气含量,根据检测温度适当调整烟气的通入量,当反应温度超过700℃,增加烟气通入量,当反应温度低于600℃,减少或者停止通烟气。控制两层煅烧层的温度依次在650-750℃、550-700℃范围内。

47.(4)冷却,采用空气冷却,空气对次高温煅烧的物料进行风冷,风冷后的空气被预热再依次进入次高温煅烧阶段与高温煅烧段阶段。

48.煅烧后产物中三氧化二铁占总氧化铁的百分比为88-90%。

49.实施例3

50.如图1,一种钕铁硼废料多段煅烧方法,包括以下步骤:

51.(1)高温煅烧阶段:将钕铁硼废料以3-4t/h的速率投入煅烧炉中,以15000m3/h的速度通过气泵导入空气,对钕铁硼废料进行高温煅烧,分为三层煅烧层,根据物料的流入顺序,三层煅烧层的温度依次为800-850℃、750-800℃和700-780℃,煅烧时间为0.2-0.5h,并对煅烧产生的烟气进行含氧量检测。

52.(2)次高温煅烧阶段:再次进行次高温煅烧,分为三层煅烧层,根据物料的流入顺序,三层煅烧层的温度依次为650℃-750℃、600-700℃和550-650℃。煅烧时间为0.4-0.6h。

53.(3)将步骤(1)产生的烟气回收余热后,烟气中氧气的体积含量为4%-6%,分别导入高温煅烧阶段的三个煅烧层,降低氧气含量,根据检测温度适当调整烟气的通入量,当反应温度超过800℃,增加烟气通入量,当反应温度低于700℃,减少或者停止通烟气。控制三层煅烧层温度依次在800-850℃、750-800℃和700-780℃范围内。

54.将步骤(1)产生的烟气回收余热后,烟气中氧气的体积含量为4%-8%,分别导入次高温煅烧阶段的三个煅烧层,降低氧气含量,根据检测温度适当调整烟气的通入量,当反应温度超过700℃,增加烟气通入量,当反应温度低于620℃,减少或者停止通烟气。控制三层煅烧层温度依次在650℃-750℃、600-700℃和550-650℃范围内。

55.(4)冷却,采用空气冷却,空气对次高温煅烧的物料进行风冷,风冷后的空气被预热再依次进入次高温煅烧阶段与高温煅烧段阶段。

56.煅烧后产物中三氧化二铁占总氧化铁的百分比为90-93%。

57.以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都涵盖在本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。