1.本发明涉及铜基摩擦材料制备技术领域,更具体地说,它涉及一种高能载制动工况用铜基粉末冶金材料。

背景技术:

2.高铁动车正朝着高速化、轻量化及智能化的方向发展,高铁动车稳定运行速度均已达到或超过300km/h,并向着更高速发展,动车在300km/h时紧急制动工况下,制动能量密度高达450j/mm2,在制动过程中,摩擦副材料的单位面积能载高于3000j/cm2称为高能制动,同时高能制动使得摩擦副接触表面的闪点温度高达900℃,因此传统制动材料已经难以适应列车高速化、轻量化的发展要求,亟需一种高能载制动工况用铜基粉末冶金材料来满足需求。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种高能载制动工况用铜基粉末冶金材料。

4.为实现上述目的,本发明提供了如下技术方案:一种高能载制动工况用铜基粉末冶金材料,所述铜基粉末冶金材料制备所用原材料按照质量百分数计,包括以下成分,铜粉40-55%、锡粉1-4%、铁粉10-20%、石墨粉10-18%、铁合金粉5-11%、硬质金属粉0.5-3%、陶瓷颗粒0.5-2.5%、非金属碳化物0.5-2.5%。

5.本发明进一步设置为:所述铜粉、锡粉和铁粉粒度范围为50-200μm;所述铁合金粉粒度范围为10-120μm;所述硬质金属粉粒度范围为0—45μm;所述陶瓷颗粒粒度范围为0—45μm;所述非金属碳化物粒度范围为0-45μm。

6.本发明进一步设置为:所述石墨粉包括颗粒石墨和鳞片石墨,所述颗粒石墨粒度范围为60-300μm;所述鳞片石墨粒度范围为150-500μm,所述颗粒石墨与鳞片石墨质量比为1:3-1:1。

7.本发明进一步设置为:所述铁合金粉设置为铬铁粉。

8.本发明进一步设置为:所述硬质金属粉包括钨粉、钼粉中一种或两种。

9.本发明进一步设置为:所述陶瓷颗粒包括莫来石、氧化锆、锆砂中一种及以上。

10.本发明进一步设置为:所述非金属碳化物颗粒包括碳化硼、碳化硅中一种或两种。

11.通过采用上述技术方案,对铜基粉末冶金材料按照tj/cl 307-2019《动车组暂行技术条件》中程序进行检测,其中,测试用铸钢制动盘尺寸为φ640mm

×

80mm,轮径为920mm,轴重5.7t,摩擦半径为251mm,主要检测结果如下:1、经检测,各项摩擦系数要求满足技术条件相关规定;2、在时速为200-350km/h最大压力下,平均摩擦系数值范围为0.339-0.377,波动值为0.04范围内,高温热衰退较小;3、高温及冷却后的静摩擦系数分别为0.416、0.398;4、测试后平均磨耗值为0.12cm3/mj,低于技术条件中“磨耗值不大于0.35 cm3/mj”要求,从测试结果可以看出,使用本发明铜基粉末冶金材料制备的摩擦单元,摩擦系数较为平稳,且

在高速大压力大能载制动过程中,摩擦系数热衰退较小,具有较好的高温性能,摩擦材料磨耗值较小,使用该配方的铜基粉末冶金材料是一种良好的高速制动材料。

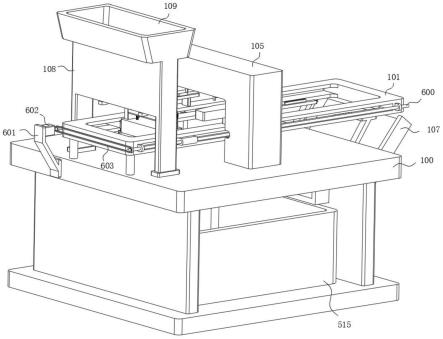

附图说明

12.图1为本发明铜基粉末冶金材料按照tj/cl 307-2019《动车组暂行技术条件》中程序进行多次测试各速度段的平均摩擦系数值。

具体实施方式

13.参照图1对本发明一种高能载制动工况用铜基粉末冶金材料实施例做进一步说明。

14.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

15.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

16.一种高能载制动工况用铜基粉末冶金材料,铜基粉末冶金材料制备所用原材料按照质量百分数计,包括以下成分,铜粉40-55%、锡粉1-4%、铁粉10-20%、石墨粉10-18%、铁合金粉5-11%、硬质金属粉0.5-3%、陶瓷颗粒0.5-2.5%、非金属碳化物0.5-2.5%,铜粉、锡粉和铁粉粒度范围为50-200μm;铁合金粉粒度范围为10-120μm;硬质金属粉粒度范围为0—45μm;陶瓷颗粒粒度范围为0—45μm;非金属碳化物粒度范围为0-45μm,石墨粉包括颗粒石墨和鳞片石墨,颗粒石墨粒度范围为60-300μm;鳞片石墨粒度范围为150-500μm,颗粒石墨与鳞片石墨质量比为1:3-1:1,铁合金粉设置为铬铁粉,硬质金属粉包括钨粉、钼粉中一种或两种,陶瓷颗粒包括莫来石、氧化锆、锆砂中一种及以上,非金属碳化物颗粒包括碳化硼、碳化硅中一种或两种,按以上配比要求将称好的各种粉末原材料以及适量的有机溶剂一并放入混料机中进行混合,得到了均匀的混合料,对混合料称取所需的重量,放入钢制模具中进行压制,压制结束后得到所需形状的压坯,将压坯及钢背板组合后,同时均匀摆放在工装盘上,放入通有保护气体的烧结炉中,烧结温度890-1000℃,保温时间为1.5-3h,冷却出炉后得到所需的烧结件,将烧结件与所需的零部件进行加工组装,得到动车组闸片成品。

17.对烧结件按照在tj/cl 307-2019《动车组暂行技术条件》中程序进行多次测试各速度段摩擦系数值,检测结果参照说明书附图图1。

18.实施例1:本实施例的铜基粉末冶金材料,各组分按照质量百分数划分:铜粉48%,锡粉3%,铁粉16%,颗粒石墨7.5%,鳞片石墨8.5%,铬铁粉11%,钨粉1.5%,钼粉1%,莫来石、氧化锆及锆砂混合物共2%,碳化硼、碳化硅混合物共1.5%。

19.对该材料进行制动检测,检测条件为:铸钢制动盘尺寸为φ640mm

×

80mm,轮径为

920mm,轴重5.7t,摩擦半径为251mm;干燥工况、制动初始速度为250km/h、300km/h,双侧闸片压力在32kn时,以及干燥工况、制动初始速度为350km/h,双侧闸片压力为fb1/fb2(18/32)kn时,摩擦系数检测结果分别为:当动车速度在250km/h进行制动时,平均摩擦系数范围为0.369~0.378;当动车速度在300km/h进行制动时,平均摩擦系数范围为0.355~0.363;当动车速度在350km/h进行制动时,平均摩擦系数范围为0.334~0.342,由此可见,使用本发明的配方制作形成的摩擦单元,其平均摩擦系数范围满足在tj/cl 307-2019《动车组暂行技术条件》中所指定的范围。

20.实施例2:本实施例的铜基粉末冶金材料,各组分按照质量百分数划分:铜粉51%,锡粉3%,铁粉18%,颗粒石墨7%,鳞片石墨7%,铬铁粉9%,钨粉0.5%,钼粉1.5%,莫来石、氧化锆及锆砂混合物共1.5%,碳化硼、碳化硅混合物共1.5%。

21.对该材料进行制动检测,检测条件与实施案例1相同,摩擦系数检测结果为:当动车速度在250km/h进行制动时,平均摩擦系数范围为0.368~0.377;当动车速度在300km/h进行制动时,平均摩擦系数范围为0.350~0.359;当动车速度在350km/h进行制动时,平均摩擦系数范围为0.331~0.340,由此可见,使用本发明的配方制作形成的摩擦单元,其平均摩擦系数范围满足在tj/cl 307-2019《动车组暂行技术条件》中所指定的范围。

22.实施例3:本实施例的铜基粉末冶金材料,各组分按照质量百分数划分:铜粉51%,锡粉4%,铁粉16%,颗粒石墨5%,鳞片石墨6%,铬铁粉11%,钨粉1.5%,钼粉1%,莫来石、氧化锆及锆砂混合物共2%,碳化硼、碳化硅混合物共2.5%。

23.对该材料进行制动检测,检测条件与实施案例1相同,摩擦系数检测结果为:当动车速度在250km/h进行制动时,平均摩擦系数范围为0.375~0.381;当动车速度在300km/h进行制动时,平均摩擦系数范围为0.365~0.372;当动车速度在350km/h进行制动时,平均摩擦系数范围为0.341~0.352,由此可见,使用本发明的配方制作形成的摩擦单元,其平均摩擦系数范围满足在tj/cl 307-2019《动车组暂行技术条件》中所指定的范围。

24.以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行通常的变化和替换都应包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。