1.本发明涉及密封胶领域,特别是涉及一种氨基硅烷改性增粘剂、高耐水性硅烷改性聚醚胶及其制备方法。

背景技术:

2.装配式建筑具有建造效率高、资源能源消耗小、环境污染少、现场施工人员少、资金设备周转率高等许多优点,近年来在我国得到了快速的发展。装配式建筑预制构件在拼装过程中存在大量接缝需要进行防水密封处理,尤其是外墙接缝,密封胶是防水密封的第一到防线,其性能好坏将直接影响到防水密封效果,对房屋质量的影响至关重要。装配式建筑用密封胶与传统建筑密封胶不一样,装配式建筑外墙接缝在预制构件热胀冷缩、风压、地基沉降等作用下会产生位移变化,使密封胶受到拉伸、压缩、剪切等作用力,从而导致脱胶、开裂风险,因此需要使用低模量高位移能力的密封胶产品。根据装配式建筑对接缝防水密封的要求,目前应用较多的是25lm单组分低模量硅烷改性聚醚胶。

3.装配式建筑密封胶要经过长期日晒雨淋的考验,要求密封胶具有优异的耐水性能(浸水或泡水粘接性能)。然而现有装配式建筑用单组分硅烷改性聚醚胶按jc/t 881-2017、gb/t 14683-2017等现有标准检测,泡水粘接性能测试为浸水4天定伸无破坏,要求较低,很多产品实际耐水性能不佳。另外现有单组分低模量硅烷改性聚醚胶在位移能力、弹性恢复率、内聚强度等方面还有较大提升空间,而这些性能对装配式建筑防水密封效果及耐久性具有较大影响。因此非常有必要采用新的技术手段,提升装配式用单组分硅烷改性聚醚胶的耐水性、位移能力等综合性能。

技术实现要素:

4.为克服现有技术的缺陷,有必要提供一种泡水粘接性好、位移能力高的低模量硅烷改性聚醚胶及其制备方法。基于此,本发明合成了一种具有多爪结构的含聚醚链段的氨基硅烷改性增粘剂,该氨基硅烷改性增粘剂能够明显提高硅烷改性聚醚胶与基材的粘接性,特别是泡水粘接性,同时还能提高硅烷改性聚醚胶的位移能力、弹性恢复率、内聚强度等综合性能。与市面现有产品相比具有明显的优势。

5.具体的技术方案包括如下。

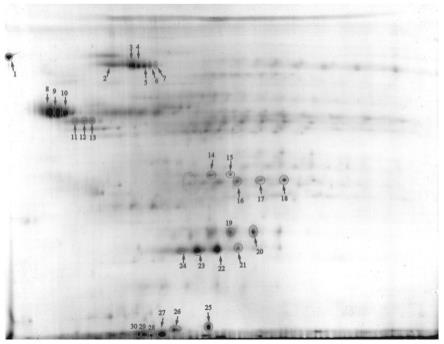

6.一种氨基硅烷改性增粘剂,具有如下结构:

[0007][0008]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40;

[0009]

r为氨基硅烷偶联剂去掉氨基后的残基。

[0010]

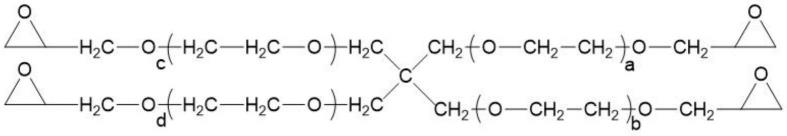

一种氨基硅烷改性增粘剂,由环氧基封端聚醚与氨基硅烷偶联剂反应得到;所述

环氧基封端聚醚具有如下结构:

[0011][0012]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0013]

在其中一些实施例中,所述氨基硅烷偶联剂选自γ-氨丙基三甲氧基硅烷(kh540)、γ-氨丙基三乙氧基硅烷(kh550)和3-氨丙基甲基二甲氧基硅烷中的至少一种。

[0014]

在其中一些实施例中,所述环氧基封端聚醚中的环氧基与所述氨基硅烷偶联剂中的氨基的摩尔比为1:1.2~1.5。

[0015]

本发明还提供了所述氨基硅烷改性增粘剂的制备方法,包括如下技术方案。

[0016]

一种所述氨基硅烷改性增粘剂的制备方法,包括如下步骤:将所述环氧基封端聚醚与所述氨基硅烷偶联剂在25℃-50℃的温度下反应40min-1.5h,即得所述氨基硅烷改性增粘剂。

[0017]

在其中一些实施例中,所述反应的温度为35℃-45℃,时间为55min-65min。

[0018]

本发明还提供了一种硅烷改性聚醚胶,该硅烷改性聚醚胶与基材的粘接性好,特别是泡水粘接性好,同时具有高位移能力、高弹性恢复率、高内聚强度等综合性能,与市面现有产品相比具有明显的优势。包括如下技术方案。

[0019]

一种硅烷改性聚醚胶,由包括硅烷改性聚醚聚合物和所述氨基硅烷改性增粘剂的原料制备而成。

[0020]

在其中一些实施中,所述氨基硅烷改性增粘剂在硅烷改性聚醚胶中的质量百分比为1-5%。

[0021]

在其中一些实施例中,以重量份计,所述硅烷改性聚醚胶由包括如下组分的原料制备而成:

[0022][0023]

在其中一些实施例中,所述硅烷改性聚醚聚合物为式(i)和/或(式ii)所示结构的聚合物:

[0024][0025]

在其中一些实施例中,所述硅烷改性聚醚聚合物在25℃下的粘度为6-82pa.s。

[0026]

在其中一些实施例中,所述增强填料选自纳米活性碳酸钙、硅微粉和重质碳酸钙或滑石粉中的至少一种。

[0027]

在其中一些实施例中,所述增塑剂选自邻苯二甲酸二辛酯、邻苯二甲酸二异癸酯、邻苯二甲酸二异壬酯、邻苯二甲酸二丁酯、己二酸二辛酯、已二酸二异癸酯、癸二酸二辛酯、癸二酸二异辛酯、磷酸二苯一辛酯、磷酸甲苯二苯酯和聚丙二醇中的至少一种。

[0028]

在其中一些实施例中,所述触变剂选自聚酰胺蜡、氢化蓖麻油、有机膨润土和气相白炭黑中的至少一种。

[0029]

在其中一些实施例中,所述除水剂选自乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷和乙烯基甲基二甲氧基硅烷中的至少一种。

[0030]

在其中一些实施例中,所述催化剂选自二醋酸二丁基锡、二月桂酸二丁基锡、二醋酸二辛基锡、辛酸亚锡和二正丁基双(乙酰丙酮基)锡中的至少一种。

[0031]

在其中一些实施例中,以重量份计,所述硅烷改性聚醚胶由包括如下组分的原料制备而成:

[0032][0033]

所述硅烷改性聚醚聚合物的结构式为:

[0034]

其在25℃下的粘度为20pa.s;

[0035]

所述氨基硅烷改性增粘剂的结构式为:

[0036][0037]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0038]

本发明还提供了上述的硅烷改性聚醚胶的制备方法,包括如下技术方案。

[0039]

一种上述的硅烷改性聚醚胶的制备方法,包括如下步骤:

[0040]

将所述硅烷改性聚醚聚合物、增强填料、触变剂和增塑剂混合搅拌均匀,再加入所述除水剂,搅拌均匀,再加入所述氨基硅烷改性增粘剂和催化剂,于真空条件下搅拌均匀,出料,即得所述硅烷改性聚醚胶。

[0041]

在其中一些实施例中,所述硅烷改性聚醚胶的制备方法包括如下步骤:

[0042]

将所述硅烷改性聚醚聚合物、增强填料、触变剂和增塑剂混合搅拌20min-60min,再加入所述除水剂,搅拌15min-30min,再加入所述氨基硅烷改性增粘剂和催化剂,于-0.09~-0.1的真空条件下搅拌20min-50min,出料,即得所述硅烷改性聚醚胶。

[0043]

本发明合成了一种具有多爪结构的含聚醚链段的氨基硅烷改性增粘剂,该氨基硅烷改性增粘剂所含的聚醚链段与硅烷改性聚醚胶的主链结构类似,有利于提高与聚醚胶体系的相容性,同时聚醚链段的存在使得制备的硅烷改性聚醚胶具有良好的柔韧性;该氨基硅烷改性增粘剂与传统的硅烷偶联剂相比,具有更多的可水解基团,能够更好的与被粘接基材表面的羟基发生水解缩合反应,有利于提高聚醚胶与基材的粘接性,特别是泡水粘接性;该氨基硅烷改性增粘剂所具有的多个可水解基团还能与硅烷改性聚醚聚合物水解后的硅羟基发生缩合反应,有利于提高硅烷改性聚醚胶的位移能力、弹性恢复率、内聚强度等综合性能。因此,与现有技术相比,本发明具有以下有益效果:

[0044]

本发明通过添加本发明合成的氨基硅烷改性增粘剂,使所得硅烷改性聚醚胶与基材的粘接性好,特别是泡水粘接性好,同时具有高位移能力、高弹性恢复率、高内聚强度等综合性能,与市面现有产品相比具有明显的优势。

具体实施方式

[0045]

下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0046]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

[0047]

本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有

的其它步骤。

[0048]

在本发明中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

[0049]

本发明所述环氧基封端聚醚可以通过如下方法制备得到:

[0050]

(1)称取一定量的季戊聚醚四元醇(pp150),加热至100-120℃真空脱水0.5-1h,然后通干燥氮气冷却至室温;加入bf3o(c2h5)2催化剂(三氟化硼-乙醚络合物),bf3o(c2h5)2:pp150=1:100~150(质量比),搅拌均匀;

[0051]

(2)升温至55-70℃,在搅拌下用恒压漏斗缓慢滴加环氧氯丙烷,环氧氯丙烷:pp150=1:2~2.5(质量比),要求滴加时间不超过2h,然后保温反应7-8h,抽真空除去未反应的环氧氯丙烷;

[0052]

(3)降温至45℃,加入甲苯稀释,然后分多次加入固体naoh,naoh:pp150=1:6.5~7(质量比)加入的时间不超过2h,保温反应5-6h;

[0053]

(4)将反应液抽滤,用分液漏斗收集滤液后再用甲苯萃取有机相,最后用蒸馏水洗涤至中性;

[0054]

(5)将有机相置于烧杯中,放入110℃鼓风干燥箱去溶剂7-8h,然后置于110℃真空干燥箱中真空脱溶剂0.5-1h,得到流动性较好的低粘度聚合物,即环氧基封端聚醚。反应式如下:

[0055][0056]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0057]

以下实施例中所述氨基硅烷改性增粘剂的制备方法如下:

[0058]

(1)称取一定量的季戊聚醚四元醇(pp150),加热至110℃真空脱水40min,然后通干燥氮气冷却至室温;加入bf3o(c2h5)2催化剂(三氟化硼-乙醚络合物),bf3o(c2h5)2:pp150=1:120(质量比),搅拌均匀;

[0059]

(2)升温至60℃,在搅拌下用恒压漏斗缓慢滴加环氧氯丙烷,环氧氯丙烷:pp150=1:2.2(质量比),要求滴加时间不超过2h,然后保温反应7h,抽真空除去未反应的环氧氯丙烷;

[0060]

(3)降温至45℃,加入甲苯稀释,然后分多次加入固体naoh,naoh:pp150=1:6.8(质量比)加入的时间不超过2h,保温反应5h;

[0061]

(4)将反应液抽滤,用分液漏斗收集滤液后再用甲苯萃取有机相,最后用蒸馏水洗

涤至中性;

[0062]

(5)将有机相置于烧杯中,放入110℃鼓风干燥箱去溶剂8h,然后置于110℃真空干燥箱中真空脱溶剂40min,得到流动性较好的低粘度聚合物,即环氧基封端聚醚。

[0063]

(6)按照环氧基与氨基的摩尔比为1:1.2-1.5,将步骤(5)制备的环氧基封端聚醚与氨基硅烷偶联剂在40℃下低速搅拌反应1h,得到具有多个可水解反应基团的多爪型氨基硅烷改性增粘剂。

[0064]

氨基硅烷改性增粘剂的制备中涉及的反应式如下:

[0065][0066]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40;r-nh2为氨基硅烷偶联剂,可为γ-氨丙基三甲氧基硅烷(kh540)、γ-氨丙基三乙氧基硅烷(kh550)、3-氨丙基甲基二甲氧基硅烷中的至少一种。

[0067]

以下为具体实施例。

[0068]

实施例1

[0069]

本实施例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0070][0071]

所述硅烷改性聚醚聚合物的结构式为:

[0072]

在25℃下的粘度为82pa.s。

[0073]

所述氨基硅烷改性增粘剂采用kh540反应封端,即r-nh2为kh540;环氧基与氨基的摩尔比为1:1.2。

[0074]

本实施例所得氨基硅烷改性增粘剂的核磁氢谱(氘代氯仿,ppm):化学位移在3.6-3.8之间有四个n-h的峰,化学位移在5.3-5.4之间有四个-oh的峰,化学位移在3.5-3.6之间有多个si-och3的峰,化学位移在1.3-1.4之间有多个亚甲基的峰以及化学位移在3.54-3.63之间有多个h2c-o-ch

2-的峰;对所得氨基硅烷改性增粘剂做ft-ir光谱分析,发现在3350(-nh-)、1296(n-c)、1250(c-o)、3328(-oh)cm-1

均有特征吸收峰,同时出现了1100和1080cm-1

处的(si-o、c-o)伸缩振动吸收峰;说明本实施例所得氨基硅烷改性增粘剂的结构式如下:

[0075][0076]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0077]

本实施例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0078]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙)、触变剂(聚酰胺蜡)、增塑剂(邻苯二甲酸二丁酯),搅拌50分钟均匀后,加入除水剂(乙烯基三乙氧基硅烷),搅拌20分钟,加入氨基硅烷改性增粘剂、催化剂(二月桂酸二丁基锡),于-0.09~-0.1真空条件下,搅拌30分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0079]

实施例2

[0080]

本实施例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0081][0082]

所述硅烷改性聚醚聚合物的结构式为:

[0083]

其中,在25℃下的粘度为8pa.s的聚合物20份,粘度为82pa.s的聚合物5份。

[0084]

所述氨基硅烷改性增粘剂采用kh550反应封端,即r-nh2为kh550;环氧基与氨基的摩尔比为1:1.5。

[0085]

本实施例所得氨基硅烷改性增粘剂核磁氢谱(氘代氯仿,ppm):化学位移在3.6-3.8之间有四个n-h的峰,化学位移在5.3-5.4之间有四个-oh的峰,3.8-4.0之间有多个si-oc2h5的峰以及化学位移在3.54-3.63之间有多个h2c-o-ch

2-的峰。对所得氨基硅烷改性增粘剂做ft-ir光谱分析,发现在3350(-nh-)、1296(n-c)、1250(c-o)、3350(-oh)cm-1

均有特征吸收峰,同时出现了1094和1080cm-1

处的(si-o、c-o)伸缩振动吸收峰。说明本实施例所得氨基硅烷改性增粘剂的结构式如下:

[0086][0087]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0088]

本实施例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0089]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙和重质碳酸钙)、触变剂(聚酰胺蜡)、增塑剂(邻苯二甲酸二辛酯),搅拌60分钟均匀后,加入除水剂(乙烯基三甲氧

基硅烷),搅拌20分钟,加入氨基硅烷改性增粘剂、催化剂(二醋酸二辛基锡),于-0.09~-0.1真空条件下,搅拌40分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0090]

实施例3

[0091]

本实施例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0092][0093]

所述硅烷改性聚醚聚合物的结构式为:

[0094]

在25℃下的粘度为15pa.s。

[0095]

所述氨基硅烷改性增粘剂采用3-氨丙基甲基二甲氧基硅烷反应封端,即r-nh2为3-氨丙基甲基二甲氧基硅烷;环氧基与氨基的摩尔比为1:1.35。

[0096]

本实施例所得氨基硅烷改性增粘剂的核磁氢谱(氘代氯仿,ppm):化学位移在3.6-3.8之间有四个n-h的峰,化学位移在5.3-5.4之间有四个-oh的峰,化学位移在3.5-3.6之间有多个si-och3的峰,化学位移在1.3-1.4之间有多个亚甲基的峰,化学位移在3.54-3.63之间有多个-h2c-o-ch

2-的峰以及化学位移在0.13-0.14之间有4个甲基的峰。对所得氨基硅烷改性增粘剂做ft-ir光谱分析,发现在3350(-nh-)、1296(n-c)、1250(c-o)、3345(-oh)、2962(ch3)cm-1

均有特征吸收峰,同时出现了1100和1080cm-1

处的(si-o、c-o)伸缩振动吸收峰。说明本实施例所得氨基硅烷改性增粘剂的结构式如下:

[0097]

[0098]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0099]

本实施例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0100]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙和硅微粉)、触变剂(聚酰胺蜡)、增塑剂(已二酸二异癸酯),搅拌60分钟均匀后,加入除水剂(乙烯基三甲氧基硅烷),搅拌20分钟,加入氨基硅烷改性增粘剂、催化剂(二正丁基双(乙酰丙酮基)锡

[0101]

),于-0.09~-0.1真空条件下,搅拌40分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0102]

实施例4

[0103]

本实施例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0104][0105]

所述硅烷改性聚醚聚合物的结式为:

[0106]

在25℃下的粘度为25pa.s。

[0107]

所述氨基硅烷改性增粘剂采用3-氨丙基甲基二甲氧基硅烷反应封端,即r-nh2为3-氨丙基甲基二甲氧基硅烷;环氧基与氨基的摩尔比为1:1.4;所得氨基硅烷改性增粘剂的结构式与实施例3相同。

[0108]

本实施例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0109]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙)、触变剂(聚酰胺蜡)、增塑剂(磷酸甲苯二苯酯),搅拌25分钟均匀后,加入除水剂(乙烯基三甲氧基硅烷),搅拌30分钟,加入氨基硅烷改性增粘剂、催化剂(二正丁基双(乙酰丙酮基)锡),于-0.09~-0.1真空条件下,搅拌50分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0110]

实施例5

[0111]

本实施例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0112][0113]

所述硅烷改性聚醚聚合物的结构式为:在25℃下的粘度为20pa.s。

[0114]

所述氨基硅烷改性增粘剂采用kh550反应封端,即r-nh2为kh550;环氧基与氨基的摩尔比为1:1.25;所得氨基硅烷改性增粘剂的结构式与实施例2相同。

[0115]

本实施例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0116]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙)、触变剂(聚酰胺蜡)、增塑剂(ppg3000),搅拌60分钟均匀后,加入除水剂(乙烯基甲基二甲氧基硅烷),搅拌15分钟,加入氨基硅烷改性增粘剂、催化剂(二正丁基双(乙酰丙酮基)锡),于-0.09~-0.1真空条件下,搅拌20分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0117]

对比例1:

[0118]

本对比例与实施例4的区别在于用3-氨丙基甲基二甲氧基硅烷代替实施例4中的氨基硅烷改性增粘剂,其它组分和制备方法都与实施例4相同。具体如下:

[0119]

本对比例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0120][0121]

本对比例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0122]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙)、触变剂(聚酰胺蜡)、增

塑剂(磷酸甲苯二苯酯),搅拌25分钟均匀后,加入除水剂(乙烯基三甲氧基硅烷),搅拌30分钟,加入3-氨丙基甲基二甲氧基硅烷、催化剂(二正丁基双(乙酰丙酮基)锡,于-0.09~-0.1真空条件下,搅拌50分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0123]

对比例2:

[0124]

本对比例与实施例5的区别在于以γ-氨丙基三乙氧基硅烷(kh550)代替所述氨基硅烷改性增粘剂,其它原料组成与制备方法都与实施例5相同。具体如下:

[0125]

本对比例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0126][0127]

本对比例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0128]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙)、触变剂(聚酰胺蜡)、增塑剂(ppg3000),搅拌60分钟均匀后,加入除水剂(乙烯基甲基二甲氧基硅烷),搅拌15分钟,加入kh550、催化剂(二正丁基双(乙酰丙酮基)锡,于-0.09~-0.1真空条件下,搅拌20分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0129]

对比例3

[0130]

本对比例与实施例5的区别在于以环氧基封端聚醚代替所述氨基硅烷改性增粘剂,其它原料组成与制备方法都与实施例5相同。具体如下:

[0131]

本对比例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0132]

[0133]

所述硅烷改性聚醚聚合物的结构式为:粘度为20pa.s。

[0134]

所述环氧基封端聚醚的结构式为:

[0135][0136]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0137]

本对比例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0138]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙)、触变剂(聚酰胺蜡)、增塑剂(ppg3000),搅拌60分钟均匀后,加入除水剂(乙烯基甲基二甲氧基硅烷),搅拌15分钟,加入环氧基封端聚醚、催化剂(二正丁基双(乙酰丙酮基)锡,于-0.09~-0.1真空条件下,搅拌20分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0139]

对比例4

[0140]

本对比例与实施例5的区别在于以γ-氨丙基三乙氧基硅烷(kh550)和环氧基封端聚醚代替所述氨基硅烷改性增粘剂,其它原料组成与制备方法都与实施例5相同。具体如下:

[0141]

本对比例提供的高耐水性低模量硅烷改性聚醚胶,由以下重量份的组分制备而成:

[0142][0143]

所述硅烷改性聚醚聚合物的结构式为:粘度为20pa.s。

[0144]

所述环氧基封端聚醚的结构式为:

[0145][0146]

其中,1≤a≤15,1≤b≤15,1≤c≤15,1≤d≤15,4≤a b c d≤40。

[0147]

本对比例提供的高耐水性低模量硅烷改性聚醚胶的制备方法包括如下步骤:

[0148]

将所述硅烷改性聚醚聚合物、增强填料(纳米活性碳酸钙)、触变剂(聚酰胺蜡)、增塑剂(ppg3000),搅拌60分钟均匀后,加入除水剂(乙烯基甲基二甲氧基硅烷),搅拌15分钟,加入γ-氨丙基三乙氧基硅烷(kh550)、环氧基封端聚醚、催化剂(二正丁基双(乙酰丙酮基)锡,于-0.09~-0.1真空条件下,搅拌20分钟,出料即得所述高耐水性低模量硅烷改性聚醚胶。

[0149]

本对比例由于在制胶过程中加入γ-氨丙基三乙氧基硅烷(kh550)和环氧基封端聚醚后,两者之间会发生反应,导致胶料出现部分团聚,难以分散,从而导致密封胶外观、储存性及施工性差。

[0150]

对比例5:

[0151]

选用市面上所售某司所产25lm硅烷改性聚醚胶。

[0152]

将实施例1-5、对比例1-4制备的硅烷改性聚醚胶以及对比例5中的硅烷改性聚醚胶进行性能测试,测试方法如下:

[0153]

位移能力按gb/t 22083-2008标准测试分级。

[0154]

弹性恢复率按gb/t 13477.17-2017标准测试。

[0155]

拉伸模量按gb/t 13477.8-2017标准测试。

[0156]

定伸粘接性按gb/t 13477.8-2017标准测试。

[0157]

冷拉-热压后粘接性按gb/t 13477.13-2017标准测试。

[0158]

浸水后定伸粘接性(4天)按gb/t 13477.11-2017标准测试,浸水时间为4天。试验结束后按gb/t 22083-2008中7.1检查试件,按7.3进行试件破坏的评定。

[0159]

浸水后定伸粘接性(30天)参照gb/t 13477.11-2017标准测试,浸水时间为30天。试验结束后按gb/t 22083-2008中7.1检查试件,按7.3进行试件破坏的评定。

[0160]

浸水后定伸粘接性(60天)参照gb/t 13477.11-2017标准测试,浸水时间为60天。试验结束后按gb/t 22083-2008中7.1检查试件,按7.3进行试件破坏的评定。

[0161]

浸水后定伸粘接性(180天)参照gb/t 13477.11-2017标准测试,浸水时间为180天。试验结束后按gb/t 22083-2008中7.1检查试件,按7.3进行试件破坏的评定。

[0162]

测试结果如表1所示。

[0163]

表1:

[0164][0165]

从表1的实验结果可以看出,采用本发明合成的氨基硅烷改性增粘剂制备的实施例1-5的硅烷改性聚醚胶都具有非常大的位移能力,均达到现行标准的最高级别50lm。而对比例4由于在密封胶制备过程中加入γ-氨丙基三乙氧基硅烷(kh550)和环氧基封端聚醚后,由于两者之间的反应,胶料出现部分团聚,密封胶外观、储存性及施工性差,勉强制成试样测试后,力学性能拉伸强度仅为0.21mpa,定伸与浸水粘接性均出现破坏,几乎无法满足常规密封胶的粘接密封功能,而其他对比例制备的硅烷改性聚醚胶位移能力只有25lm。实施例1-5的硅烷改性聚醚胶的弹性恢复率、拉伸强度以及断裂伸长率均优于对比例1-5。实施例1-5的硅烷改性聚醚胶在23℃和-20℃时的拉伸模量均小于0.4mpa,符合低模量密封胶的模量要求。实施例1-5的硅烷改性聚醚胶180天浸水后定伸粘接性均无破坏,而对比例1-5中的硅烷改性聚醚胶60天浸水后定伸粘接性均出现破坏,仅添加环氧基封端聚醚的对比例3和对比例5市售硅烷改性聚醚胶30天浸水后定伸粘接性出现破坏现象。说明采用本发明合成的氨基硅烷改性增粘剂能明显提高硅烷改性聚醚胶的耐水性能,同时还能提高硅烷改性聚醚胶的位移能力、弹性恢复率、内聚强度等综合性能。采用本发明所制备的高耐水性低模量硅烷改性聚醚胶作为装配式建筑的防水密封胶,具有良好的耐久性能,能更好的保障装配式建筑的长期防水密封效果。

[0166]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0167]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。