1.本发明涉及烯烃聚合领域,特别涉及了一种烯烃单体共聚合的方法及其应用。

背景技术:

2.以烯烃为单体的共聚合反应可以用来合成部分弹性体或树脂。其中以乙烯、丙烯为主要单体合成的弹性体称为乙丙橡胶,根据共聚单体的不同主要可划分为两种:二元乙丙橡胶和三元乙丙橡胶。乙丙橡胶是20世纪80年代以来发展较快的合成橡胶品种之一,在汽车部件、防水建材、油品添加剂以及聚合物改性剂等方面均有应用,并且全球每年乙丙橡胶的消费量都在提升。为了提高产品的质量以及产量,最重要的方法就是改进乙丙橡胶生产的催化体系。

3.虽然如今应用于乙丙橡胶生产的催化体系己从单一的齐格勒-纳塔催化体系发展到齐格勒-纳塔催化体系、茂金属催化体系、非茂催化体系并存的格局,但是齐格勒-纳塔钒基催化体系(以下简称钒基催化体系)依然在乙丙橡胶的生产中占有不小的比重。该体系中很常见的钒基催化剂有三氯氧钒(vocl3),四氯氧钒(vcl4),三乙酰丙酮钒(v(acac)3)等,而助催化剂通常选用氯化烷基铝。然而,钒基催化剂有着活性不高、容易失活等明显缺点。若采用加大钒基催化剂的用量这一方法来弥补钒基催化体系在活性方面的不足,则会导致产品中钒的含量增加、橡胶的后处理变得困难,所以其在应用方面就会受到影响。并且由于增加了钒基催化剂的用量,导致了用在钒基催化剂的储存方面的成本同样会大大增加。不少研究发现在钒催化体系中加入活化剂,可以使失活的钒中心再次活化,从而延长了钒基催化剂的寿命,增加了钒基催化剂的活性。所以通过加入一种合适的活化剂从而形成新的钒基催化体系,是提高乙烯、丙烯单体共聚合活性的重要方法之一。

4.根据us5332793a的报道,六氯丙烯可以作为钒基催化剂的预氧化剂使用,将主催化剂三氯化钒与四氢呋喃的反应产物进行预氧化,所制备的三元乙丙橡胶的硫化值可达36。根据us5416053a的报道,六氯丙烯也同样可以作为钒基催化剂的活化剂使用,但该报道使用的钒基催化体系在乙烯、丙烯二元共聚反应的催化活性仅可达到996克胶/克钒,远低于其在三元乙丙共聚反应的催化活性(3011克胶/克钒)。因此可以看出,以六氯丙烯等全卤代烃为活化剂的钒基催化体系依旧需要改进。

技术实现要素:

5.本发明的目的是提供一种烯烃单体共聚合的方法,该方法可以用于例如乙烯、丙烯单体的共聚合反应并显著提高反应活性。

6.为实现上述目的,本发明通过在钒基催化体系中引入全卤代烃类活化剂形成新的催化活化体系,并使用该钒基催化体系来提高乙烯、丙烯单体共聚合反应的活性。

7.所述钒基主催化剂的通式为vo(or)nclm,其中钒的价态为正五价,or为烷氧基,n为1、2、或3,m为0、1、或2,且m n=3。

8.在一种可能的设计中,所述烷氧基为甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧

基、异丁氧基、叔丁氧基、正戊氧基、正己氧基、环己氧基中的至少一种。

9.所述活化剂可以为一种含1-5个碳原子的全卤代烃。

10.所述全卤代烃可以选自三氯氟甲烷、四氯化碳、四氯乙烯、四氟乙烯、六氟丙烯、六氯丙烯、六氯环戊二烯、八氯丙烷中的至少一种。

11.所述助催化剂为氯化烷基铝;可以是一氯二甲基铝、一氯二乙基铝、一氯二正丁基铝、一氯二异丁基铝、二氯甲基铝、二氯乙基铝、二氯正丁基铝、二氯异丁基铝、倍半甲基氯化铝、倍半乙基氯化铝、倍半正丁基氯化铝和倍半异丁基氯化铝中的至少一种。

12.所述卤化烷基铝优选倍半乙基氯化铝,其中卤化烷基铝的铝原子与钒基主催化剂的摩尔比优选1~100:1。

13.本发明的活化剂与钒基催化剂的钒的摩尔比为1~80:1,优选1~20:1,更优选5~10:1。

14.本发明的催化体系可以用于乙烯、丙烯单体的共聚合反应。

15.本发明的聚合反应所用到的分子量调节剂为氢气。

16.氢气在混合气摩尔数中所占比优选为1%~3%。

17.本发明的聚合溶剂为脂肪族烷烃或环烷烃,优选己烷或者环己烷。

18.本发明的终止剂为乙醇。

19.本发明的聚合过程中,聚合反应时间一般为10~180分钟,优选20~60分钟。

20.乙烯、丙烯混合气中,丙烯/乙烯的摩尔比为1~5:1。

21.聚合反应温度需控制在0~75℃。

22.聚合压力需保持在0.1~1.0mpa,优选0.4~0.6mpa。

23.本发明实施例所采用的聚合技术为溶液均相聚合技术,所采用的聚合溶剂以己烷最佳,具体聚合操作如下:

24.将反应器进行无水无氧处理,然后向反应器中加入相当于反应器容积40~70%的溶剂。聚合反应使用的反应器为一种夹套反应器。夹套的作用是可以通入冷却介质来控制反应温度。然后向反应釜中通入原料气,在本发明中,原料气按照摩尔比乙烯:丙烯:氢气=1:(4~5):(0.01~0.03)配制。接着加入钒基主催化剂、助催化剂、活化剂,其中钒基主催化剂的加入量为0.02~0.1mmol/100ml溶剂、助催化剂的加入量为0.02~10mmol/100ml溶剂、活化剂的加入量为0.02~8mmol/100ml溶剂。反应过程中通过原料气加气阀控制聚合反应压力恒定在0.1~1.0mpa,聚合30~120分钟后,加入乙醇使反应终止。

25.本发明使用了一种加入全卤代烃活化剂的钒基催化体系,并控制助催化剂中铝原子与钒基主催化剂的摩尔比(简称al/v),使得乙烯、丙烯单体的共聚合活性明显提高。此外,还尝试减少了活化剂的用量,在保持活性的同时还可以降低产品的氯含量,使产品后续处理更容易。

具体实施方式

26.下面将更详细地描述本发明的优选实施方式,进一步说明本发明,但不构成对本发明保护范围的限制。

27.根据sh/t 1751-2005,采用傅里叶变换红外光谱仪(ftir)测定二元乙丙橡胶的乙烯单体和丙烯单体含量。

28.根据gb/t 21864-2008,采用高效体积排阻色谱法(hpsec)测定共聚物的平均分子量和分子量分布。

29.对聚合物进行

13

cnmr测试,计算共聚物中epe、pep、eep、ppe序列含量,四种序列含量之和定义为无规序列含量。

30.催化剂的活性按照每摩尔钒基主催化剂产生干胶的质量计算,单位为g polymer.(mol-1

of v)。

31.实施例1

32.聚合反应在容积为2l的不锈钢夹套聚合釜中进行,首先将聚合釜进行无水无氧处理1小时,其次向其中加入1l干燥的己烷(含水量≤10ppm),然后通入按乙烯、丙烯、氢气摩尔比1:4.5:0.015配制的原料气,接着加入0.3mmol钒基主催化剂二氯乙氧基氧钒(vo(oet)cl2,vx)、6mmol的助催化剂倍半乙基氯化铝(aq)、1.5mmol的活化剂六氯丙烯(hcp)。聚合反应在室温下进行,反应过程中通过原料气加气阀控制聚合反应压力恒定为0.5mpa,聚合反应时间为30分钟。聚合完成后将胶液从聚合釜下底管放出,用乙醇终止后,再用大量的乙醇将乙丙二元共聚物析出,析出的乙丙共聚物在真空烘箱中干燥,得到干胶36.32g,计算得到本实施例中催化剂活性为1.21

×

105g polymer.(mol-1

ofv)。所得干胶的重均相对分子量为7万,相对分子量分布为2.4,丙烯含量为48.4%,无规序列含量为64.6%。

33.与比较例1相比,催化剂体系的催化活性提高了13.2%。

34.与比较例6相比,催化剂体系的催化活性提高了42.4%,丙烯含量提高了23.8%,无规序列含量提高了18.8%。

35.实施例2

36.聚合条件如实施例1所述,不同之处在于改变aq的加入量为12mmol,得到干胶35.09g,计算得到本实施例中催化剂活性为1.17

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为9万,相对分子量分布为2.7,丙烯含量为47.5%,无规序列含量为63.7%。

37.与比较例2相比,催化剂体系的催化活性提高了33.3%。

38.与比较例6相比,催化剂体系的催化活性提高了37.6%,丙烯含量提高了21.5%,无规序列含量提高了17.1%。

39.实施例3

40.聚合条件如实施例1所述,不同之处在于改变aq的加入量为18mmol,得到干胶41.75g,计算得到本实施例中催化剂活性为1.39

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为11万,相对分子量分布为3.1,丙烯含量为45.7%,无规序列含量为68.2%。

41.与比较例3相比,催化剂体系的催化活性提高了77.9%。

42.与比较例6相比,催化剂体系的催化活性提高了63.7%,丙烯含量提高了16.9%,无规序列含量提高了25.4%。

43.实施例4

44.聚合条件如实施例1所述,不同之处在于改变倍aq的加入量为24mmol,得到干胶38.89g,计算得到本实施例中催化剂活性为1.30

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为10万,相对分子量分布为2.8,丙烯含量为48.6%,无规序列含量为

66.3%。

45.与比较例4相比,催化剂体系的催化活性提高了41.0%。

46.与比较例6相比,催化剂体系的催化活性提高了52.5%,丙烯含量提高了24.3%,无规序列含量提高了21.9%。

47.实施例5

48.聚合条件如实施例2所述,不同之处在于改变钒基主催化剂、氯化烷基铝助催化剂以及活化剂。加入0.3mmol的钒基主催化剂vocl3,然后加入12mmol的助催化剂氯化二乙基铝(deac),最后加入1.5mmol的活化剂六氯环戊二烯(hccp)。得到干胶37.23g,计算得到本实施例中催化剂活性为1.24

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为10万,相对分子量分布为2.2,丙烯含量为47.9%,无规序列含量为65.6%。

49.与比较例6相比,催化剂体系的催化活性提高了46.0%,丙烯含量提高了22.5%,无规序列含量提高了20.6%。

50.实施例6

51.聚合条件如实施例2所述,不同之处在于改变钒基主催化剂以及活化剂。加入0.3mmol的钒基主催化剂氯化二乙氧基氧钒vo(oet)2cl(简称vy),然后加入1.5mmol的活化剂hccp。得到干胶35.11g,计算得到本实施例中催化剂活性为1.17

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为10万,相对分子量分布为2.1,丙烯含量为46.2%,无规序列含量为63.9%。

52.与比较例6相比,催化剂体系的催化活性提高了37.7%,丙烯含量提高了18.2%,无规序列含量提高了17.5%。

53.实施例7

54.聚合条件如实施例2所述,不同之处在于改变卤化烷基铝助催化剂以及活化剂。加入12mmol的deac,然后加入1.5mmol的活化剂hccp。得到干胶36.81g,计算得到本实施例中催化剂活性为1.23

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为10万,相对分子量分布为2.3,丙烯含量为46.9%,无规序列含量为64.9%。

55.与比较例6相比,催化剂体系的催化活性提高了44.4%,丙烯含量提高了19.9%,无规序列含量提高了19.3%。

56.实施例8

57.聚合条件如实施例2所述,不同之处在于改变卤化烷基铝助催化剂以及活化剂。加入12mmol的氯化二甲基铝(dmac),然后加入1.5mmol的活化剂hccp。得到干胶35.66g,计算得到本实施例中催化剂活性为1.19

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为10万,相对分子量分布为2.1,丙烯含量为48.1%,无规序列含量为64.2%。

58.与比较例6相比,催化剂体系的催化活性提高了39.8%,丙烯含量提高了23.0%,无规序列含量提高了18.0%。

59.比较例1

60.聚合条件如实施例1所述,不同之处在于改变活化剂加入量。加入0.75mmol的活化剂hcp,得到干胶32.08g,计算得到本实施例中催化剂活性为1.07

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为12万,相对分子量分布为2.9,丙烯含量为48.3%,无规序列含量为60.1%。

61.比较例2

62.聚合条件如实施例2所述,不同之处在于改变活化剂加入量。加入0.75mmol的活化剂hcp,得到干胶26.32g,计算得到本实施例中催化剂活性为0.88

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为13万,相对分子量分布为2.7,丙烯含量为44.1%,无规序列含量为58.8%。

63.比较例3

64.聚合条件如实施例3所述,不同之处在于改变活化剂加入量。加入0.75mmol的活化剂hcp,得到干胶23.47g,计算得到本实施例中催化剂活性为0.78

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为13万,相对分子量分布为2.8,丙烯含量为43.2%,无规序列含量为56.3%。

65.比较例4

66.聚合条件如实施例4所述,不同之处在于改变活化剂加入量。加入0.75mmol的活化剂hcp,得到干胶27.58g,计算得到本实施例中催化剂活性为0.92

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为12万,相对分子量分布为2.8,丙烯含量为44.3%,无规序列含量为59.2%。

67.比较例5

68.聚合条件如实施例1所述,不同之处在于改变活化剂加入量以及aq的加入量。加入0.75mmol的活化剂hcp、加入3mmol的助催化剂aq,得到干胶35.74g,计算得到本实施例中催化剂活性为1.19

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为11万,相对分子量分布为2.3,丙烯含量为45.2%,无规序列含量为64.3%。

69.比较例6

70.聚合条件如实施例1所述,不同之处在于未添加活化剂,得到干胶25.50g,计算得到本实施例中催化剂活性为0.85

×

105g polymer.(mol-1

of v)。所得干胶的重均相对分子量为26万,相对分子量分布为2.2,丙烯含量为39.1%,无规序列含量为54.4%。

71.以上所述仅为本发明的较佳实施例,并不用以限制本发明的保护范围,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

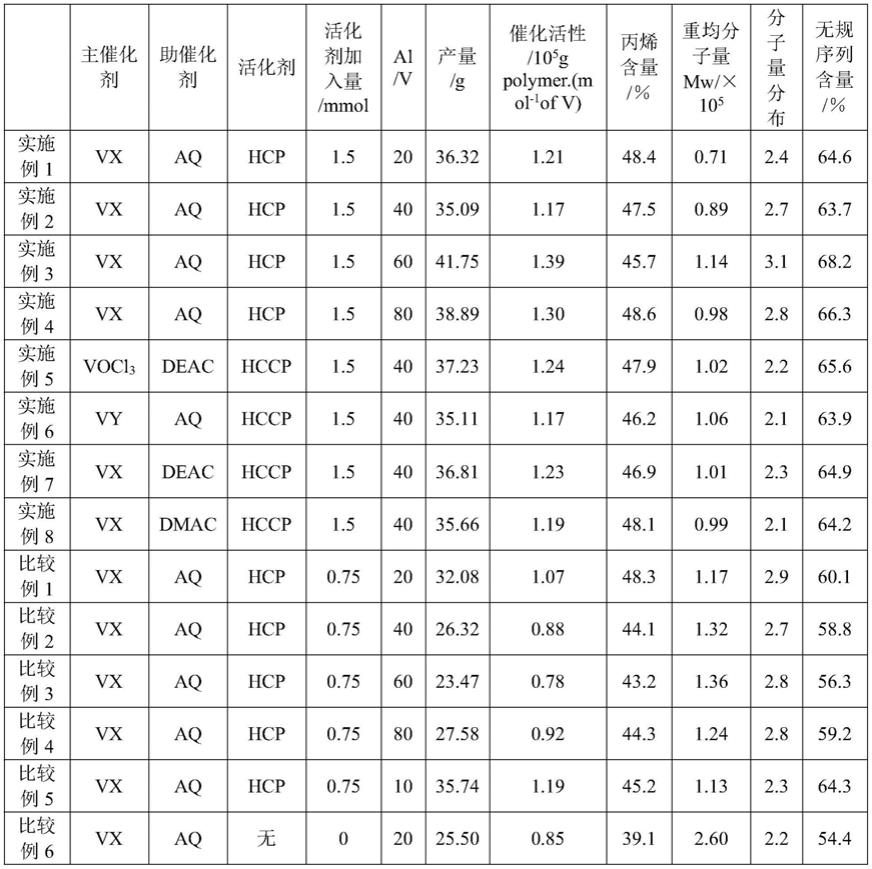

72.实施例1~8与比较例1~6提供的产量、催化活性、重均分子量、分子量分布、丙烯含量、无规序列含量等相关参数记录于表1中。

73.表1:实施例1~8与比较例1~6的产量、催化活性、重均分子量、分子量分布、丙烯含量以及无规序列含量。

74.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。