1.本发明涉及一种用于在竖式石墨化炉中制造石墨的方法,该石墨化炉具有至少一个限定加热区边界的处理室,其中:

2.a)在加热区产生2200℃至3200℃、特别是2700℃至3200℃、优选3000℃的温度;

3.b)把颗粒状可石墨化材料通过入口供应给处理室;

4.c)把可石墨化材料输送通过处理室的加热区,在该加热区中将该材料石墨化成石墨;

5.d)获得的石墨通过出口从处理室中排出。

6.本发明还涉及一种具有至少一个限定加热区边界的处理室的竖式石墨化炉,其带有:

7.a)加热装置,通过该加热装置可在加热区中产生2200℃至3200℃、特别是3000℃的温度;

8.b)进料输送机,通过该进料输送机,颗粒状可石墨化材料可通过入口被供应给处理室;

9.其中,

10.c)可石墨化材料可输送通过处理室的加热区,在该加热区中该材料被石墨化成石墨;

11.d)存在卸料输送机,通过该卸料输送机,获得的石墨可通过出口从处理室中排出。

背景技术:

12.可石墨化材料的石墨化发生在惰性气体气氛中。已知在所谓的艾奇逊炉中以批处理制造用于阳极材料的多晶石墨,在所述炉中,可石墨化的材料被石墨化成石墨。

13.此外从ep 2 980 017 b1已知,在开头提到的类型的竖式石墨化炉中,使大于3mm的大颗粒直径的可石墨化材料石墨化成石墨。在此过程之后,所获得的、对于阳极材料来说具有太大的颗粒的石墨必须被粉碎成石墨粉末。

技术实现要素:

14.本发明的目的是,提出一种开头所述类型的方法和竖式石墨化炉,它们是节能的,并且能够实现很大程度上恒定的且可再现的石墨质量。

15.该目的在开头所述类型的方法中通过如下措施实现:

16.作为变型a,使用可石墨化材料,其颗粒具有小于3mm的粒径;

17.和/或

18.作为变型b,在确定处理室的整个加热区中形成材料柱,其中,可石墨化材料在通过入口进料后,从上方穿过处理室的入口区淋洒到材料柱上;

19.和/或

20.作为变型c,在确定处理室的被所述加热区包围的静止加热区中形成材料柱,并且

可石墨化材料在通过入口进料后,从上方通过同样被所述加热区包围的下降加热区,淋洒到材料柱上;

21.和/或

22.作为变型d,可石墨化材料在一个或多个材料容器中被输送通过确定的处理室和通过其加热区。

23.根据本发明认识到,上述目的在开头所述类型的方法中通过多种方案实现,这些方案单独地或协同组合地,或者当使用具有多个处理室的石墨化炉时,并行使用有助于与现有技术相比更有效的方法实施方式。由于变型a、b、c和d也可以并行执行,因此在变型b、c和d中并且在后续必要时分别称为“确定的”处理室。这是要说明的:在一个炉子中可能有多个处理室时,考察确定的处理室。这也可以但不一定是另一个变型在其中执行的处理室,只要它们可以同时运行;这对于变型b和c是不可能的。

24.在最有利的情况下,通过变型a可以省去对所获得石墨的后续粉碎。在任何情况下,都可以减小充分粉碎所需的努力。

25.变型b允许在规定的气氛中进行连续的过程。

26.在变型c中,可以在下降的加热区中进行一种预热,从而降低用于加热材料柱的能量消耗,该材料柱随后由已经预热的可石墨化材料形成。

27.在变型d中,在材料容器中将更小的体积石墨化,由此改进了过程控制。

28.对于可相同地控制的过程,有利的是,每单位时间向确定处理室供应的可石墨化材料的体积与每单位时间从该处理室中排出的石墨体积一样多。

29.可石墨化材料可以连续地或间歇地供应给确定的处理室,石墨可以连续地或间歇地从该处理室中排出,其中,连续的供应和排出是优选的。在间歇的过程中,供应和排出可以同时或时间上错开地进行。

30.对于方法变型b和c的可再现的实施,有利的是,在变型b和/或在变型c中,材料柱的填充水平基本上保持恒定。

31.为了控制和监测变型c中的预热,有利的是,气体以与可石墨化材料的下落方向逆流或顺流的方式吹入到下降加热区中。

32.如上已述,可以使用具有多个处理室的石墨化炉,其多个处理室在时间上并行运行。

33.关于变型a,有利的是,可石墨化材料的颗粒具有大于5μm且小于3000μm、小于2500μm、小于2000μm、小于1500μm、小于1000μm或小于500μm的平均粒径,或可石墨化材料的颗粒具有5μm至3000μm、500μm至2000μm或1000μm至1500μm的平均粒径。

34.为了有效操作,有利的是,特别是在加热区的上端和/或大约在加热区的中间和/或在加热区的下端和/或在每个现有工艺管的材料柱处,求取出加热区的温度。以这种方式,可以快速考虑加热区中的温度波动,其方式为,控制加热装置,从而补偿不希望的温度变化。

35.在开篇所述类型的竖式石墨化炉中,所述目的是通过以下方式实现的:

36.e)至少一个处理室中的加热区包括下降加热区和静止加热区(stand-heizzone),它们经过设计,从而在静止加热区中形成材料柱,可石墨化材料在经过入口供应之后,从上方通过下降加热区可淋洒到材料柱上;

37.和/或

38.f)存在输送系统,通过该输送系统,可石墨化材料在一个或多个材料容器中可被输送通过至少一个处理室并通过其加热区。

39.因此,石墨化炉特别针对方法变型c和d进行了优化。

40.在此,对于输送系统有利的是,进料输送机和卸料输送机经过设计,使得它们输送带有材料的材料容器,并且输送系统包括处理室输送机,该处理室输送机设置经过设计,从而它将材料容器从入口输送到出口。

41.竖式石墨化炉可以特别有效地运行,如果输送系统是循环输送系统,并且补充地包括连接输送机,通过该连接输送机可将材料容器从卸料输送机输送到进料输送机。

42.材料容器有利地是具有坩埚盖的坩埚。

43.如上所述,有利的是,石墨化炉中存在有多个处理室。

44.此外,温度监测装置是有利的,通过它,特别是在加热区的上端和/或大约在加热区的中间和/或在加热区的下端和/或在每个现有工艺管的材料柱处,可求取出加热区的温度。

附图说明

45.下面参考附图更详细地解释本发明的实施例。其中:

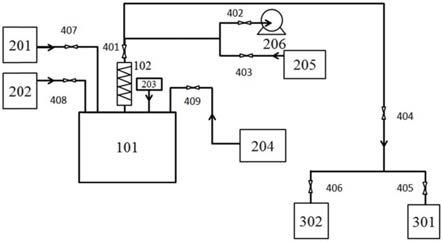

46.图1示出了根据第一实施例的竖式石墨化炉,其中,可石墨化材料作为材料柱自上而下被引导通过处理室,其中,示出了第一种类型的工艺过程控制;

47.图2示出了根据图1的竖式石墨化炉,其中,示出了第二种类型的工艺过程控制;

48.图3示出了根据第二实施例的竖式石墨化炉,其带有两个平行运行的处理室;

49.图4示出了图3的实施例的改型,其中,并行运行的处理室彼此间隔开;

50.图5示出了根据第三实施例的竖式石墨化炉,其具有用于材料容器的输送系统,可石墨化的材料位于该材料容器中

具体实施方式

51.图1示出了用来制造用于阳极材料的多晶石墨12的竖式石墨化炉10,并且在下文中仅称为炉10。颗粒状可石墨化材料14用作制造多晶石墨12的初始材料。可石墨化材料包含碳,其中,在石墨化过程中,无定形碳转化为多晶石墨。可石墨化材料的例子是褐煤或硬煤,以及有时还有塑料。

52.可石墨化材料14的颗粒优选具有小于3mm的粒度。可石墨化材料14的颗粒优选具有大于5μm且小于3000μm、小于2500μm、小于2000μm、小于1500μm、小于1000μm或小于500μm的平均粒径。替代地,颗粒可以具有5μm至3000μm、500μm至2000μm或1000μm至1500μm的平均粒径。

53.炉子10包括具有由石墨制成的管套18的工艺管16,该工艺管在其内部空间20中安置了处理室22,该处理室限定了竖直地布置在上方的入口区24、竖直地布置在下方的出口区26和布置在它们之间的加热区28的边界,在该加热区中,可石墨化材料14的颗粒被石墨化成石墨12。

54.因此,加热区28的上端28a限定在入口区24到加热区28的过渡处;加热区28的下端

28b相应地限定在加热区28到出口区26的过渡处。内部空间20或处理室22优选地具有圆形横截面。然而,替代的横截面,例如椭圆形或正方形或矩形,也是可能的。通常,管套18形成内部空间20或处理室22的横截面的几何形状,并且具有相应的外部横截面;但是,管套也可以与此不同。

55.工艺管16的入口区24在入口30处与用于可石墨化材料14的进料输送机34的输出侧32连接,该材料的输入侧36从材料储存器38被供给可石墨化材料14。在本实施例中,进料输送机34被设计为:它输送可石墨化材料14本身,并且为此目的特别是设计为螺旋输送机,如所述螺旋输送机本身已知的那样。处理室22的出口区24在出口40处相应地与卸料输送机44的输入侧42连接,所产生的石墨12利用卸料输送机从出口区26移出并排出。在本实施例中,卸料输送机44经过设计,从而它输送石墨12本身,为此,卸料输送机44同样被设计为螺旋输送机。然而,卸料输送机补充地借助水冷却来冷却,但这本身也是已知的。

56.进料输送机34和卸料输送机44经过设计,从而可以与工艺管16形成气密的连接,并且输送也可以在排除环境大气的情况下进行。为此也可以考虑替代的输送方案,例如叶轮闸门、与例如输送带或振动溜槽等相关的双阀瓣系统。

57.在加热区28的区域中,用于石墨化过程的处理室16在加热装置46的帮助下被加热到约2200℃至约3200℃、优选约3000℃,这在图中仅由工艺管16的较暗的阴影区域表示。加热装置46实际上是电加热装置。例如,为此减小在加热区28的区域中工艺管16的壁厚,从而工艺管16由于更高的电阻而在那里更有效地加热。加热区28由处理室22的连续区段限定,在该区段中产生基本上相同的石墨化温度。

58.工艺管16延伸穿过上顶壁50的通孔48,并且穿过例如由钢板制成的绝缘壳体56的下底壁54的通孔52,使得工艺管16以上端区段16a向上并以下端区段16b向下从绝缘壳体56中伸出。在顶壁50和底壁54的内侧上分别布置了板状绝缘部件58,这些绝缘部件优选地由石墨硬毡制成,具有在轴向方向上阶梯式的用于工艺管16的通道60,这些绝缘部件分别限定了阶梯面62。具有较小横截面的阶梯式通道60的相应区域朝向绝缘壳体56的顶壁50或底壁54,使得阶梯面62彼此面对。绝缘部件58可以是一体的,或者由两个板状部件形成,这些板状部件具有不同直径的通孔,从而整体上形成阶梯式通道60。

59.用于工艺管16的由石墨制成的保护壳体64例如保护管从顶壁50上的绝缘部件58的阶梯面62延伸到底壁54上的绝缘部件58的阶梯面62,从而在工艺管16和保护壳体64之间形成环形空间66,该环形空间在顶部和底部朝向顶壁50以及底壁54的通孔48和52开口。

60.径向地在保护壳体64附近构造了绝缘环形空间68,它由保护壳体64、绝缘壳体56和绝缘部件58限定边界。在本实施例中,该绝缘环形空间68填充有烟灰。

61.顶壁50的通道开口48借助上连接盖70被遮盖。在本实施例中,工艺管16的上端区段16a延伸穿过上连接盖70,从而在绝缘壳体56的顶壁50和工艺管16的入口30之间形成上连接环形空间72;该上连接环形空间通过通孔48和顶壁50以及上绝缘部件58的通道60在流体技术上与环形空间66连接。

62.以相应的方式,底壁54的通孔52借助下连接盖74被遮盖。在本实施例中,工艺管16的下端区段16b延伸穿过下连接盖74,从而在绝缘壳体56的底壁54和工艺管16的出口40之间形成下连接环形空间76;该下连接环形空间本身通过底壁54的通孔52和下绝缘部件58的通道60在流体技术上与环形空间66连接。

63.在绝缘壳体56与连接盖70或74之间的上部的和下部的过渡处,存在用于保护壳体组件的壳体冷却装置78,该壳体冷却装置被设计为水冷却,如本身已知的那样。

64.由连接环形空间72和76、环形空间66和绝缘部件58的通道60形成气体空间80,该气体空间是保护气体系统82的一部分。

65.保护气体系统82还包括在上连接盖70上的第一保护气体入口连接部84.1和在下连接盖74上的第二保护气体入口连接部84.2,保护气体可以通过它们被吹入到气体空间80中。

66.由于绝缘部件58是多孔的并且因此是透气的,保护气体在具有较小横截面的通道60的区域中从气体空间80扩散到绝缘部件58中,并且进一步扩散到绝缘环形空间68中。在绝缘壳体56的顶壁50上存在保护气体出口连接部86,从而可以排出保护气体。辅助地,在绝缘壳体56的底壁54上还存在第三保护气体入口连接部84.3,从而也可以有针对性地将保护气体吹入到绝缘环形空间66中。

67.工艺管16周围的保护气体是必要的,因为可石墨化材料12的石墨化是在存在于处理室22中的惰性气体气氛下发生的。作为保护气体,通常使用与惰性气体相同的气体,使得在工艺管16的管套18的两侧存在相同类型的气体。然而,也可以采用不同的气体作为保护气体和惰性气体,其中,保护气体也必须是惰性的。作为保护气体和/或作为惰性气体,例如可以采用氩气、氮气或氦气或其混合物。

68.现在为了将惰性气体带入处理室22中,工艺管16在下端区段16b处与惰性气体入口连接部88耦接,惰性气体可以通过该惰性气体入口连接部被吹入到处理室22中。工艺管16的上端区段16a与废气出口连接部90连接,从而在石墨化时产生的气体能够与惰性气体混合地作为废气从处理室22抽出。在这种情况下,炉子10因此在逆流工艺中运行,其中,惰性气体以与位于处理室22中的材料的移动方向相反的方向流过处理室22。替代地,惰性气体入口连接部88可以布置在工艺管16的上端区段16a处,而废气出口连接部90可以布置在工艺管16的下端区段16b处。在另一变型中,无论在上方还是在下方,总是可以有惰性气体入口连接部和废气出口连接部与处理室22连接,从而可以有选择地通过相应的切换在逆流工艺或顺流工艺中进行石墨化。在这些情况中的每一种情况下,废气被供应给热的再燃烧部,如本身已知的。

69.在另一变型中,充气管可以从布置在上端区段16a处的惰性气体入口连接部88向下引导到材料柱94的填充水平92的将近上方,从而惰性气体在那里在材料柱94上方被吹入到处理室22中。

70.为简单起见,对于输送保护气体、惰性气体或废气所需的输送组件例如鼓风机、气泵等及相关的管线以及控制装置,没有具体示出。

71.炉子10现在如下工作:

72.在第一次投入工作之前,处理室22或在那里产生的处理室气氛必须首先去除氧气和湿气、特别是存在的空气。为此,用惰性气体吹扫处理室22,并且用保护气体吹扫气体空间80以及绝缘环形空间68。

73.将加热装置46激活,并且借助进料输送机34把可石墨化材料14供应给处理室22,直到填充水平92。如果随后激活卸料输送机44,它最初将未完全转化的材料从处理室22输出,直到在加热区28中获得的石墨12到达卸料输送机44。

74.在进行中的石墨化过程中,可石墨化材料14利用进料输送机34连续地供应给处理室22,并且由此获得的石墨12利用卸料输送机44连续地从处理室22移除。在此,每单位时间(例如每分钟)供应的可石墨化材料14的体积与每单位时间(即可能每分钟)排出的石墨12的体积一样多,使得工艺管92中的填充水平92在很大程度上保持恒定。因此,在这种情况下,关于材料预算来看,炉子10总体上连续运行。

75.在一个改型中,炉子10关于材料预算在总体上间歇地运行。在这种情况下,在同时供给和排出时,可石墨化材料14利用进料输送机34连续地被供应给处理室22,并且,由此得到的石墨12利用卸料输送机44从处理室22同时连续地被移除,如果进行材料交换过程的话,在该材料交换过程中,将一定体积的石墨12取出,并且在交换中,为此添加相应体积的可石墨化材料14。

76.在任何情况下,在连续的炉子工作中,进料输送机34和卸料输送机44的输送速度经过调节,使得可石墨化材料14在加热区28中的停留时间在大约3000℃情况下约为2到3个小时。在这种情况下,不再与可石墨化材料混合的石墨12可能已经位于加热区28的下部区域中。

77.在加热区28中的约2700℃的温度下,可石墨化材料14的停留时间可以为约10至20小时。

78.图1示出了一种方法实施,其中,工艺管16中的填充水平92对应于加热区28的上端28a的高度水平。换言之,在整个加热区28中形成材料柱94,该材料柱从填充水平92向下延伸,并且还穿过出口区26到达工艺管16的出口40。相反,入口区24仅被可石墨化材料14穿过,该可石墨化材料在经由入口30进入到处理室22之后,从上方穿过入口区24淋洒到材料柱94上,然后成为材料柱的一部分94。术语淋洒(rieseln)在这里应理解为材料落下的通用术语,而不涉及任何技术参数,例如散装材料的可倾倒性等。

79.图2示出了执行该方法实施的一种替代方式,其中,填充水平92低于加热区28的上端28a。因此,材料柱94没有在整个加热区28中形成。确切地说,在材料柱94即填充水平92和加热区28的上端28a之间形成下降加热区96,可石墨化材料14从上方从入口区24进入该下降加热区中,并进一步穿过下降加热区94淋洒或落到材料柱94上,然后遇到材料柱94并成为它的一部分。下降加热区94因此被可石墨化材料14在下落中或者从上向下落下地贯穿。

80.在这里描述的过程中,下降加热区96是一种自由下降加热区,可石墨化材料14在自由下落中从上向下穿过该自由下降加热区。在此,与自由下落相比,工艺管16中的气氛朝向废气出口连接部90的逆流可以使得可石墨化材料14的颗粒的下落延迟,从而延长在下降加热区96中的停留时间。结果,在废气出口连接部90设置在工艺管16底部的上述改型中,与自由下落相比,气流可以使得可石墨化材料的颗粒的下落加速,从而减少在下降加热区96中的停留时间。

81.在未具体示出的变型的情况下,惰性气体在必要时可以以逆流或沿下降方向的流动有针对性地吹入到下降加热区96中,以便有针对性地延迟或加速可石墨化材料14的颗粒的下降速度,用于有针对性地调节下降加热区96中的停留时间。

82.加热区28的形成材料柱94的区域限定了被加热区28包围的静止加热区98。术语“静止”仅旨在说明材料柱94本身在很大程度上是静止不动地存在的,其中,材料柱94由于材料供应和材料排出而在炉子10的工作中彻底改变。在下降加热区94和静止加热区98中产

生至少很大程度地相同的温度。

83.在下降加热区94中,可石墨化材料14在淋洒入期间已经被加热,并以比具有在加热区28的上端28a处的填充水平92的材料柱94的情况更高的初始温度到达材料柱94。由此,可石墨化材料14的材料颗粒更快地达到对于石墨化所需的温度。

84.在图2所示的变型中,下降加热区96和静止加热区98各自覆盖加热区28的大约50%。在实践中,可以在炉子10中实现有效的石墨化,其中,下降加热区96覆盖加热区28的10%到60%之间,优选20%到55%之间,更优选30%和50%之间,尤其是30%或所示的50%。

85.图3示出了根据第二实施例的炉子10,其中,两个工艺管16.1和16.2延伸穿过绝缘壳体56。该实施例还示出了其他变型,其中,存在多于两个的工艺管56并且以相应的方式延伸穿过绝缘壳体56。

86.为简单起见,在图3中并非所有构件和组件都标有附图标记;对应于根据图1和图2的构件和组件的所标出的构件和组件标有相同的附图标记,其中,与第一工艺管16.1或第二工艺管16.2的所属关系必要时用相应的索引.1或.2来表示。

87.保护壳体64在此包围两个工艺管16.1、16.2,但也可以为每个工艺管16.1、16.2分配一个单独的保护壳体64。

88.图3还示出,工艺管16.1、16.2相互抵靠;但在图4所示的一种变型中,工艺管16.1、16.2也可以彼此间隔开,使得在工艺管16.1和16.2之间也布置了烟灰;相应地修改环形空间68。相应地修改周围的壳体和相关的通道和开口。结果,存在有两个保护壳体64和环形空间66,同样还有两个上连接盖70和两个下连接盖74,而现在出现两次的所有构件在图中都没有附图标记。

89.在图3所示的实施例中,每个工艺管16.1、16.2分别被分配一个单独的进料输送机34.1或34.2,且分别被分配一个单独的卸料输送机44.1或44.2。在一个变型中,可以只存在一个唯一的进料输送机34,它为两个工艺管16.1、16.2供应材料。因此,也可以仅存在一个唯一的卸料输送机44,其从两个工艺管16.1、16.2接收和排出石墨12。

90.当存在多于两个工艺管16时,一个单独的进料输送机34可以仅向一个、一对或具有三个或更多个工艺管16的一组并且必要时向所有的工艺管16供应可石墨化材料14。以相应的方式,在存在多于两个工艺管16的情况下,一个单独的卸料输送机44可以接收和排出仅从一个、一对或具有三个或更多个工艺管16的一组并且必要时从所有工艺管16获得的石墨12。

91.如果两个工艺管16.1、16.2各自分配有单独的进料输送机34.1、34.2和单独的卸料输送机44.1、44.2,则工艺管16.1、16.2可以被供应不同的可石墨化材料14,这些材料在相应的加热区28.1、28.2或静止加热区98中需要不同的停留时间,其中,后者在图3中仅借助静止加热区98.2针对工艺管16.1示出。这说明,不同的工艺管16.1、16.2也可以在不同的工作模式下工作。

92.不管工艺管16的总数如何,加热区28.1、28.2可以在两个不同的工艺管16.1、16.2的情况下具有相同的长度或不同的长度。如果工艺管16.1、16.2分别利用下降加热区96工作,则它们的长度以及因此下降加热区96与静止加热区98的相应长度比也可以不同。

93.图5示出了炉子10的第三实施例,其中,可石墨化材料14并未本身作为散装或淋洒

物料引入到处理室22中,而是在材料容器100中被输送通过处理室22并通过加热区28。在本实施例中,设置了具有坩埚盖104的坩埚102作为材料容器100,其中只有三个材料容器带有附图标记。输送系统106经过设计,从而填充有可石墨化材料14的材料载体100在路途中通过入口30被输入到处理室22中,从那里穿过处理室22到达出口40,并且在路途中通过出口40从处理室22输出。

94.为此,输送系统106包括进料输送机34和卸料输送机44,它们在该实施例中经过设计,使得它们输送带有材料的材料容器100。此外,输送系统106包括处理室输送器108,该处理室输送器同样经过设计,从而它将带有材料的材料容器100输送到处理室22中,并且将材料容器100从入口30输送到出口40。

95.此外,在本实施例中,输送系统106设计为循环输送系统,并且为此包括连接输送机110,借助该连接输送机可以把材料容器100从卸料输送机44输送到进料输送机34。

96.进料输送机34和卸料输送机44在此分别设计为旋转输送机112和114,这些旋转输送机分别包括旋转部件116和118,这些旋转部件可围绕各自的竖直旋转轴线120旋转。处理室输送器108和连接输送器110被设计为线性输送器122或124,为此,分别存在推动装置126,其具有被驱动的推动部件128,这里为推杆的形式。在处理室输送机108的情况下,推动部件128在材料容器100进入到处理室22中之后在入口区24中推动该材料容器。在此,该材料容器100顶靠到位于其下方的材料容器100上,由此将位于处理室22中的所有材料容器100进一步推动一个位置。为了使其起作用,此时在处理室22的出口40处存在没有材料容器100的空位。

97.当材料容器100在经过处理室22的途中穿过加热区28时,可石墨化材料14被石墨化成石墨12。因此,在出口40处的材料容器100包含石墨12。当材料容器100到达工艺管16的出口40时,在入口30处形成空位,使得装有可石墨化材料14的材料容器100可以在那里利用进料输送机34输送到处理室22中。在此,在连接输送机110的输送路径的末端,在进料输送机34上形成空位,然后在连接输送机110的帮助下将一个空的材料容器100推入到该空位中,该连接输送机的工作方式与处理室输送机108相同。然后,在该卸料输送机从工艺管16移除装载有石墨12的材料容器100时,在连接输送机110的入口处出现的空位通过卸料输送机44被填充上空的材料容器100。

98.进料输送机34包括填充站130,利用该填充站可以给空的材料容器100填充可石墨化材料14。卸料输送机44包括排空站132,利用该排空站可以将石墨12从材料容器100中移除。在此实施了合适的闸门方案,以防止炉子气氛被外来气氛污染。

99.在图5中所示的情况下,旋转部件116和118被设计用于材料容器100的四个接纳位置,从而在每一步中围绕旋转轴线120进行90

°

的旋转。在此,在工艺管16的入口30之前的一步,空的材料容器100到达填充站130,并且在工艺管16的出口40之后的一步,填充有石墨12的材料容器100到达排空站132。

100.在处理室22中,材料容器100因此在所描述的炉子10中被间歇地输送。在一种变型和为此而设计的输送系统106中,处理室22中的材料容器100也可以被连续地输送。

101.在上述所有实施例中,加热区28中的温度或材料柱94的温度使用温度监测装置进行监测。

102.为此,求取出在每个现有工艺管16的加热区28的上端28a和/或加热区28的大致中

间和/或加热区28的下端28b处的温度。

103.替代地或补充地,也可以在材料柱94的填充水平92处从上方进行温度测量。

104.温度测量优选使用具有高温计管的高温计进行,如本身已知的,其中,高温计管的测量端布置在相应的测量位置处。测量优选在加热装置46一侧进行。

105.为了在加热区28处的测量,高温计管例如从外部穿过绝缘壳体56的外壁,以及穿过绝缘环形空间66,并穿过保护壳体64的壁,进入环形空间66中,直到工艺管16的管套18之前。相关的高温计定位在保护壳体56外侧的高温计管的自由端上。相应的高温计管优选水平布置。从在工艺管外部如此求取的温度,温度可以。

106.如果要在材料柱94的填充水平92的顶部进行测量,则高温计管从上方延伸到工艺管16中,直到填充水平92的将近上方。然后,高温计管优选地竖直地延伸,并且高温计相应地布置在高温计管的顶部。然而,高温计管的水平布置也是可能的。但在这种情况下,高温计管也穿过工艺管16的管套18,并且通入到处理室22中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。