利用高铝粉煤灰生产naalo2/

γ-al2o3纳米介孔材料的方法

技术领域

1.本发明属于固体废弃物粉煤灰的资源化利用、解决环境污染、缓解铝资源紧张以及催化酯交换反应领域,具体涉及一种利用高铝粉煤灰生产naalo2/γ-al2o3纳米介孔材料的方法。

背景技术:

2.粉煤灰是煤炭燃烧产生的固体废弃物,高铝粉煤灰由高铝煤炭燃烧产生的固体废弃物。煤炭作为我国的主要能源,在2018年,煤炭的消耗占我国所有能源的70%。煤炭的高占比利用,使得粉煤灰成为我国产量最大的固体废弃物之一。粉煤灰的大量堆放,不仅占用了宝贵的土地资源,还对空气的质量、土壤的组成和功能、地下水的质量、人类的健康造成了破坏。高铝粉煤灰中氧化铝含量在40~50%,属于开发利用价值高的非铝土矿型铝资源。高铝粉煤灰的资源化利用,不仅对解决粉煤灰带来的环境问题具有重要作用,而且对缓解我国铝资源紧张具有重要意义。

3.介孔氧化铝具备高的比表面积、可调节的孔道结构和孔径、较窄的孔径分布以及更多的活性位点等特点,常作为催化剂或者催化剂载体。

4.naalo2可作为碱催化剂用于催化植物油与甲醇的酯交换反应生产生物柴油。但naalo2在甲醇中具有明显的溶解度,从而形成肥皂。煅烧后的naalo2可有效降低其溶解度。然而,随着煅烧温度的升高,碱度、溶解度和催化活性也降低。

5.采用介孔氧化铝作为催化剂载体制备naalo2/γ-al2o3纳米介孔材料,可大幅度提高催化活性,并有效降低naalo2在甲醇中的溶解度。

6.agafonov等首次采用聚乙烯亚胺为模板剂,以勃姆石溶胶和异丙醇铝为原料,通过溶胶-凝胶法制备naalo2/γ-al2o3纳米介孔材料用于催化植物油脂交换反应。但原料成本昂贵,操作复杂,难于实现规模工业生产;zhang等在agafonov等的研究基础上,对naalo2/γ-al2o3纳米介孔材料的制备过程进行了改进,但仍未克服原料成本昂贵的问题。

技术实现要素:

7.针对现有技术存在的问题,本发明以高铝粉煤灰作为原料,提供了一种成本低廉、能耗低,工艺流程简单的制备酯交换反应纳米介孔催化剂。

8.本发明利用高铝粉煤灰生产naalo2/γ-al2o3纳米介孔催化剂的方法如下:(1)粉煤灰除杂处理:将高铝粉煤灰和2~4mol/l的酸溶液混合,在常温下水浴搅拌1~6h后,冷却到室温,蒸馏水洗涤、真空抽滤,滤渣80~110℃下烘干,得到除杂粉煤灰;所述酸溶液为硝酸溶液,高铝粉煤灰与酸溶液的固液比g:ml=1:5~20;(2)粉煤灰活化:将步骤(1)除杂粉煤灰和活化剂混合,在700~900℃下熔融活化60~180min后,冷却到室温,研磨成粉,得到活化粉煤灰;所述活化剂为碳酸钠,除杂粉煤灰和活化剂的质量比为1:0.5~2;活化剂的用量决定钠离子的引入量,钠离子的引入量直接影响naalo2/γ-al2o3纳米介孔材料的物化性质;

步骤(2)中发生的主要化学反应:al6si2o

13

3na2co3 4sio2=6naalsio4 3co2α-al2o

3 na2co

3 = 2naalo

2 h2oal6si2o

13

na2co3=2naalo2 2al2sio5 co22al2sio5 na2co3=2naalsio4 al2o3 co2;(3)酸浸取:将步骤(2)活化粉煤灰和浸出液混合,在40~90℃下水浴搅拌2~6h后,冷却到室温,蒸馏水洗涤,真空过滤,收集滤液;所述浸出剂为3~6mol/l硝酸溶液;活化粉煤灰和浸出剂的固液比g:ml=1:5~20;采用硝酸溶液作为浸出剂的主要目的是引入硝酸根离子,硝酸根离子与钠离子和铝离子结合形成硝酸盐,其热稳定性差,加热易分解;步骤(3)中发生的主要化学反应:naalsio4 4hno

3 = nano

3 al(no3)3 h2sio3↓

h2onaalo

2 hno

3 = nano

3 al(no3)

3 h2oal2o

3 hno

3 = al(no3)

3 h2o;(4)溶胶凝胶化:采用非离子型表面活性剂作为模板剂,将模板剂和步骤(3)的滤液混合,在60~100℃下油浴搅拌直至溶液呈现明显胶状时停止搅拌,继续加热,待凝胶完全干燥,得到前驱体;所述非离子型表面活性剂为聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123),非离子型表面活性剂与滤液的固液比g:ml为0.5~5:70;(5)高温煅烧:将步骤(4)前驱体研磨成粉,置于马弗炉中,以2℃/min的升温速率升至500~800℃保温3~6h,再以2℃/min的降温速率降至室温,即得naalo2/γ-al2o3纳米介孔材料;本步骤反应温度过低不利于反应的进行和不能有效除去残余模板剂,反应温度过高和升(降)温速率过快都容易造成介孔材料孔道坍塌,比表面积下降;步骤(5)中发生的主要化学反应:2nano

3 = na2o no

↑ꢀ

2o2↑

4al(no3)

3 = 2al2o

3 12no2↑ꢀ

3o2↑

na2o al2o3=2naalo2(钠离子引入量决定了该化学反应的完全程度,从而影响naalo2/γ-al2o3纳米介孔材料的物化性质);本发明方法的优点和技术效果:本发明方法制得的naalo2/γ-al2o3纳米介孔材料具有极窄的孔径分布范围且高的比表面积;由于naalo2与介孔氧化铝的复合作用,有效地降低naalo2在甲醇中的溶解度,在催化植物油与甲醇的酯交换反应生产生物柴油方面有应用前景,能避免由于溶解性带来的催化活性的减低,本发明具有成本低廉、能耗少、操作简单、工艺流程短等特点,且为粉煤灰得高附加值利用提供了新的思路。

附图说明

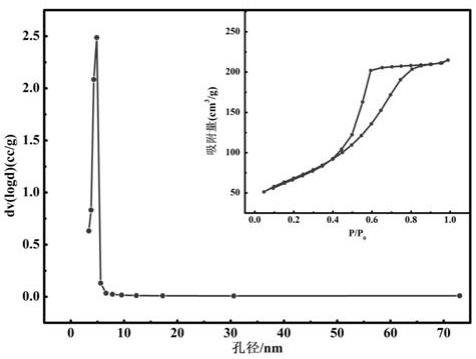

9.图1为实施例1介孔材料的孔径分布图和氮气吸脱附曲线;图2为实施例2介孔材料的孔径分布图和氮气吸脱附曲线;

图3为实施例3介孔材料的孔径分布图和氮气吸脱附曲线;图4为实施例4介孔材料的孔径分布图和氮气吸脱附曲线。

具体实施方式

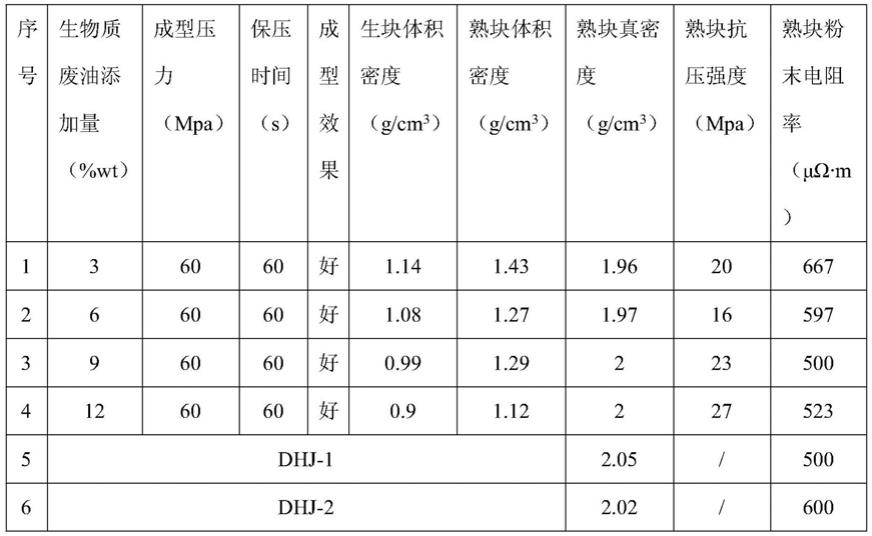

10.下面通过实施例对本发明作进一步详细说明,但本发明保护范围不局限于所述内容;下述实施例中所采用的高铝粉煤灰来自内蒙古某火力发电厂,其化学组成成分和主要物相组成如表1所示;表1高铝粉煤灰成分表;实施例1:1、按高铝粉煤灰与酸溶液的固液比g:ml=1:5,称取10g高铝粉煤灰和50ml的hno3(2mol/l)混合,在常温下水浴搅拌2h后,冷却到室温,蒸馏水洗涤、真空抽滤,将得到的滤饼放入鼓风干燥烘箱中,90℃干燥12h,得到8.4g除杂后的粉煤灰;2、按除杂粉煤灰和活化剂的质量比为1:0.5,称取4.2g碳酸钠和8.4g除杂粉煤灰均匀混合,在700℃下熔融活化180min后,冷却到室温,研磨成粉,得到10.8g粉煤灰活化物;3、按活化粉煤灰和浸出剂的固液比g:ml=1:5,将10.8g粉煤灰活化物和50ml的hno3(6mol/l)混合,在40℃下水浴搅拌6h后,冷却到室温,蒸馏水洗涤,真空过滤,收集滤液;4、按p123和滤液的固液比g:ml=1:70比例,称取2.8g的p123与滤液混合,在60℃下搅拌至溶液呈现明显胶状时停止搅拌,继续加热,待凝胶完全干燥,得到前驱体;5、将上述前驱体研磨成粉,置于马弗炉中,以2℃/min的升温速率升至500℃保持6h,再以2℃/min的降温温速率降至室温,得到naalo2/γ-al2o3纳米介孔材料;通过全自动bet比表面分析测试仪的测定,该naalo2/γ-al2o3纳米介孔材料的比表面积为298.19m2/g,见表1,图1。

11.实施例2:1、按高铝粉煤灰与酸溶液的固液比g:ml=1:10,称取10g高铝粉煤灰和100ml的hno3(3mol/l)混合,在常温下水浴搅拌3h后,蒸馏水洗涤、真空抽滤,将得到的滤饼放入鼓风干燥烘箱中,80℃干燥24h,得到7.9g除杂粉煤灰;2、按除杂粉煤灰和活化剂的质量比为1:0.8,将7.9g除杂粉煤灰和6.32 g碳酸钠均匀混合,在800℃下熔融活化90min后,冷却到室温,研磨成粉,得到11.7g粉煤灰活化物;3、按活化粉煤灰和浸出剂的固液比g:ml=1:10,将11.7g粉煤灰活化物和117ml 的hno3(5mol/l)混合,在60℃下水浴搅拌3h后,冷却到室温,蒸馏水洗涤,真空过滤,收集滤液;4、按p123和滤液的固液比g:ml=2:70比例,称取3.4 g的p123与滤液混合,在80℃下搅拌至溶液呈现明显胶状时停止搅拌,继续加热,待凝胶完全干燥,得到前驱体;5、将前驱体研磨成粉,置于马弗炉中,以2℃/min的升温速率升至600℃保持5h,再

以2℃/min的降温温速率降至室温,得到naalo2/γ-al2o3纳米介孔材料,通过全自动bet比表面分析测试仪的测定,得到该naalo2/γ-al2o3纳米介孔材料的比表面积为308.03m2/g,见表1,图2。

12.实施例31、按高铝粉煤灰与酸溶液的固液比g:ml=1:15,称取10g高铝粉煤灰和150ml 的hno3(4mol/l)混合,在常温下水浴搅拌4h后,蒸馏水洗涤、真空抽滤,将得到的滤饼放入鼓风干燥烘箱中,100℃干燥18h,得到7.7g除杂粉煤灰;2、按除杂粉煤灰和活化剂的质量比为1:1,将7.7g除杂粉煤灰和7.7g碳酸钠均匀混合,在900℃下熔融活化60min后,冷却到室温,研磨成粉,得到12.3g粉煤灰活化物;3、按活化粉煤灰和浸出剂的固液比g:ml=1:15,将12.3 g粉煤灰活化物和185ml 的hno3(4mol/l)混合,在90℃下油浴搅拌2h后,冷却到室温,蒸馏水洗涤,真空过滤,取用滤液;4、按p123和滤液的固液比g:ml=3:70比例,称取10.7g的p123与滤液混合,在90℃下搅拌至溶液呈现明显胶状时停止搅拌,继续加热,待凝胶完全干燥,得到前驱体;5、将前驱体研磨成粉,置于马弗炉中,以2℃/min的升温速率升至800℃保持3h,再以2℃/min的降温温速率降至室温,得到naalo2/γ-al2o3纳米介孔材料,通过全自动bet比表面分析测试仪的测定,得到该naalo2/γ-al2o3纳米介孔材料的比表面积为143.62 m2/g,见表1,图3。

13.实施例41、按高铝粉煤灰与酸溶液的固液比g:ml=1:20,称取10g高铝粉煤灰和200ml的hno3(2.5mol/l)混合,在常温下水浴搅拌6h后,蒸馏水洗涤、真空抽滤,将得到的滤饼放入鼓风干燥烘箱中,110℃干燥12h,得到8.2g除杂粉煤灰;2、按除杂粉煤灰和活化剂的质量比为1:1.5,将8.2g除杂粉煤灰和12.3g碳酸钠均匀混合,在750℃下熔融活化180min后,冷却到室温,研磨成粉,得到15.5g粉煤灰活化物;3、按活化粉煤灰和浸出剂的固液比g:ml=1:20,将15.5g粉煤灰活化物和310ml 的hno3(4mol/l)混合,在80℃下水浴搅拌4h后,冷却到室温,蒸馏水洗涤,真空过滤,取用滤液;4、按p123和滤液的固液比g:ml=0.5:70,称取2.9g的p123与滤液混合,在100℃下油浴搅拌至溶液呈现明显胶状时停止搅拌,继续加热,待凝胶完全干燥,得到前驱体;5、将上述前驱体研磨成粉,置于马弗炉中,以2℃/min的升温速率升至600℃保持6h,再以2℃/min的降温温速率降至室温,得到naalo2/γ-al2o3纳米介孔材料,通过全自动bet比表面分析测试仪的测定,得到该naalo2/γ-al2o3纳米介孔材料的比表面积为258.02 m2/g,见表1,图4;表1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。