1.本发明涉及铝电解工业用炭素材料在生产过程中的原料制备问题,尤其是涉及一种石油焦细粉焦成型工艺。

背景技术:

2.石油焦作为铝电解工业“心脏”—预焙阳极的初级原料,其质量对预焙阳极的槽表现和实用寿命有着至关重要的影响。

3.近年来由于石油提炼工艺的改变(釜式焦化转变为延迟焦化),石油的提炼效率得到大幅提高,但提炼后的产品-石油焦细粉焦量占比增大。细粉焦量增加会导致预焙阳极生产中配方失衡(由以前的大颗粒配方12、6、3变为小颗粒配方6、3、1),粉料比例过大会增加沥青的用量,也会造成制品在焙烧过程中产生更多的裂纹,降低预焙阳极质量。细粉焦量增加会导致煅烧实收率降低,根据煅烧设备的不同表现有异:回转窑煅烧中的飞扬损失和炭质烧损增加;罐式炉煅烧中的炭质烧损、煅后料输运中的飞扬损失增加。细粉焦量增加也会导致回转窑煅烧过程中下料口结焦、窑内结焦;罐式炉煅烧过程中结焦放炮。

4.总的来说,细粉焦量增加影响了阳极的生产效益和企业的经济利益,同时也对电解铝生产企业等后续产业链带来很大的危害。目前已报道的细粉焦成型技术(冷压和热压)都不能很好地解决细粉焦成型的问题。

技术实现要素:

5.本发明的目的是针对铝电解用阳极原料石油焦的细细粉焦对阳极生产带来的巨大影响,提供一种新型细粉焦成型工艺,以解决细粉焦量增加带来的阳极生产问题和生物质废油带来的后续处理问题。

6.本发明是这样实现的:

7.本发明的新型细粉焦成型工艺包括如下步骤:1)将从原料中筛分出的对阳极生产危害最大的水分含量在10%wt以下的细粉焦(粒径<1mm)作为成型原料。成型剂采用厨余油经过简单提炼的生物质废油(主要成分仍然是甘油三酯);

8.2)将细粉焦(粒径<1mm)与生物质废油混配,其中生物质废油占比3~12%wt。混配均匀后通过挤出成型机常温挤压成型为直径2~15mm,长度5~15mm的柱状颗粒料,成型压力控制在5-35mpa,无需保压;

9.3)将成型的颗粒料置于烧结炉中烘干烧结,烧结终了温度200~300℃,升温速率20~30℃/min,高温保温0.5~1h。

10.4)经过加热处理后的成型颗粒料掺入经过筛分的石油焦颗粒料中,进入石油焦煅烧工序。

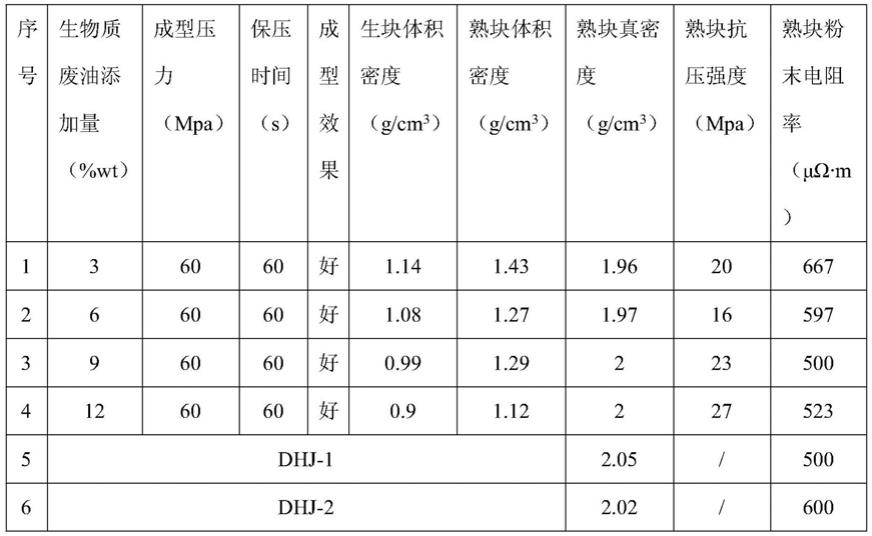

11.5)煅烧后成品颗粒与《ys/t625-2012预焙阳极用煅后石油焦》中的dhj-1和dhj-2的部分物性指标对比见下表1:

12.对比可见,采用本发明制得的石油焦细粉焦颗粒经过煅烧后真密度基本可以达到

《ys/t625-2012预焙阳极用煅后石油焦》中的dhj-2的要求,粉末电阻率高于dhj-2低于dhj-1,能够满足预焙阳极生产的要求。

13.表1不同比例生物质废油添加量粉焦成型块与标准煅后焦性能测试结果对比

[0014][0015]

与现有技术相比,本发明的突出的实质性特点和显著进步体现在:

[0016]

(1)本发明制得的石油焦细粉焦颗粒经过煅烧后各项指标满足《ys/t625-2012预焙阳极用煅后石油焦》的要求,能够用于生产预焙阳极。

[0017]

(2)本发明是在原有阳极生产工艺流程中煅烧工序前增加了细粉焦筛分、细粉焦成型、热处理后再将成型颗粒掺入原料中回到原有工艺流程中,对原有工艺无改动。

[0018]

(3)对成型原料的成分无特殊要求,含水率控制在10%wt以下即可(目前大多数生产企业对石油焦的水分要求在10%wt以下)。

[0019]

(4)成型工艺简单,耗时较少,不会对阳极生产周期造成明显影响;

[0020]

(5)成型剂简单易得,且在一定程度上解决了生物质废油带来的后续处理问题;

[0021]

(6)本发明增大了石油焦的实收率,保证了阳极的生产质量,解决了阳极原料配方受限于细粉焦量的问题。

附图说明

[0022]

图1本发明的为工艺流程图。

具体实施方式

[0023]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

[0024]

实施例1:

[0025]

(1)称取100g的石油焦细粉焦(粒径<1mm)和3.1g成型剂(生物质废油),在常温下用搅拌式混料机充分混合均匀,得到待成型料;

[0026]

(2)将待成型料置于双螺杆挤出造粒机中,挤出压力10mpa下得到直径φ2mm,长度5mm的柱状颗粒料;

[0027]

(3)将成型颗粒料放入烧结炉中以20℃/min的升温速度加热至200℃,保温1h,自然降温,得到成品颗粒。

[0028]

实施例2:

[0029]

(1)称取100g的石油焦细粉焦(粒径<1mm)和13.5g成型剂(生物质废油),在常温下用搅拌式混料机充分混合均匀,得到待成型料;

[0030]

(2)将待成型料置于双螺杆挤出造粒机中,挤出压力30mpa下得到直径φ15mm,长度15mm的柱状颗粒料;

[0031]

(3)将成型颗粒料放入烧结炉中以30℃/min的升温速度加热至300℃,保温0.5h,自然降温,得到成品颗粒。

[0032]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种石油焦细粉焦成型工艺,其特征在于包括如下步骤:1)将从原料中筛分出的对阳极生产危害最大的水分含量在10%wt以下的细粉焦作为成型原料;成型剂采用厨余油经过简单提炼的生物质废油;2)将细粉焦与生物质废油混配,其中生物质废油占比3~12%wt;混配均匀后通过挤出成型机常温挤压成型为直径2~15mm,长度5~15mm的柱状颗粒料,成型压力控制在5-35mpa,无需保压;3)将成型的颗粒料置于烧结炉中烘干烧结,烧结终了温度200~300℃,升温速率20~30℃/min,高温保温0.5~1h;4)经过加热处理后的成型颗粒料掺入经过筛分的石油焦颗粒料中,进入石油焦煅烧工序;5)煅烧后得到成品颗粒。2.根据权利要求1所述的石油焦细粉焦成型工艺,其特征在于:所述成型剂的主要成分是甘油三酯。

技术总结

本发明公开了一种石油焦细粉焦成型工艺,包括将从原料中筛分出的水分含量在10%wt以下的细粉焦作为成型原料;成型剂采用厨余油经过简单提炼的生物质废油;将细粉焦与生物质废油混配;混配均匀后通过挤出成型机常温挤压成型为直径2~15mm,长度5~15mm的柱状颗粒料;将成型的颗粒料置于烧结炉中烘干烧结,烧结终了温度200~300℃,升温速率20~30℃/min,高温保温0.5~1h;经过加热处理后的成型颗粒料掺入经过筛分的石油焦颗粒料中,进入石油焦煅烧工序;最后煅烧后得到成品颗粒。本发明增大了石油焦的实收率,保证了阳极的生产质量,解决了阳极原料配方受限于细粉焦量的问题。决了阳极原料配方受限于细粉焦量的问题。

技术研发人员:杨运川 邓翔 张嘉 闫朝宁

受保护的技术使用者:贵阳铝镁设计研究院有限公司

技术研发日:2022.03.14

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。