1.本发明涉及二氧化硅微球的制备技术领域,具体涉及一种微米级大尺寸单分散二氧化硅微球及其制备方法。

背景技术:

2.微米级二氧化硅微球的制备方法主要有传统的溶胶-凝胶法、乳液法、法、模板法,这些方法制备的微球具有颗粒团聚大,粒径不均匀、分散性能差等缺点。

3.现有技术中有关微米级二氧化硅微球的制备方面的研究报道主要有:

4.(1)通过采用溶胶-凝胶法制备纳米级的硅溶胶,通过聚合诱导胶体聚集法制备微米级介孔sio2微球,改变溶胶-凝胶结构可以控制硅微球的孔隙结构条件,通过使用不同的聚合诱导胶体聚集条件可以调节二氧化硅微球的粒径。

5.(2)以盐酸为催化剂,在异丙醇中酸催化水解teos制备二氧化硅溶胶。将硅溶胶与环己烷混合,以吐温80为乳化剂,硅溶胶为水相,己烷为油相,乳化后形成油包水乳液体系,在此体系中成功制备出粒径分布于10-50μm之间的二氧化硅微球。

6.近年来,相关研究者在静止的酸性条件下合成了介孔二氧化硅,它可以产生一系列不同的形状和表面图案,有利于形成弯曲的形态,包括环形、圆盘状、螺旋状和球形。另一方面,近年来混合表面活性剂作为混合胶束模板剂用于合成具有改性性能的介孔二氧化硅,例如:混合阳离子表面活性剂模板法生成具有可调介相结构或介孔尺寸的介孔二氧化硅。在水溶液中,阳离子表面活性剂可以与非离子表面活性剂相互作用,形成混合表面活性剂胶束聚集。因此,在阳离子-非离子表面活性剂混合胶束模板下合成的介孔二氧化硅可能具有改性的形貌。

7.上述现有技术中虽然对于微米级二氧化硅微球的制备的研究取得了一定进步,然而,其都是基于纳米尺度范围内对二氧化硅微球的制备,而制备得到大颗粒尺寸尤其是微米级范围内的二氧化硅微球的研究却鲜有报道。

技术实现要素:

8.本发明的目的之一在于提供一种微米级大尺寸单分散二氧化硅微球的制备方法,其可制备得到单分散、大尺寸、微米级的二氧化硅微球,且二氧化硅微球的比表面积在500-900m2g-1

,且二氧化硅微球的粒径在8~10um。

9.为了实现上述目的,本发明采用了以下技术方案:

10.一种微米级大尺寸单分散二氧化硅微球的制备方法,依次包括以下步骤:

11.a、将表面活性剂、模板剂和hcl三者混合,通过搅拌溶解;

12.b、向步骤a所得混合物中加入硅烷,在室温下搅拌,得到白色絮状物;

13.c、将该白色絮状物老化一段时间,得到白色沉淀一;

14.d、将所述的白色沉淀一通过离心、干燥得到白色沉淀二;

15.e、将所述的白色沉淀二置于温度为500~700℃煅烧一段时间,即得微米级大尺寸

单分散二氧化硅微球。

16.作为本发明的一个优选方案,所述的表面活性剂为ctab、ctac、op-10、吐温60或p123;所述的表面活性剂与hcl的质量体积比为0.01~0.02:1。

17.作为本发明的另一个优选方案,所述的模板剂为brij-56。

18.进一步优选,所述的硅烷为teos、ptes、mtes或dedms;所述的硅烷与hcl的体积比为1~2:10。

19.优选的,步骤c中老化时间为15~17h,步骤d中干燥温度为70~90℃。

20.优选的,所述的表面活性剂为ctab。

21.优选的,所述的硅烷为teos。

22.优选的,步骤e中煅烧时间为3~5h。

23.本发明的另一目的在于提供一种微米级大尺寸单分散二氧化硅微球的制备方法制备得到的二氧化硅微球,所述的二氧化硅微球的粒径为8~10um,比表面积为500~900m2g-1

。

24.与现有技术相比,本发明带来了以下有益技术效果:

25.本发明提出了一种微米级大尺寸单分散二氧化硅微球及其制备方法,其采用模板法合成微米级介孔sio2微球,并采用xrd、ftir、偏光显微镜等方式对制备的样品进行表征,探究了sio2微球的介孔结构、形貌尺寸和形成条件,同时也探究了不同的表面活性剂和硅烷对合成微米介孔sio2微球的影响。结果表明,sio2微球直径为1~10μm的球形颗粒状介孔结构,比表面积大约为775m2/g,平均孔径大约为0.5nm,为典型的介孔结构,偏光显微镜分析结果表明,静止状态有利于sio2微球的长大,搅拌后不利于微米级sio2微球的制备。

附图说明

26.下面结合附图对本发明做进一步说明:

27.图1为本发明实施例1微米级大尺寸单分散二氧化硅微球的制备流程图;

28.图2为实施例1制备得到的微米介孔sio

2-1的x射线衍射图;

29.图3为实施例1制备得到的微米介孔sio

2-1的n2吸附-脱附及孔径分布曲线图;

30.图4为样品微米介孔sio

2-1微球的偏光显微图,其中,a中sio

2-1微球的尺寸约4μm,b中sio

2-1微球的尺寸约8μm;

31.图5为微米介孔sio

2-1红外光谱图;

32.如图6、图7所示为不同表面活性剂所合成的微米介孔sio2的n2吸附-脱附曲线及孔径分布曲线图;

33.图8为不同表面活性剂所合成的微米介孔sio2x射线衍射图;

34.图9是不同表面活性剂的微米介孔sio2偏光图,图中a、c、d、e、f分别对应样品微米sio

2-1、sio

2-2、sio

2-3、sio

2-4、sio

2-5微球;

35.图10中a~d分别对应sio

2-2、sio

2-3、sio

2-4、sio

2-5这四种表面活性剂合成的微米介孔sio2样品的红外光谱图;

36.图11为不同表面活性剂的微米介孔sio2热失重分析图;

37.图12为不同硅烷的微米介孔sio

2 n2吸附-脱附曲线;

38.图13为不同硅烷的微米介孔sio2偏光图,图中a、b分别对应样品微米介孔sio

2-1、

sio

2-b;

39.图14为不同转速所合成的微米介孔sio2的n2吸附-脱附曲线图;

40.图15为不同转速的微米介孔sio2偏光图;

41.图16为不同转速的微米介孔sem图。

具体实施方式

42.本发明提出了一种微米级大尺寸单分散二氧化硅微球及其制备方法,为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例对本发明做详细说明。

43.本发明所需原料均可通过商业渠道购买获得。

44.实施例1:

45.以十六烷基三甲基溴化铵(ctab)和聚乙二醇十六烷基醚(brij-56)为混合表面活性剂模板剂,在室温下正硅酸四乙酯(teos)在酸性水溶液中水解合成介孔硅球。1~10μm大小的微米级介孔sio2微球,sio2微球直径为1~10μm的球形颗粒状介孔结构,比表面积大约为775m2/g,平均孔径为0.5nm,为典型的介孔结构,偏光显微镜分析结果表明,静止状态有利于二氧化硅微球的长大,搅拌后不利于微米级sio2微球的制备。

46.在典型的合成中,取1.05g的ctab和0.99g的brij-56溶解在60ml的4mol/l hcl水溶液中。在室温下搅拌加入5.37g正硅酸乙酯溶液。在完全加入正硅酸乙酯(teos)后,让混合物在不搅拌或额外搅拌一段时间的情况下老化16h。搅拌采用电磁搅拌器,搅拌速度约为400转/分。然后过滤回收白色沉淀物,用水洗涤,80℃干燥。最后,产品在600℃空气中煅烧4小时(升温速率为2℃/min)以除去表面活性剂,得到微米sio2产品,标记为微米sio

2-1。

47.实验流程如图1所示。

48.实施例2:

49.在微米级介孔sio2微球制备的基础上改变不同的表面活性剂ctac、op-10、吐温60、p123来代替ctab进行实验,分别得到样品并标记为微米sio

2-2、sio

2-3、sio

2-4、sio

2-5。样品配置如表1所示。

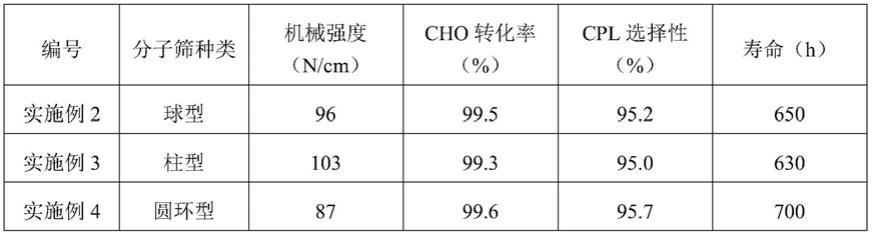

50.表1不同表面活性剂的微米介孔sio2微球的样品配制

[0051][0052]

实施例3:

[0053]

在微米级介孔sio2微球制备的基础上改变不同的硅烷ptes、mtes、dedms来代替teos进行实验,分别得到样品并标记为微米sio

2-a、sio

2-b、sio

2-c。样品配置如表2所示。

[0054]

表2不同硅烷的微米介孔sio2微球的样品配制

[0055][0056]

实施例4:

[0057]

在微米级介孔sio2微球制备的基础上设置10组不同的转速对照实验,转速分别为0r/min、100r/min、200r/min、

……

、900r/min进行实验,分别得到样品并标记为微米sio

2-0r、sio

2-100r、sio

2-200r、

……

、sio

2-900r。样品配置如表3所示。

[0058]

表3不同转速的微米介孔sio2微球的样品配制

[0059][0060]

对上述实施例1-实施例4制备得到的sio2微球进行表征,以进一步了解其各项性能。

[0061]

1、相关表征及方法

[0062]

红外光谱(ftir)表征:

[0063]

采用nicolet is10型傅里叶红外光谱仪测试,溴化钾压片,测试范围为4000~400cm-1

。

[0064]

x射线衍射(xrd)表征:

[0065]

采用smartlabse型x射线衍射仪对样品进行表征,cu靶,测试电压40kv,电流50ma,测试角度为3~80

°

。

[0066]

比表面积、孔径分布表征:

[0067]

采用tristarⅱ3020型多通道全自动比表面积和空隙分析仪测试n2吸附-脱附曲线,测试不同试样的比表面积与孔径分布情况。

[0068]

热失重表征:

[0069]

采用hct-3型热重分析仪,测试温度20~900℃,升温速度20℃/min,制得的sio2干

燥粉体进行热失重分析,观察样品随温度升高而产生的质量变化。

[0070]

偏光表征:

[0071]

采用axio lab.a1型偏光显微镜对样品进行表征。

[0072]

2、表征结果分析

[0073]

2.1、对上述实施例制备得到二氧化硅微球的表征结果进行分析

[0074]

2.1.1、x射线衍射图

[0075]

如图2所示为微米介孔sio

2-1样品的x射线衍射图,从图2中可以看出,图像没有其他杂峰,在22.5

°

时出现衍射峰,说明在静态酸性条件下由阳离子表面活性剂模板可以合成微米介孔sio2微球且形状单一。

[0076]

2.1.2、比表面积及孔径分析

[0077]

微米介孔sio

2-1微球的n2吸附-脱附及孔径分布曲线如图3所示,可以看出图中的n2吸附-脱附曲线为典型的ⅰ型曲线,在高压区0.75~1.0存在滞后回线,为h4型滞后环,此外,测得sio2的bet比表面积为775m2/g,孔容为0.41cm3/g。图中插图为微米sio2的孔径分布图,由图可以看出,sio2的孔径分布较窄且聚集在1.0~2.0nm,平均孔径为0.5nm。这说明在sio2颗粒表面存在均匀的介孔结构。

[0078]

2.1.3偏光测试分析

[0079]

如图4为样品微米介孔sio

2-1微球的偏光显微图。从图中可以看出,该样品几乎全部由球形颗粒组成,但也有明显的团聚现象。这些微球的尺寸范围为1~10μm,平均尺寸约4μm,如图4(a),经测量图中最大微球直径有8μm左右,如图4(b)。值得注意的是,这些微球的外表面非常光滑,这表明在静态酸性条件下由阳离子表面活性剂模板合成的微米介孔sio2微球均为球形颗粒状且大小均匀,直径在1~10μm。

[0080]

2.1.4红外光谱分析

[0081]

图5为样品微米介孔sio

2-1微球的红外光谱图,从图中可以看出,样品波数为3521cm-1

处是伸缩振动峰;波数为1659cm-1

处是吸附h2o的弯曲振动峰;1068cm-1

处为si-o-si反对称伸缩振动峰,813cm-1

和459cm-1

处分别对应si-o-si的对称伸缩振动峰和弯曲振动峰。

[0082]

2.2、不同表面活性剂对合成微米级介孔sio2的影响

[0083]

为了探究不同表面活性剂对制备微米级介孔sio2的影响,在制备微米级介孔sio2的实验过程中,以teos、ctac、op-10、吐温60、p123五种不同的表面活性剂制得五种样品,并对这些样品的性能进行了以下研究。

[0084]

2.2.1、n2吸附-脱附及孔径分布曲线

[0085]

如图6、图7所示为不同表面活性剂所合成的微米介孔sio2的n2吸附-脱附曲线及孔径分布曲线图,图中a、b、c分别对应微米介孔sio

2-1、sio

2-2、sio

2-5三种样品。从图中可以看出,三种样品n2吸附-脱附曲均为典型的ⅰ型曲线,h4型滞后环,其a、b、c的比表面积分别为755m2/g、641m2/g、485m2/g,这表明不同的表面活性剂合成的sio2微球的比表面积有所不同。

[0086]

表4为不同表面活性剂所合成的微米介孔sio2比表面积、孔容、及平均孔径表。从表34中可以看出孔径分布均匀且比较集中,a、b、c的平均孔径都为0.5nm,a、b、c的孔容分别为0.41cm3/g、0.33cm3/g,0.26cm3/g。从而表明,不同的表面活性剂都能合成含有介孔结构

的sio2微球,但会影响sio2微球的孔容大小。

[0087]

表4不同表面活性剂的微米介孔sio2比表面积、孔容及平均孔径

[0088][0089]

2.2.2、x射线衍射(xrd)表征

[0090]

如图8所示为不同表面活性剂所合成的微米介孔sio2x射线衍射图,图中a、b、c、d、e分别对应样品微米sio

2-1、sio

2-2、sio

2-3、sio

2-4、sio

2-5微球。从图中可以看出,a、b、c、d、e五种样品曲线基本一致且没杂峰,在23.5

°

左右时都出现了衍射峰,这表明不同的表面活性剂不会影响微米sio2微球的形成且形状单一。

[0091]

2.2.3、偏光测试分析

[0092]

如图9是不同表面活性剂的微米介孔sio2偏光图,图中a、c、d、e、f分别对应样品微米sio

2-1、sio

2-2、sio

2-3、sio

2-4、sio

2-5微球。从图中可以看出五种样品都为球形颗粒状,图9中a样品的微球比较大,图9中b经测量其微球直径有10μm,样品c、d、e、f微球直径大约都在1~10μm,结果表明不同的表面活性剂不会影响微米sio2微球的形成,但会影响其微球尺寸大小。

[0093]

2.2.4、红外光谱分析

[0094]

图10中a~d分别对应sio

2-2、sio

2-3、sio

2-4、sio

2-5这四种表面活性剂合成的微米介孔sio2样品。从图中可以看出,a~d的红外光谱曲线基本一致(如图10a),样品a的波数在1078cm-1

处是伸缩振动峰;波数在909cm-1

处是吸附h2o的弯曲振动峰;波数在805cm-1

处si-o-si反对称伸缩振动峰,波数在537cm-1

和466cm-1

处分别对应si-o-si的对称伸缩振动峰和弯曲振动峰。

[0095]

2.2.5、热失重分析

[0096]

如图11是不同表面活性剂的微米介孔sio2热失重分析图,图中a、b分别为对应样品微米介孔sio

2-4、sio

2-5微球。从图中可以看出,两种样品a、b的质量损失几乎一致,主要分为三个阶段。第一阶段:30~100℃,样品a、b质量均出现少量的损失,样品中吸附h2o的失去是其主要原因;第二阶段:100~440℃,样品质量损失较大,其主要原因是sio2微球表面的表面活性剂的坍塌、分解;第三阶段:440~850℃,样品质量又有少量的损失,其原因可能是sio2微球微孔中存在少量表面活性剂,样品随着温度的上升,这些少量的表面活性剂也被分解,造成样品质量的第三次损失。最终样品a的质量剩余75%,样品b的质量剩余80%,结果表明这两种样品的耐受温度在850℃左右。

[0097]

2.3、不同硅烷对合成微米介孔sio2的影响

[0098]

为了探究硅烷对制备微米介孔sio2的影响,在制备微米级介孔sio2的实验过程中,以teos、ptes、mtes、dedms四种不同的硅烷制得四种样品,并对这些样品的性能进行了以下研究。

[0099]

2.3.1、n2吸附-脱附曲线

[0100]

表5不同硅烷的微米介孔sio2比表面积、孔容及平均孔径

[0101][0102]

表5为不同硅烷所合成的微米介孔sio2比表面积、孔容、及平均孔径表,如图12为不同硅烷所合成的微米介孔sio2的n2吸附-脱附曲线图。从图12、表5中可以看出,ctab-teos、ctab-mtes两种n2吸附-脱附曲线大致相同,且均为典型的ⅰ型曲线,h4型滞后环,但两种样品的比表面积分别为775.6m2/g、2.8m2/g,孔容分别为0.4184cm3/g、0.0012cm3/g,平均孔径都在0.5nm左右。结果表明,不同的硅烷都能合成含有介孔结构的sio2微球,但会影响其微球比表面积和孔容大小。

[0103]

2.3.2、偏光测试分析

[0104]

图13是不同硅烷的微米介孔sio2偏光图,图中a、b分别对应样品微米介孔sio

2-1、sio

2-b。从图13可以看出两种样品都是球型颗粒状,微球直径在1~10μm,并且都有聚集现象,样品sio

2-b的聚集现象更为严重,这表明不同的硅烷均能成合成具有球型颗粒状结构的微米sio2微球,但会影响其微球的尺寸大小。

[0105]

2.4、不同转速对制备微米介孔sio2微球的影响

[0106]

为了探究转速对制备微米介孔sio2的影响,在制备微米级介孔sio2的实验过程中,设置了0r/min、100r/min、200r/min、

……

、900r/min十种不同的转速制备了十种样品,并对这些样品进行了简单分析。

[0107]

2.4.1、n2吸附-脱附曲线

[0108]

表6不同转速的微米介孔sio2比表面积、孔容及平均孔径

[0109][0110][0111]

表6为不同转速所合成的微米介孔sio2比表面积、孔容、及平均孔径表,如图14为不同转速所合成的微米介孔sio2的n2吸附-脱附曲线图。图表中a、b、c、d分别对应样品为100r/min、300r/min、600r/min、900r/min的转速,从图14和表6中可以看出,a、b、c、d四种样品的n2吸附-脱附曲线大致相同,均为典型的ⅰ型曲线,并且比表面积和孔容以及平均孔径相差不大。这表明不同转速不会影响sio2微球的形成,对微孔结构和孔径几乎无影响。

[0112]

2.4.2、偏光测试分析

[0113]

图15是不同转速的微米介孔sio2偏光图,图中a、b、c、d分别对应样品的是sio

2-0r、sio

2-200r、sio

2-400r和sio

2-800r。四种样品基本都为球形颗粒,样品sio

2-0r的微球比较大,微球直径大概都在1~10μm,并且随着搅拌转速的增大,样品微球直径逐渐减小,从而说明转速越大sio2微球直径越小,静态条件下更有利于sio2微球的形成。实验样品有较多颗粒聚集在一起,形成块状,说明在扩孔过程中二氧化硅微米粒子形貌并没有发生明显的变化。

[0114]

2.4.3、微观形貌分析

[0115]

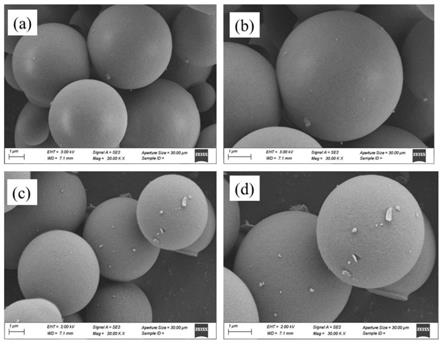

图16是不同转速的微米介孔sio2扫描电镜图,图中(a)、(b)、(c)、(d)分别对应的样品是sio

2-0r、sio

2-200r、sio

2-400r和sio

2-800r。四种样品均呈现较好的球形结构,且呈现单分散状态,样品sio

2-0r的微球比较大,微球直径大概都在8~10μm左右。

[0116]

综上所述,通过对本发明制备得到的sio2微球进行相关表征,结果表明,sio2微球直径为1~10μm的球形颗粒状介孔结构,比表面积大约为775m2/g,平均孔径大约为0.5nm,为典型的介孔结构,偏光显微镜分析结果表明,静止状态有利于sio2微球的长大,搅拌后不利于微米级sio2微球的制备。

[0117]

本发明中未述及的部分借鉴现有技术即可实现。

[0118]

需要说明的是,在本说明书的教导下本领域技术人员所做出的任何等同方式,或明显变型方式均应在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。