1.本发明属于废铅蓄电池铅膏处置技术领域,特别涉及废铅膏机械强化脱硫的装置和方法。

背景技术:

2.铅蓄电池具有工作电压平稳、使用电流范围宽、安全性高等特点,被广泛应用于汽车、电动自行车和储能行业。铅膏是废铅蓄电池中含铅量最高的部分之一,铅膏的成分大致为:pbso

4 46%~55%,pbo

2 28%~35%,pbo 9%~12%,pb 3%~4%,其他成分2%~3%,蕴含铅资源丰富,因此将铅膏进行资源化回收处理具有重要意义。

3.脱硫预处理-低温熔炼是目前国内铅膏回收的主流工艺,该方法主要是将铅膏中的硫酸铅在碳酸盐等脱硫剂的作用下转化为低熔点的碳酸铅,然后再将碳酸铅进行低温冶炼,该工艺避免了直接火法熔炼工艺所带来的二氧化硫等污染气体排放问题,同时也能够降低能耗。但使用碳酸盐脱硫剂对废铅膏进行脱硫时,脱硫反应过程中产生的碳酸铅会包覆在硫酸铅颗粒表面,阻碍脱硫剂与硫酸铅的进一步接触与反应。专利cn105420489a公开了一种基于节流自碰撞的铅膏脱硫方法,能够有效促进铅膏脱硫产物从铅膏颗粒表面脱落,从而促进铅膏脱硫,但该方法固液比较小,因此不利于脱硫副产物的回收,回收过程能耗高;专利cn 211999850 u公开了一种用于废旧铅酸蓄电池铅膏强制脱硫的装置,能够有效提高铅膏的脱硫率,但由于铅膏浆液只在单一脱硫器内循环脱硫,因此对铅膏脱硫的强化作用有待进一步提高;专利cn 206607282 u公开了一种铅膏强制脱硫的设备,能够较大程度地加强铅膏颗粒的碰撞,促进铅膏表面产物层的剥落,能够有效促进脱硫反应的进行,但该设备未设置铅膏浆液的循环系统,因此缺少脱硫后浆液的回用,造成一定的资源浪费,不够绿色;专利cn111172402a公开了一种线路板冶炼烟灰机械强化浸出的脱溴方法和装置,该方法利用磨浸一体化装置的机械强化作用,实现在高固液比下进行烟灰的高效脱溴,具有用时短、转化率高的特点。

4.本发明提出了一种废铅膏两段机械强化脱硫的方法和装置,利用机械强化作用促进铅膏脱硫反应过程中产物壳层的研磨剥离,暴露出硫酸铅新鲜表面,促进脱硫剂与硫酸铅的接触与反应,在实现铅膏快速高效脱硫的同时,既能提高固液比,又能分段回收脱硫产物硫酸铵与碳酸铅,并且该方法能够得到硫酸铵近饱和溶液,从而能够降低硫酸铵蒸发结晶成本,具有良好的环境效益和经济效益。

技术实现要素:

5.本发明的目的主要是解决废旧铅蓄电池铅膏的高固液比高效脱硫问题,并对脱硫产物进行分段回收,降低回收能耗,同时脱硫过程中产生的浆液循环使用,具有清洁高效、节能减排的特点。

6.所述的一种废铅膏两段机械强化脱硫的方法,包括如下步骤:

7.(1)非硫铅组分脱除:将废铅膏加入到甲基磺酸溶液或者氟硅酸溶液中,进行铅、

氧化铅和二氧化铅等非硫铅组分的脱除,得到脱除渣和含铅液,含铅液送回收金属铅工序;

8.(2)一级脱硫:将步骤(1)得到的脱除渣与一次碳酸铵溶液混合,进行一级脱硫,脱硫完成后进行固液分离得到一级脱硫液和一次脱硫渣;

9.(3)二级脱硫:将步骤(2)得到的一次脱硫渣与二次碳酸铵溶液混合,进行二级脱硫,脱硫完成后进行固液分离得到二级脱硫液和二次脱硫渣,二级脱硫液返回步骤(2)进行一次脱硫;

10.(4)洗涤:将步骤(3)得到的二次脱硫渣进行洗涤,固液分离后得到碳酸铅和洗水,洗水返回步骤(3)进行二次脱硫;

11.(5)蒸发结晶:将步骤(2)得到的一级脱硫液进行蒸发结晶,得到粗硫酸铵和蒸馏水,蒸馏水返回步骤(3)进行循环回用;

12.进一步地,在非硫铅组分脱除过程中,采用90~150g/l的甲基磺酸溶液或者140~220g/l的氟硅酸溶液,固液比(kg/l)为1.5:10~3:10,脱除温度为25~40℃,脱除时间为0.5~1h。

13.进一步地,在一级脱硫过程中,脱硫采用的一次碳酸铵溶液浓度为530~550g/l,固液比(kg/l)5:2~3:1,一级脱硫反应器内齿与外齿间隙为10~15μm,一级脱硫反应器转速为500~2000rpm,脱硫时间为5~20min。

14.进一步地,在二级脱硫过程中,脱硫采用的二次碳酸铵溶液浓度为770~930g/l,固液比(kg/l)为7:10~13:10,二级脱硫反应器内齿与外齿间隙为5~10μm,二级脱硫反应器转速为500~2000rpm,温度为30~50℃,脱硫时间为10~30min。

15.所述的一种废铅膏两段机械强化脱硫的装置,其特征在于:装置包括进料斗(1)、阀门一(2)、混料仓(3)、排气口(4)、阀门二(5)、一次进料斗(6)、一级脱硫反应器(7)、变频调速电机一(8)、排料口一(9)、固液分离系统一(10)、蒸发结晶系统(11)、产物收集箱一(12)、循环管道一(13)、二次进料斗(14)、二级脱硫反应器(15)、变频调速电机二(16)、电磁加热套(17)、温控装置(18)、排料口二(19)、固液分离系统二(20)、水洗装置(21)、产物收集箱二(22)、循环管道二(23)、循环管道三(24)、循环泵(25)、循环管道四(26)。

16.进料斗(1)下端与阀门一(2)相连,阀门一(2)与混料仓(3)相连,混料仓(3)上方设置有排气口(4),混料仓(3)下方与阀门二(5)相连,阀门二(5)与一级脱硫反应器(7)相连,一级脱硫反应器(7)上方设有一次进料斗(6),一级脱硫反应器(7)由变频调速电机一(8)驱动,一级脱硫反应器(7)下方设有排料口一(9),排料口一(9)下方接固液分离系统一(10),固液分离系统一(10)分别与蒸发结晶系统(11)、二级脱硫反应器(15)相连,蒸发结晶系统(11)分别与产物收集箱一(12)、循环管道一(13)相连,二级脱硫反应器(15)由变频调速电机二(16)驱动,二级脱硫反应器(15)上方接二次进料斗(14),二级脱硫反应器(15)下方设有排料口二(19),排料口二(19)下方接固液分离系统二(20),固液分离系统二(20)分别与水洗装置(21)、循环管道二(23)相连,水洗装置(21)分别与与产物收集箱二(22)、循环管道三(24)相连,循环管道二(23)与循环管道三(24)经循环泵(25)与循环管道四(26)相连,循环管道四(26)与一级脱硫反应器(7)相连。

17.进一步地,所述一级脱硫反应器(7)内部转子为外嵌齿结构,相邻齿之间夹角为40

°

,所述一级脱硫反应器(7)外部转子为内嵌齿结构,相邻齿之间夹角为-40

°

,转动方式互为反向转动;所述二级脱硫反应器(15)内部转子为外嵌齿结构,相邻齿之间夹角为40

°

,所

述二级脱硫反应器(15)外部转子为内嵌齿结构,相邻齿之间夹角为-40

°

,转动方式互为反向转动。

18.进一步地,所述一级脱硫反应器(7)、二级脱硫反应器(15)底部为中间低外围高的圆台结构,所述二级脱硫反应器(15)外部装有电磁加热套(17),所述电磁加热套(17)安装有温控装置(18);所述阀门一(2)、阀门二(5)为电磁阀门结构;所述排料口一(9)与固液分离系统一(10)通过轴承结构连接,所述排料口二(19)与固液分离系统二(20)通过轴承结构连接。

19.与现有技术相比,减少了铅膏脱硫过程中存在的产物层包覆、反应不彻底的问题,解决铅膏脱硫过程中脱硫反应时间长、液固比高等问题。同时,本发明集成了废铅膏浆液的分级研磨脱硫、产物的高效收集和脱硫液的循环再使用等模块,进一步提高了脱硫效率,降低了脱硫成本。

20.本发明具有清洁高效、节能减排等特点。

附图说明

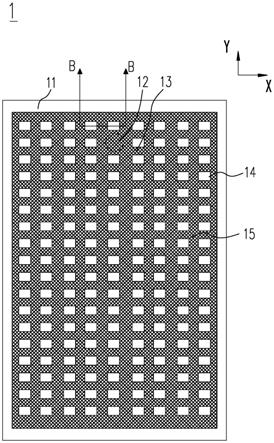

21.图1表示废铅膏两段机械强化脱硫的工艺流程示意图。

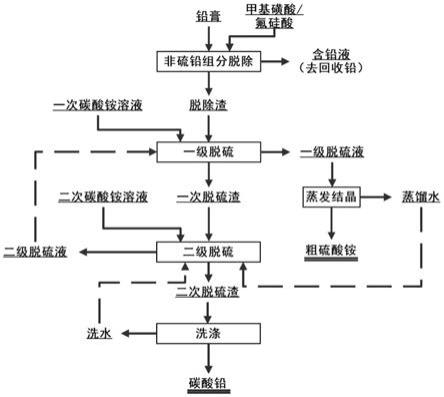

22.图2表示废铅膏两段机械强化脱硫的装置结构示意图,附图标记为:1.进料斗;2.阀门一;3.混料仓;4.阀门二;5.一级脱硫反应器;6.排料口一;7.固液分离系统一;8.蒸发结晶系统;9.二级脱硫反应器;10.一次补料斗;11.固液分离系统二;12.循环泵;13.产物收集箱二;14.循环管道;15.二次补料斗;16.变频调速电机一;17.变频调速电机二;18.排气口;19.产物收集箱一;20.排料口二;21.电磁加热套;22.温控装置。

23.图3表示脱硫反应器的结构示意图。

24.图4表示脱硫反应器结构截面示意图。

具体实施方式

25.实施例1

26.按照如下步骤进行回收:

27.(1)非硫铅组分脱除:将废铅膏加入到甲基磺酸溶液中,进行铅、氧化铅和二氧化铅等非硫铅组分的脱除,其中甲基磺酸浓度为90g/l,脱除温度为25℃,固液比为1.5kg:10l,脱除时间为0.5h,得到脱除渣和含铅液,含铅液送铅回收工序;

28.(2)一级脱硫:将步骤(1)得到的脱除渣与一次碳酸铵溶液混合,进行一级脱硫,其中,碳酸铵浓度为530g/l,固液比为5kg:2l,一级脱硫反应器内齿与外齿间隙为10μm,转速为500rpm,脱硫时间为5min,脱硫完成后进行固液分离得到一级脱硫液和一次脱硫渣;

29.(3)二级脱硫:将步骤(2)得到的一次脱硫渣与二次碳酸铵溶液混合,进行二级脱硫,其中,碳酸铵浓度为770g/l,固液比为7kg:10l,二级脱硫反应器内齿与外齿间隙为5μm,转速为500rpm,电磁加热套温度为30℃,脱硫时间为30min,脱硫完成后进行固液分离得到二级脱硫液和二次脱硫渣,二级脱硫液返回步骤(2)进行一次脱硫;

30.(4)洗涤:将步骤(3)得到的二次脱硫渣进行洗涤,固液分离后得到碳酸铅和洗水,洗水返回步骤(3)进行二次脱硫;

31.(5)蒸发结晶:将步骤(2)得到的一级脱硫液进行蒸发结晶,得到粗硫酸铵和蒸馏

水,蒸馏水返回步骤(3)进行循环回用;铅膏脱硫率为98.2%。

32.实施例2

33.按照如下步骤进行回收:

34.(1)非硫铅组分脱除:将废铅膏加入到甲基磺酸溶液中,进行铅、氧化铅和二氧化铅等非硫铅组分的脱除,其中甲基磺酸浓度为150g/l,脱除温度为40℃,固液比为3kg:10l,脱除时间为1h,得到脱除渣和含铅液,含铅液送铅回收工序;

35.(2)一级脱硫:将步骤(1)得到的脱除渣与一次碳酸铵溶液混合,进行一级脱硫,其中,碳酸铵浓度为550g/l,固液比为3kg:1l,一级脱硫反应器内齿与外齿间隙为15μm,转速为2000rpm,脱硫时间为20min,脱硫完成后进行固液分离得到一级脱硫液和一次脱硫渣;

36.(3)二级脱硫:将步骤(2)得到的一次脱硫渣与二次碳酸铵溶液混合,进行二级脱硫,其中,碳酸铵浓度为930g/l,固液比为13kg:10l,二级脱硫反应器内齿与外齿间隙为10μm,转速为2000rpm,电磁加热套温度为50℃,脱硫时间为10min,脱硫完成后进行固液分离得到二级脱硫液和二次脱硫渣,二级脱硫液返回步骤(2)进行一次脱硫;

37.(4)洗涤:将步骤(3)得到的二次脱硫渣进行洗涤,固液分离后得到碳酸铅和洗水,洗水返回步骤(3)进行二次脱硫;

38.(5)蒸发结晶:将步骤(2)得到的一级脱硫液进行蒸发结晶,得到粗硫酸铵和蒸馏水,蒸馏水返回步骤(3)进行循环回用;铅膏脱硫率为99.3%。

39.实施例3

40.按照如下步骤进行回收:

41.(1)非硫铅组分脱除:将废铅膏加入到氟硅酸溶液中,进行铅、氧化铅和二氧化铅等非硫铅组分的脱除,其中氟硅酸浓度为140g/l,脱除温度为25℃,固液比为1.5kg:10l,脱除时间为1h,得到脱除渣和含铅液,含铅液送铅回收工序;

42.(2)一级脱硫:将步骤(1)得到的脱除渣与一次碳酸铵溶液混合,进行一级脱硫,其中,碳酸铵浓度为530g/l,固液比为3kg:1l,一级脱硫反应器内齿与外齿间隙为15μm,转速为2000rpm,脱硫时间为20min,脱硫完成后进行固液分离得到一级脱硫液和一次脱硫渣;

43.(3)二级脱硫:将步骤(2)得到的一次脱硫渣与二次碳酸铵溶液混合,进行二级脱硫,其中,碳酸铵浓度为930g/l,固液比为7kg:10l,二级脱硫反应器内齿与外齿间隙为5μm,转速为500rpm,电磁加热套温度为30℃,脱硫时间为10min,脱硫完成后进行固液分离得到二级脱硫液和二次脱硫渣,二级脱硫液返回步骤(2)进行一次脱硫;

44.(4)洗涤:将步骤(3)得到的二次脱硫渣进行洗涤,固液分离后得到碳酸铅和洗水,洗水返回步骤(3)进行二次脱硫;

45.(5)蒸发结晶:将步骤(2)得到的一级脱硫液进行蒸发结晶,得到粗硫酸铵和蒸馏水,蒸馏水返回步骤(3)进行循环回用;铅膏脱硫率为98.5%。

46.实施例4

47.按照如下步骤进行回收:

48.(1)非硫铅组分脱除:将废铅膏加入到氟硅酸溶液中,进行铅、氧化铅和二氧化铅等非硫铅组分的脱除,其中氟硅酸浓度为220g/l,脱除温度为40℃,固液比为3kg:10l,脱除时间为0.5h,得到脱除渣和含铅液,含铅液送铅回收工序;

49.(2)一级脱硫:将步骤(1)得到的脱除渣与一次碳酸铵溶液混合,进行一级脱硫,其

中,碳酸铵浓度为550g/l,固液比为5kg:2l,一级脱硫反应器内齿与外齿间隙为10μm,转速为500rpm,脱硫时间为5min,脱硫完成后进行固液分离得到一级脱硫液和一次脱硫渣;

50.(3)二级脱硫:将步骤(2)得到的一次脱硫渣与二次碳酸铵溶液混合,进行二级脱硫,其中,碳酸铵浓度为770g/l,固液比为13kg:10l,二级脱硫反应器内齿与外齿间隙为10μm,转速为2000rpm,电磁加热套温度为50℃,脱硫时间为30min,脱硫完成后进行固液分离得到二级脱硫液和二次脱硫渣,二级脱硫液返回步骤(2)进行一次脱硫;

51.(4)洗涤:将步骤(3)得到的二次脱硫渣进行洗涤,固液分离后得到碳酸铅和洗水,洗水返回步骤(3)进行二次脱硫;

52.(5)蒸发结晶:将步骤(2)得到的一级脱硫液进行蒸发结晶,得到粗硫酸铵和蒸馏水,蒸馏水返回步骤(3)进行循环回用;铅膏脱硫率为99.0%。

53.实施例5

54.按照如下步骤进行回收:

55.(1)非硫铅组分脱除:将废铅膏加入到甲基磺酸溶液中,进行铅、氧化铅和二氧化铅等非硫铅组分的脱除,其中甲基磺酸浓度为120g/l,脱除温度为30℃,固液比为2kg:10l,脱除时间为0.5h,得到脱除渣和含铅液,含铅液送铅回收工序;

56.(2)一级脱硫:将步骤(1)得到的脱除渣与一次碳酸铵溶液混合,进行一级脱硫,其中,碳酸铵浓度为540g/l,固液比为5.5kg:2l,一级脱硫反应器内齿与外齿间隙为12μm,转速为1000rpm,脱硫时间为10min,脱硫完成后进行固液分离得到一级脱硫液和一次脱硫渣;

57.(3)二级脱硫:将步骤(2)得到的一次脱硫渣与二次碳酸铵溶液混合,进行二级脱硫,其中,碳酸铵浓度为850g/l,固液比为4kg:5l,二级脱硫反应器内齿与外齿间隙为7μm,转速为1500rpm,电磁加热套温度为40℃,脱硫时间为20min,脱硫完成后进行固液分离得到二级脱硫液和二次脱硫渣,二级脱硫液返回步骤(2)进行一次脱硫;

58.(4)洗涤:将步骤(3)得到的二次脱硫渣进行洗涤,固液分离后得到碳酸铅和洗水,洗水返回步骤(3)进行二次脱硫;

59.(5)蒸发结晶:将步骤(2)得到的一级脱硫液进行蒸发结晶,得到粗硫酸铵和蒸馏水,蒸馏水返回步骤(3)进行循环回用;铅膏脱硫率为98.6%。

60.实施例6

61.按照如下步骤进行回收:

62.(1)非硫铅组分脱除:将废铅膏加入到氟硅酸溶液中,进行铅、氧化铅和二氧化铅等非硫铅组分的脱除,其中氟硅酸浓度为200g/l,脱除温度为35℃,固液比为2.5kg:10l,脱除时间为1h,得到脱除渣和含铅液,含铅液送铅回收工序;

63.(2)一级脱硫:将步骤(1)得到的脱除渣与一次碳酸铵溶液混合,进行一级脱硫,其中,碳酸铵浓度为550g/l,固液比为3kg:1l,一级脱硫反应器内齿与外齿间隙为13μm,转速为1500rpm,脱硫时间为15min,脱硫完成后进行固液分离得到一级脱硫液和一次脱硫渣;

64.(3)二级脱硫:将步骤(2)得到的一次脱硫渣与二次碳酸铵溶液混合,进行二级脱硫,其中,碳酸铵浓度为800g/l,固液比为6kg:5l,二级脱硫反应器内齿与外齿间隙为8μm,转速为2000rpm,电磁加热套温度为45℃,脱硫时间为15min,脱硫完成后进行固液分离得到二级脱硫液和二次脱硫渣,二级脱硫液返回步骤(2)进行一次脱硫;

65.(4)洗涤:将步骤(3)得到的二次脱硫渣进行洗涤,固液分离后得到碳酸铅和洗水,

洗水返回步骤(3)进行二次脱硫;

66.(5)蒸发结晶:将步骤(2)得到的一级脱硫液进行蒸发结晶,得到粗硫酸铵和蒸馏水,蒸馏水返回步骤(3)进行循环回用;铅膏脱硫率为99.1%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。