1.本发明属于金属材料制备领域,更具体地,涉及一种低压脉冲磁场净化金属熔体的方法。

背景技术:

2.高品质金属材料是现代工业的关键基石,在航空航天、交通运输等几乎所有工业领域均有重要应用。近年来,纯净化处理成为高品质金属材料制备领域重要研究方向之一,这是由于在金属冶炼和熔铸过程中易形成氧化物等非金属夹杂,严重降低金属材料的性能。由于很多非金属夹杂的密度与金属熔体非常接近,难以通过静置方法去除夹杂,当非金属夹杂颗粒的尺寸较小时,采用物理过滤等方法也无法有效去除,导致金属熔体的净化非常困难,成为高品质先进金属材料制备技术难题之一。

3.因此,目前针对上述问题,提出一种低压脉冲磁场净化金属熔体的方法,减少金属熔体中的非金属夹杂含量,提高金属熔体的纯净度,进而获得高品质先进金属材料。

技术实现要素:

4.本发明的目的是为了解决现有金属熔体净化方法存在难度大、工艺复杂等问题,提出一种低压脉冲磁场净化金属熔体的方法。本发明根据金属材料种类和非金属夹杂尺寸等不同情况,调节低压脉冲磁场励磁电压、频率、处理温度、处理时间等参数,利用低压脉冲磁场在熔体中形成的反向挤压力,驱动非金属夹杂在熔体中发生定向迁移,从而实现低压脉冲磁场作用下的熔体净化。

5.为了实现上述目的,本发明提供了一种低压脉冲磁场净化金属熔体的方法,该方法包括:将金属材料熔化后,得到金属熔体;将金属熔体置于低压脉冲磁场中,进行低压脉冲磁场净化处理,得到净化的金属熔体。

6.根据本发明,优选地,将金属材料熔化的温度为高于所述金属材料的熔点或液相线20~200℃的温度。

7.根据本发明,优选地,所述低压脉冲磁场的励磁电压为50~300v,频率为1~10hz。进一步优选地,所述低压脉冲磁场的励磁电压为100~300v,频率为2~10hz。

8.根据本发明,优选地,所述低压脉冲磁场净化处理的时间为1~30min,温度为高于所述金属材料的熔点或液相线20~200℃的温度。进一步优选地,所述低压脉冲磁场净化处理的时间为5~30min,温度为高于所述金属材料的熔点或液相线20~180℃的温度。

9.根据本发明,优选地,所述金属材料为纯金属、al合金、cu合金和mg合金中的至少一种。

10.根据本发明,优选地,所述方法还包括:将所述净化的金属熔体进行冷却凝固和切削处理,得到净化的金属铸锭。

11.根据本发明,优选地,所述净化的金属铸锭中的非金属夹杂的体积分数不高于0.2%。进一步优选地,所述净化的金属铸锭中的非金属夹杂的体积分数不高于0.07%。

12.本发明的设计思路是:利用金属熔体与非金属夹杂电导率的差异,通过外加低压脉冲磁场在金属熔体中产生洛伦兹力,而非金属夹杂由于不受电磁力作用,在熔体中形成反向挤压力,实现从熔体心部向边部迁移,从而实现电磁作用下的熔体除杂。本发明首先将金属熔化,然后施加低压脉冲磁场,根据金属种类及夹杂物尺寸等不同情况,设置励磁电压50~300v,频率2~10hz,低压脉冲磁场净化处理时间5~30min。通过进行低压脉冲磁场净化处理后,非金属夹杂偏聚于熔体边部,待熔体冷却采用车削等方法去除夹杂含量高的边部,从而获得高纯净度的金属铸锭材料。

13.本发明的技术方案的有益效果如下:

14.(1)本发明采用低压脉冲磁场,属于非接触式净化方法,不会产生二次污染;

15.(2)本发明通过控制脉冲磁场在金属熔体中产生的电磁振荡幅度,并抑制电磁对流,既可实现非金属夹杂的反向挤压力,又可避免在金属熔体中产生宏观对流导致净化失败。

16.(3)本发明由于使用的励磁电压较低,为50~300v,因此电源设备简单,操作安全性较好;此外,由于金属熔体中电磁力较小且易于调控,不至于在金属熔体中引发剧烈的熔体流动而将边部夹杂重新卷入金属熔体中心。

17.(4)本发明由于使用的磁场频率较低,为2~10hz,不会产生明显的集肤效应,电磁力穿透性好,可净化较大体积的金属熔体。

18.(5)本发明的低压脉冲磁场净化处理时间为5~30min,净化效率较高。

19.(6)本发明经过低压脉冲磁场净化处理后,产物中的非金属夹杂体积分数不高于0.2%。

20.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

21.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

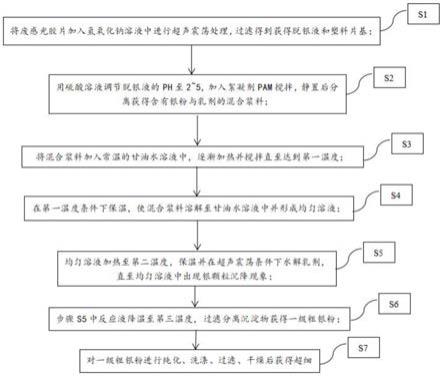

22.图1示出了本发明将金属熔体置于低压脉冲磁场中进行低压脉冲磁场净化处理的示意图。

23.图2示出了经本发明实施例1提供的一种低压脉冲磁场净化金属熔体的方法得到的净化的金属铸锭样品边部的金相图像。

24.图3示出了经本发明实施例1提供的一种低压脉冲磁场净化金属熔体的方法得到的净化的金属铸锭样品心部的金相图像。

25.附图标记说明如下:

26.1为金属熔体;2为黏土坩埚;3为保温上盖;4为保温筒体;5为励磁线圈。

具体实施方式

27.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地

传达给本领域的技术人员。

28.以下各个实施例中,

29.所述金属熔体1的制备方法包括:

30.s1:将zl205合金置于黏土坩埚2中,并将黏土坩埚2放入电阻炉内,使zl205合金在780℃熔化并保温10min;

31.s2:将经200℃烘干的1000目的al2o3粉末与熔化的zl205合金在电阻炉内混合并机械搅拌10分钟,得到含有al2o3夹杂的所述金属熔体1,即al合金材料。

32.实施例1

33.本实施例提供一种低压脉冲磁场净化金属熔体的方法,如图1所示,该方法包括:

34.(1)将放置在黏土坩埚2中的金属熔体1降温至760℃并移出电阻炉,放入保温筒体4中,在保温筒体4上盖上保温上盖3。

35.(2)将保温筒体4置于励磁线圈5中间,打开脉冲磁场电源,设置励磁电压为200v,频率5hz,处理温度760℃,处理时间5min,得到净化的金属熔体。

36.(3)关闭脉冲磁场电源,待所述净化的金属熔体冷却凝固,经切削得到净化的金属铸锭,制备金相试样观察所述净化的金属铸锭心部的al2o3夹杂的体积分数为0.039%。且从图2和3可以观察出,所述净化的金属铸锭心部的al2o3夹杂明显少于所述净化的金属铸锭边部的al2o3夹杂。

37.实施例2

38.本实施例提供一种低压脉冲磁场净化金属熔体的方法,该方法与实施例1的区别仅在于:

39.将放置在黏土坩埚2中的金属熔体1升温至800℃并移出电阻炉,放入保温筒体4中;

40.设置励磁电压为100v,频率2hz,处理温度800℃。

41.制备金相试样观察所述净化的金属铸锭心部的al2o3夹杂的体积分数为0.063%。

42.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。