1.本发明涉及皂化钢带技术领域,具体涉及一种核电皂化钢带的制备方法。

背景技术:

2.核电内安全壳是核反应堆的围护结构,是继核燃料包壳、一回路压力边界之外的第三道安全屏障,在土建施工项目中核安全等级最高。内安全壳是反应堆底板、内筒体、内穹顶、钢衬里组成的有粘结后张法预应力混凝土结构,预应力管道分布于壳体之中。采用钢带卷制的预应力波纹管直接影响管道与其内钢绞线的摩擦系数,最终影响预应力的施加效果,预应力系统则是核电站第三道安全屏障的关键,而预应力金属波纹管是核岛内安全壳预应力水平管道重要组成部分。

3.皂化钢带卷制的预应力金属波纹管具有低摩阻性能,有利于降低管道的摩擦系数,提高安全壳预应力的施加效果,但是国内现在缺少皂化钢带的制备方法,国内的皂化钢带多是依靠从国外进口,如此一来,很大程度上限制了国内核电方面的研究。

技术实现要素:

4.本发明的主要目的是提出一种核电皂化钢带的制备方法,旨在提供一种制备方法,以制备出低成本的皂化钢带。

5.为实现上述目的,本发明提出的一种核电皂化钢带的制备方法,包括以下步骤:

6.提供清洗恒温箱和皂化恒温箱;

7.分别在所述清洗恒温箱和所述皂化恒温箱内形成清洗液和皂化液,其中,所述清洗液满足第一预设条件,所述皂化液满足第二预设条件;

8.将钢带依次浸润在所述清洗恒温箱内进行清洗、浸润在所述皂化恒温箱内进行皂化处理;

9.对经过皂化处理后的钢带进行干燥处理。

10.可选地,所述第一预设条件包括:

11.所述清洗液处于第一预设温度,所述第一预设温度为t1,且77℃≤t1≤83℃;和/或,

12.所述清洗液包括纯净水、蒸馏水和饮用水中的任意一种。

13.可选地,t1=80℃。

14.可选地,所述第二预设条件包括:

15.所述皂化液处于第二预设温度,所述第二预设温度为t2,且77℃≤t2≤83℃;和/或,

16.所述皂化液包括皂化粉和纯净水,在所述皂化液内,所述皂化粉与所述纯净水的重量比例为1:(10~20)。

17.可选地,t2=80℃;和/或,

18.所述皂化粉和所述纯净水的重量比为1:10。

19.可选地,所述“将钢带依次浸润在所述清洗恒温箱内进行清洗、浸润在所述皂化恒温箱内进行皂化处理”的步骤包括:

20.将钢带以第一预设速度平移穿过所述清洗恒温箱进行清洗;

21.将清洗后的钢带以第二预设速度平移穿过所述皂化恒温箱。

22.可选地,所述第一预设速度为v1,1m/min≤v1≤2m/min;和/或,

23.所述第二预设速度为v2,1m/min≤v1≤2m/min。

24.可选地,所述“将钢带依次浸润在所述清洗恒温箱内进行清洗、浸润在所述皂化恒温箱内进行皂化处理”的步骤之后,还包括:

25.获取所述清洗恒温箱内的第一实际液面高度;

26.当所述第一实际液面高度低于第一预设液面高度阈值时,控制供液管路向所述清洗恒温箱内补充清洗液。

27.可选地,所述“将钢带依次浸润在所述清洗恒温箱内进行清洗、浸润在所述皂化恒温箱内进行皂化处理”的步骤之后,还包括:

28.获取所述皂化恒温箱内的第二实际液面高度;

29.当所述第二实际液面高度低于第二预设液面高度阈值时,控制供液管路向所述皂化恒温箱内补充皂化溶剂,并控制投料装置向所述皂化恒温箱内补充皂化溶质。

30.可选地,所述“对经过皂化处理后的钢带进行干燥处理”的步骤之后,还包括:

31.对干燥处理后的皂化钢带进行静摩擦系数和/或动摩擦系数检测。

32.在本发明的技术方案中,首先将所述钢带平移通过所述清洗恒温箱,在平移的过程中需要保证所述钢带浸泡在所述清洗液内,清洗所述钢带表面的杂质等,然后将清洗完毕的所述钢带平移通过所述皂化恒温箱,在平移的过程中需要保证所述钢带浸泡在所述皂化液中,让所述皂化钢带的表面能够均匀的覆盖所述皂化液,随后烘干获得所述皂化钢带,采用此种方法制备所述皂化钢带,制备方法简单,原材料利用率高,制备工序较少,有助于降低生产成本,提高生产效率。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

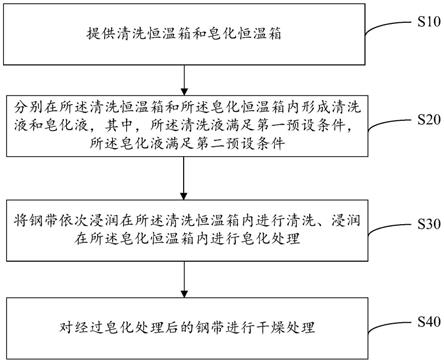

34.图1为本发明核电皂化钢带制备方法的一实施例的流程示意图。

35.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),

则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

38.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

39.核电内安全壳是核反应堆的围护结构,是继核燃料包壳、一回路压力边界之外的第三道安全屏障,在土建施工项目中核安全等级最高。内安全壳是反应堆底板、内筒体、内穹顶、钢衬里组成的有粘结后张法预应力混凝土结构,预应力管道分布于壳体之中。采用钢带卷制的预应力波纹管直接影响管道与其内钢绞线的摩擦系数,最终影响预应力的施加效果,预应力系统则是核电站第三道安全屏障的关键,而预应力金属波纹管是核岛内安全壳预应力水平管道重要组成部分。

40.皂化钢带卷制的预应力金属波纹管具有低摩阻性能,有利于降低管道的摩擦系数,提高安全壳预应力的施加效果,但是国内现在缺少皂化钢带的制备方法,国内的皂化钢带多是依靠从国外进口,如此一来,很大程度上限制了国内核电方面的研究。

41.鉴于此,本发明提供一种核电皂化钢带的制备方法,图1为本发明提供的一实施例,以下结合具体的附图主要对所述核电皂化钢带的制备方法进行说明。

42.请参阅图1,所述核电皂化钢带的制备方法包括以下步骤:

43.s10、提供清洗恒温箱和皂化恒温箱;

44.需要说明的是,在制备所述皂化钢带之前,需要先清洗原材料,将所述钢带上的杂质灰尘等物质清洗干净,避免因所述钢带的表面含有的杂质过多,使得皂化液无法覆盖在所述钢带上,当所述钢带清洗完毕后,获得洁净钢带,再将所述洁净钢带通过皂化恒温箱,从而获得所述皂化钢带。

45.s20、分别在所述清洗恒温箱和所述皂化恒温箱内形成清洗液和皂化液;

46.需要说明的是,在制备所述皂化钢带之前,需要先制备所述清洗液和所述皂化液,所述清洗液按照所述第一预设条件进行制备,所述皂化液按照第二预设条件制备。

47.s30、将钢带依次浸润在所述清洗恒温箱内进行清洗、浸润在所述皂化恒温箱内进行皂化处理;

48.需要说明的是,在清洗的过程中,为了保证所述钢带表面的杂质灰尘等均能够被清洗干净,需要将所述钢带浸泡在所述清洁恒温内,需要说明的是,在清洗的过程中,需要把整个所述钢带浸泡在所述清洁恒温箱内,如此一来,才能够保证所述钢带上的杂质灰尘等均能够被清洗干净,避免其残留在所述钢带上,造成二次污染,将所述钢带清洗干净后,获得洁净钢带,随后再将所述钢带浸泡在所述皂化恒温箱内,让所述洁净钢带的表面上吸附所述皂化液,从而生产所述皂化钢带,需要注意的是,在浸泡的过程中,需要保证整个所述洁净钢带均浸泡在所述皂化液内,如此一来,即可保证所述皂化液能够均匀的吸附在所述钢带的表面。

49.s40、对经过皂化处理后的钢带进行干燥处理。

50.需要说明的是,为了保证所述皂化液能够吸附在所述钢带上,当所述钢带从所述皂化恒温箱内出来后,需要对所述皂化钢带进行干燥处理,增加所述皂化液与所述钢带之间的吸附性。

51.在本发明的技术方案中,首先将所述钢带平移通过所述清洗恒温箱,在平移的过程中需要保证所述钢带浸泡在所述清洗液内,清洗所述钢带表面的杂质等,然后将清洗完毕的所述钢带平移通过所述皂化恒温箱,在平移的过程中需要保证所述钢带浸泡在所述皂化液中,让所述皂化钢带的表面能够均匀的覆盖所述皂化液,随后烘干获得所述皂化钢带,采用此种方法制备所述皂化钢带,制备方法简单,原材料利用率高,制备工序较少,有助于降低生产成本,提高生产效率。

52.进一步地,所述第一预设条件包括所述清洗液的第一预设温度和所述清洗液的材质;具体地,在本实施例中,所述第一预设温度为t1,且77℃≤t1≤83℃;需要说明的是,部分杂质等只有在特定的温度下才能够溶解在所述清洗液中,因此,当t1《77℃时,会导致一部分的杂质等无法溶解在所述清洗液内,依然依附在所述钢带上,导致清洁不全面,最终制备的所述皂化钢带含有杂质过多,无法使用;当t1》83℃时,所述钢带浸泡在所述清洗液内,会因为温度过高发生变形,影响正常使用,因此,所述第一预设温度设置为:77℃≤t1≤83℃,温度设于此区间内最为合理,既不会因为温度过低导致清洗不彻底,使得制备的所述皂化钢带含有杂质,又不会因为温度过高,导致所述钢带发生变形,影响正常使用。

53.此外,所述清洗液包括纯净水、蒸馏水和饮用水中的任意一种。其中,所述蒸馏水为最优选择,所述蒸馏水因其特殊的制备方式,内部含有的杂质最少,因此,当所述清洗液为所述蒸馏水时,既可以彻底的清洗所述钢带上的杂质,又可以避免因所述清洗液自身含有的杂质,造成二次污染。

54.在一实施例中,t1=80℃,所述清洗液为蒸馏水。经过发明人反复研究测试得出,当所述第一预设温度为80℃,所述清洗液为蒸馏水时,所述清洗恒温箱的清洗效果最佳。

55.更进一步地,在步骤s20中,所述皂化液包括皂化粉和纯净水,所述第二预设条件包括所述皂化液处于第二预设温度、以及所述皂化粉和所述纯净水的重量比例;具体地,在本实施例中,所述第二预设温度为t2,且77℃≤t2≤83℃;需要说明的是,当t2《77℃时,所述皂化液无法有效的吸附在所述钢带上,即制备的所述皂化钢带中皂化的含量不符合要求;当t2》83℃时,由于温度过高会导致钢带发生变形,影响正常使用,因此,第二预设温度设置为:77℃≤t2≤83℃,温度设于此区间最为合理,既不会因为温度过低导致皂化液吸附不彻底,制备的所述皂化钢带不符合要求,又不会因为温度过高,导致所述钢带发生变形,影响正常使用。

56.此外,在所述皂化液内,所述皂化粉与所述纯净水的重量比例为1:(10~20)。当所述皂化粉与所述纯净水的重量为例低于1:10时,所述皂化液中含有的皂化粉含量较低,吸附在所述钢带上的皂化粉也较少,导致最终制备的所述皂化钢带不符合要求,当所述皂化粉与所述纯净水的重量为例高于1:20时,所述皂化粉无法完全溶解在所述纯净水中,故一部分的皂化粉会沉淀在所述皂化恒温箱的底部,浪费原材料;因此,所述皂化粉与所述纯净水的重量比例为1:(10~20)控制在此区间内最为合理,既不会因为皂化粉的含量过低,导致制备的所述皂化钢带不符合要求,又不会因为皂化粉含量过高,造成原材料的浪费。

57.在一实施例中,t2=80℃;所述皂化粉和所述纯净水的重量比为1:10。经过发明人反复测试研究得出,所述第二预设温度设为80℃,所述皂化粉和所述纯净水的重量比为1:10时,制备出来的所述皂化钢带性能最佳,既不会浪费原材料,又符合实际需求。

58.进一步的,步骤s30还包括:

59.s31、将钢带以第一预设速度平移穿过所述清洗恒温箱进行清洗;

60.需要说明的是,在实际生产过程中,为了提高生产效率,所述钢带是以第一预设速度平移穿过所述清洗恒温箱的,采用均速平移的方式清洗所述钢带,既可以保证将所述钢带清洗干净,又可以提高生产效率。

61.s32、将清洗后的钢带以第二预设速度平移穿过所述皂化恒温箱。

62.需要说明的是,当所述钢带清洗完毕后,获得清洁钢带,所述清洁钢带以第二预设速度平移穿过所述皂化恒温箱,需要说明的是,当所述清洁钢带以第二预设速度平移时,既可以保证所述皂化液均匀的吸附在所述钢带上,又可以提高生产效率。

63.进一步地,在一实施例中,为了保证所述钢带能够清洗干净,所述第一预设速度为v1,1m/min≤v1≤2m/min;同时,为了保证所述钢带在通过所述皂化恒温箱时,皂化液能够均匀的吸附在所述钢带上,所述第二预设速度为v2,1m/min≤v2≤2m/min。

64.具体地,所述第一预设速度为1m/min;经过发明人反复测试研究得出,当所述钢带以1m/min的速度平移过所述清洁恒温箱时,既可以将所述钢带清洗干净,又能够保证生产效率。

65.此外,所述第二预设速度为1m/min。经过发明人反复测试研究得出,当所述钢带以1m/min的速度平移过所述皂化恒温箱时,既可以将所述皂化液均匀的吸附在所述钢带上,又能够保证生产效率。

66.在一实施例中,步骤s31还包括:

67.s311、获取所述清洗恒温箱内的第一实际液面高度;

68.s312、当所述第一实际液面高度低于第一预设液面高度阈值时,控制供液管路向所述清洗恒温箱内补充清洗液。

69.所述第一预设液面高度阈值为所述钢带离所述清洁恒温箱底部的距离,当所述第一实际液面高度低于所述第一预设液面高度阈值时,部分所述钢带未浸泡在所述清洗液中,会导致所述钢带清洗不干净,因此,在实际制备过程中,需要时刻关注所述清洗恒温箱内的第一实际液面的高度,当所述实际液面的高度低于所述钢带的上表面时,需要控制供液管路向所述清洗恒温箱内补充清洗液,使得所述钢带始终浸泡在所述清洗液中,避免所述钢带的上表面无法被清洗。

70.在一实施例中,所述清洗恒温箱的高度为200cm,所述第一预设液面高度阙值为为190cm,所述第一实际液面高度需要不小于190cm。

71.进一步地,步骤s30还包括:

72.s33、获取所述皂化恒温箱内的第二实际液面高度;

73.s34、当所述第二实际液面高度低于第二预设液面高度阈值时,控制供液管路向所述皂化恒温箱内补充皂化溶剂,并控制投料装置向所述皂化恒温箱内补充皂化溶质。

74.所述第二预设液面高度阈值所述钢带离所述皂化恒温箱底部的距离,当所述第二实际液面高度低于第二预设液面高度阈值时,部分所述钢带未浸泡在所述皂化液中,会导

致所述钢带的上表面无法吸附所述皂化液,因此,在实际制备过程中,需要时刻关注所述皂化恒温箱内第二实际液面的高度,当所述实际液面的高度低于所述钢带的上表面时,需要控制供液管路向所述清洗恒温箱内补充充皂化溶剂,并控制投料装置向所述皂化恒温箱内补充皂化溶质,使得所述钢带始终浸泡在所述皂化液内,从而避免所述钢带的上表面无法吸附所述皂化液。

75.在一实施例中,所述皂化恒温箱的高度为200cm,所述第二预设液面高度阙值为为190cm,所述第二实际液面高度需要不小于190cm。

76.进一步的,步骤s40之后还包括:

77.s50、对干燥处理后的皂化钢带进行静摩擦系数和动摩擦系数检测。

78.对干燥后的所述皂化钢带进行静摩擦系数和动摩擦系数检测,将不合格的所述皂化钢带挑选出来,避免不合格产品流出。

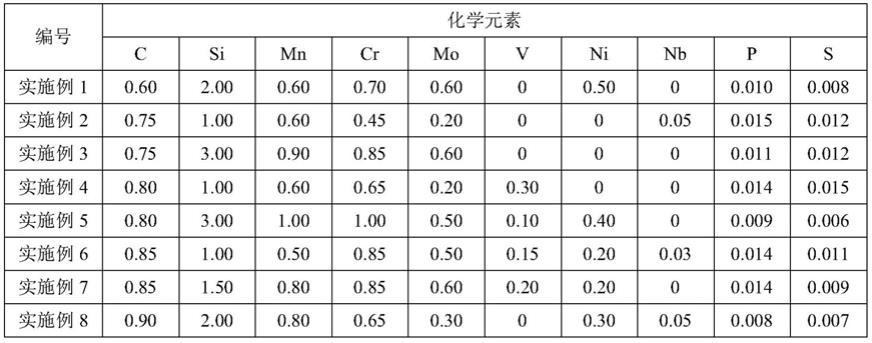

79.以下结合具体实施例和试验数据对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

80.实施例1

81.(1)提供清洗恒温箱和皂化恒温箱。

82.(2)在清洗恒温箱内添加蒸馏水,将蒸馏水加热到79℃,并保温;在皂化恒温箱内添加皂化液,将皂化液加热到79℃,并保温。

83.(3)将钢带以1m/min的速度平移穿过清洗恒温箱,再将清洗后的钢带以1m/min的速度平移穿过皂化恒温箱。

84.(4)干燥处理皂化钢带。

85.(5)检测皂化钢带的静摩擦系数为0.32,动摩擦系数为0.28。

86.实施例2

87.(1)提供清洗恒温箱和皂化恒温箱。

88.(2)在清洗恒温箱内添加纯净水,将纯净水加热到79℃,并保温;在皂化恒温箱内添加皂化液,将皂化液加热到79℃,并保温。

89.(3)将钢带以1m/min的速度平移穿过清洗恒温箱,再将清洗后的钢带以1m/min的速度平移穿过皂化恒温箱。

90.(4)干燥处理皂化钢带。

91.(5)检测皂化钢带的静摩擦系数为0.33,动摩擦系数为0.29。

92.实施例3

93.(1)提供清洗恒温箱和皂化恒温箱。

94.(2)在清洗恒温箱内添加蒸馏水,将蒸馏水加热到80℃,并保温;在皂化恒温箱内添加皂化液,将皂化液加热到80℃,并保温。

95.(3)将钢带以1m/min的速度平移穿过清洗恒温箱,再将清洗后的钢带以1m/min的速度平移穿过皂化恒温箱。

96.(4)干燥处理皂化钢带。

97.(5)检测皂化钢带的静摩擦系数为0.30,动摩擦系数为0.26。

98.对比例1至3选择法西奈公司生产的核电皂化钢带,截取不同区域的三组核电皂化钢带,分别测试三组皂化钢带的静摩擦系数和动摩擦系数。

99.对比例1

100.选择法西奈公司生产的第一组核电皂化钢带,检测核电皂化钢带的静摩擦系数为0.35,静摩擦系数为0.32。

101.对比例2

102.选择法西奈公司生产的第二组核电皂化钢带,检测核电皂化钢带的静摩擦系数为0.37,静摩擦系数为0.34。

103.对比例3

104.选择法西奈公司生产的第三组核电皂化钢带,检测核电皂化钢带的静摩擦系数为0.35,静摩擦系数为0.31。

105.表1为实施例和对比例的静摩擦系数和动摩擦系数的试验测试结果。

106.表1

[0107] 静摩擦系数动摩擦系数实施例10.320.28实施例20.330.29实施例30.300.26对比例10.350.32对比例20.370.34对比例30.350.31

[0108]

其中,所述静摩擦系数和动摩擦系数采用规范《金属材料薄板和薄带摩擦系数试验方法》(yb/t4286-2012)的试验方法测定。

[0109]

由表1可以看出,相比于国外传统工艺制备的所述皂化钢带,本发明制备的所述皂化钢带的动摩擦系数和静摩擦系数均小于所述国外传统工艺制备的所述皂化钢带的动摩擦系数和静摩擦系数,性能更加好。

[0110]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。