1.本发明涉及转炉出钢后脱磷技术领域,尤其涉及一种转炉出钢后磷含量高的处理方法。

背景技术:

2.钢中磷的主要危害是(降低钢材的塑性和韧性以及可焊性),在钢条焊接的时候,磷的主要危害是使焊缝产生冷脆现象,随着磷含量的增加,将造成焊缝金属的韧性、特别是低,温冲击韧性下降,因此焊芯中磷含量不得大于0.04%。在焊接重要结构时,磷含量不得大于0.03%钢材的低温冷脆现现象与钢材中磷含量密切相关磷在钢中全部溶于铁素体中,可使铁素体的强度、硬度有所提高,但却使低温下钢的塑性、冲击韧性急剧降低,使钢变脆,这种现象称为“冷脆”。

3.转炉生产中,由于生产节奏以及转炉操作者水平不一,有时会出现转炉化验样来样较晚,也会出现转炉已经出钢开始或者转炉已经出钢完毕转炉终点样回样发现磷高的情况,这时如果不进行较好的处置会很容易造成磷高的质量事故。

4.目前,转炉出钢后脱磷效率不高,一般为0.001%~0.004%左右,当磷超出成分要求较多时候,基本没办法解决磷高的问题。

技术实现要素:

5.为了克服现有技术的不足,本发明提供了一种转炉出钢后磷含量高的处理方法。能有效避免磷高的质量事故出现。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种转炉出钢后磷含量高的处理方法,该方法用于转炉冶炼至终点,钢水倒入钢包罐中,钢水出钢温度>1675℃,钢水氧含量>400ppm,钢包罐中钢水的磷元素含量>250ppm;具体包括如下步骤:

8.1)出钢过程不进行脱氧合金化;分两次向钢包内加入3.5~5.5kg/每吨钢的活性白灰,第二批白灰加入前加入2.0~3.0kg/每吨钢的白灰助熔剂;每次加入材料开启底吹氩气并行走钢包,保证材料熔化,所有材料在出钢量达到75~85%前加完;

9.2)出钢结束后,投入铁矿石提高钢水表面渣氧化性,加入量为2.0~4.0kg/每吨钢,同时开启底吹氩气并行走钢包,保证物料熔化,不停止吹氩并行走钢包,若渣面出现气泡反应,说明效果良好;

10.3)将转炉区域氧气设备接至钢包上方,氧气打火成功后在钢水表面进行小流量供氧操作,氧气流量为50~60l/min,时间为2~4min,供氧位置主要在钢包的渣面部位;

11.4)根据钢水温度要求,适当控制吹氩时间,钢水温度>1675℃,吹氩时间为3~7min,钢包运行至扒渣位置,对钢水进行扒渣处理;

12.5)扒渣结束后,在钢包内投入1.5~2.5kg/每吨钢的活性白灰,限制回磷的出现;

13.6)进行测温取样,若钢水的磷元素含量低于200ppm,则运至下道工序;若钢水的磷

元素含量高于200ppm,则重复步骤2),直至钢水的磷元素含量低于200ppm。

14.所述步骤1)底吹氩气的气体流量为50~60l/min,时间为3~7min。

15.所述步骤2)铁矿石中fe质量百分比含量≥50%,p质量百分比含量<0.15%,底吹氩气的气体流量为50~60l/min,时间为3~7min。

16.与现有方法相比,本发明的有益效果是:

17.1)对于磷含量超出标准100ppm以上生产情况,以往几乎会百分之百造成质量事故,或回炉重新冶炼或冷回收废钢,成本损失很大,本发明围绕国内某钢厂现场转炉炼钢生产工艺,利用现有设备和材料进行操作,在较小的生产节奏影响情况下,使磷含量降低到要求范围,避免了重大质量事故的经济损失。

18.2)此方法操作步骤中涉及矿石和供氧设备等,无需新增额外材料与设备,几乎所有转炉生产现场都可随意获得,现场可操作性强。

具体实施方式

19.下面对本发明的具体实施方式作进一步说明,但不用来限制本发明的范围:

20.一种转炉出钢后磷含量高的处理方法,该方法用于转炉冶炼按常规工艺操作至终点,钢水倒入钢包罐中,钢水出钢温度>1675℃,钢水氧含量>400ppm,钢包罐中钢水的磷元素含量>250ppm;具体包括如下步骤:

21.1)出钢过程中,不进行脱氧合金化;通过料仓准备活性白灰,分两次向钢包内加入活性白灰,活性白灰总加入量为3.5~5.5kg/每吨钢;每次加入活性白灰时开启底吹氩气,加活性白灰过程中行走钢包罐,保证活性白灰不出现成坨,保证活性白灰的融化,第一批活性白灰在出钢量达到25~35%时加入,首批活性白灰加入量为总重量30~70%,首批活性白灰加完后加入活性白灰助熔剂,全部活性白灰助熔剂一次性加入,加入量为2.0~3.0kg/每吨钢,助熔剂加入后加入剩余活性白灰,以上材料在出钢量达到75~85%前加完;

22.2)出钢结束后,通过料仓准备铁矿石,投入钢包内,铁矿石加入量为2.0~4.0kg/每吨钢水,同时开启底吹氩气,加入铁矿石同时前后行走钢包,保证铁矿石与活性白灰充分熔化反应,铁矿石加入结束后也不停止吹氩与行走钢包操作,若渣面出现均匀气泡反应现象,说明脱磷的效果好;

23.3)将转炉区域氧气设备接至钢包上方,氧气打火成功后在钢包表面进行小流量供氧操作,氧气流量为50~60l/min,时间为2~4min,供氧位置主要在钢包的渣面部位;

24.4)根据钢水温度要求,适当控制吹氩时间,钢水温度>1675℃,吹氩时间为3~7min,钢包运行至扒渣位置,对钢水进行扒渣处理;

25.5)扒渣结束后,在钢包内投入少量活性白灰,活性白灰加入量为1.5~2.5kg/每吨钢,限制回磷的出现;

26.6)进行测温取样,若钢水的磷元素含量低于200ppm,则运至下道工序;若钢水的磷元素含量高于200ppm,则重复步骤2),直至钢水的磷元素含量低于200ppm。

27.所述步骤1)底吹氩气的气体流量为50~60l/min,时间为3~7min。

28.所述步骤2)铁矿石的fe质量百分比含量≥50%,p质量百分比含量<0.15%,底吹氩气的气体流量为50~60l/min,时间为3~7min。

29.【实施例】

30.以260吨转炉为例对本发明的具体实施方式作进一步说明,但不用来限制本发明的范围:

31.一种转炉出钢后磷含量高的处理方法,具体包括如下步骤:

32.1、最佳生产条件:沸腾出钢的生产情况下;转炉出钢温度1690℃,高出目标温度30

°

(目标出钢温度1660

°

),保证处理后温降能满足要求,转炉终点出钢氧值500ppm,终点磷含量0.035%,预留转炉的处理时间30min。

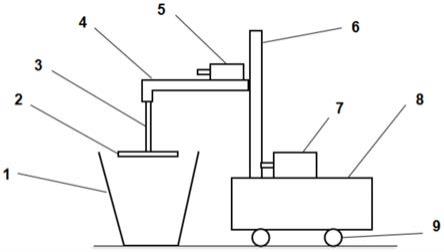

33.2、转炉料仓称备有铁矿石、活性白灰、活性白灰助溶剂,转炉区域有小型便捷供氧管线,转炉相关区域有钢水扒渣的相关装置。

34.3、出钢过程中,不进行脱氧合金化,向钢包内加入活性白灰750kg,加入首批活性白灰时开启底吹氩气保证压力1.0mp以上,底吹氩气的气体流量为55l/min,时间为3min。加活性白灰中行走钢包罐,加入活性白灰助熔剂800kg/每吨钢。,通过料仓准备活性白灰第二批750kg活性白灰,加入第二批活性白灰时开启底吹氩气,行走钢包罐,保证活性白灰不出现成坨和融化。

35.4、出钢结束后,投入铁矿石800kg到钢包内,同时开启底吹氩气,底吹氩气的气体流量为55l/min,时间为3min。铁矿石加入后钢包的渣面出现均匀气泡,证明反应脱磷效果最佳。

36.5、氧气管接至钢包上方,氧气打火成功后在钢包表面进行气体流量为55l/min的小流量供氧操作4min。

37.6、钢水进行扒渣处理,最佳扒渣结果为钢水面裸露,扒渣结束后,在钢包内投入活性白灰500kg,限制回磷的出现。

38.本发明在较好的生产条件下可以实现0.010%以上的脱磷效果,能有效避免磷高的质量事故出现。

39.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。