4

pa,通入25sccm的ar,溅射时背景气压为0.6pa,溅射时间为1-4min。

11.3)利用离子束对所得到的金属球阵列进行刻蚀,得到具有周期密排的纳米花盆阵列。实施案例的开始前背景气压为4.5

×

10-4

pa,通入10sccm的ar,刻蚀时背景气压为5

×

10-2

pa,放电电压为50-70v,灯丝电流为3-8a,加速电压为100-300v,束流为10-50ma,刻蚀时间为30min。

12.本发明的有益效果

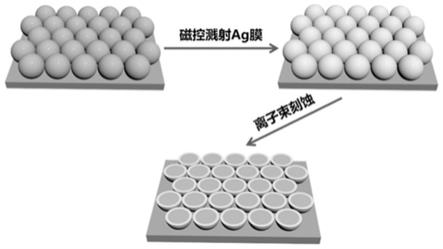

13.本发明设计并制备得到了一种周期密排的纳米花盆阵列,该制备方法的创新性在于采用了较为简单的磁控溅射及离子束刻蚀技术制备了纳米阵列。首先利用磁控溅射在纳米球阵列表面溅射不同时间的银膜,随着溅射时间的增加,银膜的厚度逐渐增加,纳米球外部的银纳米壳厚度及大小逐渐增加,并且纳米球被包覆面积也是逐渐增加。后利用离子束刻蚀进行银纳米球阵列上半部分的刻蚀,下半部分由于被上半部分遮挡住所以并未被离子束打到,形貌得以保存。利用离子束进行刻蚀时,首先会对最顶部的银膜进行刻蚀,随着刻蚀时间的增加,内部的胶体球阵列也逐渐被刻蚀掉,最终形成胶体半球阵列被银纳米壳包覆着的纳米花盆阵列。因此本发明主要是在离子束刻蚀纳米球阵列时,利用纳米球阵列的上部对下部遮挡来制备周期密排的纳米花盆阵列。

附图说明

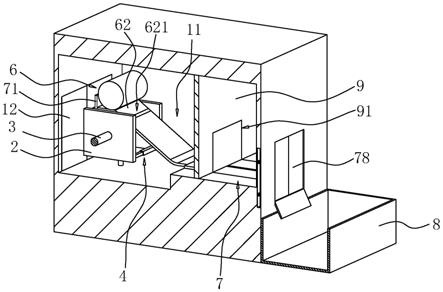

14.图1:本发明实施例方法流程图;

15.图2:磁控溅射1minag膜,离子束刻蚀30min得到的扫描电子显微镜图;

16.图3:磁控溅射2minag膜,离子束刻蚀30min得到的扫描电子显微镜图;

17.图4:磁控溅射3minag膜,离子束刻蚀30min得到的扫描电子显微镜图;

18.图5:磁控溅射4minag膜,离子束刻蚀30min得到的扫描电子显微镜图;

具体实施方式

19.如图1所示,为本发明实施例方法流程图;

20.实施例一

21.1)采用自组装方法制备的高度有序的聚苯乙烯小球阵列。

22.1a)清洗硅片。将硅片并放入烧杯中,在烧杯中分别加入体积比为1:2:6的氨水、过氧化氢和去离子水的混合溶液中。将烧杯放在烤焦台上加热至沸腾,并保持煮沸10min,冷却后将液体倒出,依次用去离子水,无水乙醇反复超声15min。

23.1b)制备六方密排的聚苯乙烯小球阵列。将直径500nm聚苯乙烯小球和无水乙醇的按照体积比为1:1混合,再通过超声处理使聚苯乙烯小球均匀分散,用移液枪将聚苯乙烯小球分散液滴在大块的硅片,使分散液均匀分布在硅片上,将大硅片缓慢倾斜的滑入液面平稳的器皿中,在水面上形成密排的聚苯乙烯小球阵列,最后用清洗后的硅片将浮在水面上的小球阵列缓慢的捞起来,吸水干燥后备用。

24.2)利用磁控溅射在其表面溅射30nm的金属ag膜,得到具有ag膜包覆的纳米球周期阵列。溅射功率为10w,溅射方向为垂直溅射,开始前背景气压为4.5

×

10-4

pa,通入25sccm的ar,溅射时背景气压为0.6pa,溅射时间为1min。

25.3)利用离子束对所得到的金属球阵列进行刻蚀,得到周期密排纳米花盆阵列。实

验开始前背景气压为4.5

×

10-4

pa,通入10sccm的ar,刻蚀时背景气压为5

×

10-2

pa,放电电压为70v,灯丝电流为5a,加速电压为300v,束流为50ma,刻蚀时间为30min。如图2所示,刻蚀得到的扫描电子显微镜图。

26.实施例二

27.1)采用自组装方法制备的高度有序的聚苯乙烯小球阵列。

28.1a)清洗硅片。将硅片并放入烧杯中,在烧杯中分别加入体积比为1:2:6的氨水、过氧化氢和去离子水的混合溶液中。将烧杯放在烤焦台上加热至沸腾,并保持煮沸10min,冷却后将液体倒出,依次用去离子水,无水乙醇反复超声15min。

29.1b)制备六方密排的聚苯乙烯小球阵列。将直径500nm聚苯乙烯小球和无水乙醇的按照体积比为1:1混合,再通过超声处理使聚苯乙烯小球均匀分散,用移液枪将聚苯乙烯小球分散液滴在大块的硅片,使分散液均匀分布在硅片上,将大硅片缓慢倾斜的滑入液面平稳的器皿中,在水面上形成密排的聚苯乙烯小球阵列,最后用清洗后的硅片将浮在水面上的小球阵列缓慢的捞起来,吸水干燥后备用。

30.2)利用磁控溅射在其表面溅射60nm的金属ag膜,得到具有ag膜包覆的纳米球周期阵列。溅射功率为10w,溅射方向为垂直溅射,开始前背景气压为4.5

×

10-4

pa,通入25sccm的ar,溅射时背景气压为0.6pa,溅射时间为2min。

31.3)利用离子束对所得到的金属球阵列进行刻蚀,得到周期密排纳米花盆阵列。实验开始前背景气压为4.5

×

10-4

pa,通入10sccm的ar,刻蚀时背景气压为5

×

10-2

pa,放电电压为70v,灯丝电流为5a,加速电压为300v,束流为50ma,刻蚀时间为30min。如图3所示,刻蚀得到的扫描电子显微镜图。

32.实施例三

33.1)采用自组装方法制备的高度有序的聚苯乙烯小球阵列。

34.1a)清洗硅片。将硅片并放入烧杯中,在烧杯中分别加入体积比为1:2:6的氨水、过氧化氢和去离子水的混合溶液中。将烧杯放在烤焦台上加热至沸腾,并保持煮沸10min,冷却后将液体倒出,依次用去离子水,无水乙醇反复超声15min。

35.1b)制备六方密排的聚苯乙烯小球阵列。将直径500nm聚苯乙烯小球和无水乙醇的按照体积比为1:1混合,再通过超声处理使聚苯乙烯小球均匀分散,用移液枪将聚苯乙烯小球分散液滴在大块的硅片,使分散液均匀分布在硅片上,将大硅片缓慢倾斜的滑入液面平稳的器皿中,在水面上形成密排的聚苯乙烯小球阵列,最后用清洗后的硅片将浮在水面上的小球阵列缓慢的捞起来,吸水干燥后备用。

36.2)利用磁控溅射在其表面溅射90nm的金属ag膜,得到具有ag膜包覆的纳米球周期阵列。溅射功率为10w,溅射方向为垂直溅射,开始前背景气压为4.5

×

10-4

pa,通入25sccm的ar,溅射时背景气压为0.6pa,溅射时间为3min。

37.3)利用离子束对所得到的金属球阵列进行刻蚀,得到周期密排纳米花盆阵列。实验开始前背景气压为4.5

×

10-4

pa,通入10sccm的ar,刻蚀时背景气压为5

×

10-2

pa,放电电压为70v,灯丝电流为5a,加速电压为300v,束流为50ma,刻蚀时间为30min。如图4所示,刻蚀得到的扫描电子显微镜图。

38.实施例四

39.1)采用自组装方法制备的高度有序的聚苯乙烯小球阵列。

40.1a)清洗硅片。将硅片并放入烧杯中,在烧杯中分别加入体积比为1:2:6的氨水、过氧化氢和去离子水的混合溶液中。将烧杯放在烤焦台上加热至沸腾,并保持煮沸10min,冷却后将液体倒出,依次用去离子水,无水乙醇反复超声15min。

41.1b)制备六方密排的聚苯乙烯小球阵列。将直径500nm聚苯乙烯小球和无水乙醇的按照体积比为1:1混合,再通过超声处理使聚苯乙烯小球均匀分散,用移液枪将聚苯乙烯小球分散液滴在大块的硅片,使分散液均匀分布在硅片上,将大硅片缓慢倾斜的滑入液面平稳的器皿中,在水面上形成密排的聚苯乙烯小球阵列,最后用清洗后的硅片将浮在水面上的小球阵列缓慢的捞起来,吸水干燥后备用。

42.2)利用磁控溅射在其表面溅射120nm的金属ag膜,得到具有ag膜包覆的纳米球周期阵列。溅射功率为10w,溅射方向为垂直溅射,开始前背景气压为4.5

×

10-4

pa,通入25sccm的ar,溅射时背景气压为0.6pa,溅射时间为4min。

43.3)利用离子束对所得到的金属球阵列进行刻蚀,得到周期密排纳米花盆阵列。实验开始前背景气压为4.5

×

10-4

pa,通入10sccm的ar,刻蚀时背景气压为5

×

10-2

pa,放电电压为70v,灯丝电流为5a,加速电压为300v,束流为50ma,刻蚀时间为30min。如图5所示,刻蚀得到的扫描电子显微镜图。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。