一种w销球窝金具锻造模具及采用该模具制造金具的工艺

技术领域

1.本发明涉及一种电力金具锻造模具,还涉及利用该锻造模具制造金具的工艺。

背景技术:

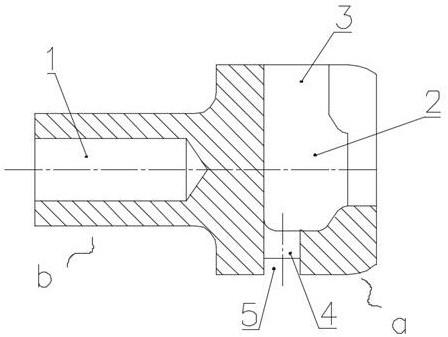

2.绝缘子在电力系统中应用广泛,而绝缘子金具是绝缘子的重要部件。电力金具球窝类连接件一般用于与球头类金具配套使用,其主要包括压接部b和球窝部a,压接部b开有用于与芯棒压接固定的压接孔1,球窝部a具有一个容纳绝缘子球头类金具的端部球头段的空心腔体2,球窝部的侧面则设有用于让球头金具进入空心腔体的侧向开口。

3.传统的电力金具球窝在加工过程中有铸造与锻造两种工艺方式,铸造方法成型容易出现内部组织疏松,有缩孔、裂纹等缺陷,质量稳定性差,存在较多的安全隐患。锻造金具由于具有更稳定的质量以及更高的性能参数而逐渐取代铸造金具。

4.在生产w销球窝金具锻件时,其结构如图1、2所示,金具的球窝部侧面除了一个用于连接球头金具的侧向开口,即侧向槽3,在球窝部正对侧向槽3的侧面还设有一贯通的销孔4,该销孔4用于安装w销,在销孔4的外端孔口处的球窝部侧面开有一道销孔槽5。

5.原有的w销球窝金具工艺路线为:原材料—烧料—制坯—锻造—切边—球窝型腔金加工,锻造模具分型面位于金具的纵向中心线处,会产生飞边,浪费材料,此外,球窝型腔需经过钻中心销孔—开槽口—铣型腔,工艺较为复杂,工序多,需要多套设备周转配合,生产周期长,效率较低。

技术实现要素:

6.本发明要解决的技术问题是提供一种工艺简单、生产效率高的w销球窝金具锻造模具及工艺。

7.为解决上述技术问题,本发明的技术方案为:一种w销球窝金具锻造模具,其特征在于:包括模具主体、侧模、顶杆和上冲头,一模具主体,该模具主体具有一个开口朝上的型腔,该型腔包括用于形成球窝金具坯料球窝部外轮廓的第一腔,以及位于第一腔一侧用于容纳球窝金具坯料压接部外轮廓的第二圆形腔,第一腔与第二圆形腔连通;所述模具主体上远离第二圆形腔的型腔侧壁还具有一个沿水平方向贯通该侧侧壁的侧腔,所述侧腔的底面低于第一腔的底面,进而在侧腔与第一腔之间形成一个台阶面,所述模具主体上靠近第二圆形腔的型腔侧壁具有一个沿水平方向贯通对应的顶料孔;一侧模,所述侧模内置于模具主体的侧腔内,并由一第一油缸驱动沿水平方向在第一位置和第二位置移动;限定侧模上靠近内腔的一端为前端面,所述侧模位于第一位置时,所述侧模的前端面抵住模具主体的台阶面,侧模位于第二位置时,侧模远离模具主体的侧腔;所述侧模的前端面中心设有一个用于容纳球窝金具坯料另一侧压接部外轮廓的第三圆形腔,该第三圆形腔与第二圆形腔结构相同;一顶杆,所述顶杆内置于模具主体的顶料孔内,并由一第二油缸驱动沿水平方向

在第三位置和第四位置移动;所述顶杆位于第三位置时,顶杆的端部位于模具主体的顶料孔内,顶杆位于第四位置时,顶杆的端部位于第二圆形腔内;一上冲头,设置在模具主体正上方,并可沿垂直方向移动,所述上冲头包括冲头本体,在冲头本体的中心下端面具有用于形成球窝金具坯料球窝部内轮廓的第一冲部,在第一冲部的两侧具有一对对称设置且高于第一冲部的第二冲部,所述第二冲部为开口朝下的弧形冲块,该弧形冲块的内弧面直径小于第二、三圆形腔的内径;所述第二冲部与第一冲部的交界处具有一个圆弧形凹槽,该圆弧形凹槽用于与模具主体配合形成球窝金具坯料中靠近压接部区域的球窝部上端外轮廓;所述第二圆形腔在靠近第一腔处的正上方设置有第二垂直冲压通道,该第二垂直冲压通道下端与第二圆形腔连通,上端一直延伸至模具主体上表面;所述第三圆形腔在靠近第一腔处的正上方设置有第三垂直冲压通道,该第三垂直冲压通道下端与第三圆形腔连通,上端一直延伸至侧模顶面,且侧模位于第一位置时,第三垂直冲压通道上方的模具主体为镂空结构。

8.优选的,所述第一冲部的下端面两侧对称设置有盲孔成型冲。

9.优选的,还包括工作台、模具固定块、油缸固定板、油缸前固定板和油缸安装连接板,所述模具主体通过模具固定块安装在工作台上表面,在工作台的两侧安装有油缸前固定板,油缸固定板通过油缸安装连接板与油缸前固定板连接;所述第一、二油缸分别安装在油缸固定板上。

10.还提供一种金具锻造工艺,依次包括模具准备:锻造模具处于初始状态,锻造模具的侧模位于第二位置,顶杆位于第三位置;材料准备:采用圆钢作为原材料,圆钢的直径与锻造模具的第二、三圆形腔尺寸一致,且圆钢的直径大于最终w销球窝金具的压接部外径;锻造阶段:圆钢的一端从模具主体的型腔斜向下伸入侧腔内后,整体水平置于模具主体的型腔与侧腔内;第一油缸驱动侧模移动至第一位置,使得第三圆形腔套在圆钢的一端外,圆钢被定位在第二、三圆形腔之间;上冲头下行进入型腔内,上冲头的第一冲部先接触圆钢中部,与模具主体配合对圆钢进行挤压成型,上冲头继续下行过程中,上冲头的第二冲部也分别通过第二、三垂直通道伸入第二、三圆形腔内并开始接触圆钢,将该处圆钢材料挤压向圆弧形凹槽,进而整体相互配合成型出球窝金具坯料,成型出的球窝金具坯料中部为球窝部,两端为压接部,且压接部在靠近球窝部区域具有一个被第二冲部挤压出一个凹陷区。

11.采用本发明的锻造模具及工艺,能够大幅缩短加工步骤,提高加工效率,工艺简单、生产效率高。而利用第二冲部对第二、三圆形腔内的圆钢压出一个凹陷区,将该凹陷区的原理挤压向圆弧形凹槽,能够补充该球窝部分边缘轮廓的锻造充型效果,解决了该区域锻造时金属材料充型不足的问题,同时,增加了产品致密度,提升抗拉、抗弯强度等性能指标。

12.附图说明

13.图1为w销球窝金具的主视图。

14.图2为w销球窝金具的侧视图。

15.图3为本发明模具主视图。

16.图4为本发明模具俯视图。

17.图5为本发明模具主体、侧模、上冲头第一状态图。

18.图6为本发明模具主体、侧模、上冲头第二状态图。

19.图7为本发明球窝金具坯料俯视图。

20.图8为图7中沿a-a线断面图。

具体实施方式

21.本发明的w销球窝金具锻造模具,如图3~6所示,包括模具主体20、侧模21、顶杆22、上冲头23、工作台24、模具固定块25、油缸固定板26、油缸前固定板27和油缸安装连接板28。

22.模具主体20通过模具固定块安装在工作台24上表面,在工作台24的两侧安装有油缸前固定板27,油缸固定板26通过油缸安装连接板28与油缸前固定板27连接;第一、二油缸29a、29b分别安装在油缸固定板26上。

23.模具主体20具有一个开口朝上的型腔,该型腔包括用于形成球窝金具坯料球窝部外轮廓的第一腔201,以及位于第一腔201一侧用于容纳球窝金具坯料压接部外轮廓的第二圆形腔202,第一腔201与第二圆形腔202连通;模具主体20上远离第二圆形腔202的型腔侧壁还具有一个沿水平方向贯通该侧侧壁的侧腔,侧腔的底面低于第一腔的底面,进而在侧腔与第一腔之间形成一个台阶面,模具主体20上靠近第二圆形腔202的型腔侧壁具有一个沿水平方向贯通对应的顶料孔。

24.侧模21内置于模具主体20的侧腔内,并由一第一油缸29a驱动沿水平方向在第一位置和第二位置移动;限定侧模21上靠近内腔的一端为前端面,侧模21位于第一位置时,侧模21的前端面抵住模具主体20的台阶面,侧模21位于第二位置时,侧模21远离模具主体20的侧腔;侧模21的前端面中心设有一个用于容纳球窝金具坯料另一侧压接部外轮廓的第三圆形腔211,该第三圆形腔211与第二圆形腔202结构相同。

25.顶杆22内置于模具主体20的顶料孔内,并由一第二油缸29b驱动沿水平方向在第三位置和第四位置移动;顶杆22位于第三位置时,顶杆的端部位于模具主体20的顶料孔内,顶杆22位于第四位置时,顶杆的端部位于第二圆形腔202内。

26.上冲头23设置在模具主体正上方,并可沿垂直方向移动,上冲头包括冲头本体,在冲头本体的中心下端面具有用于形成球窝金具坯料球窝部内轮廓的第一冲部231,在第一冲部231的两侧具有一对对称设置且高于第一冲部的第二冲部232,第二冲部232为开口朝下的弧形冲块,该弧形冲块的内弧面直径小于第二、三圆形腔的内径;第二冲部与第一冲部的交界处具有一个圆弧形凹槽233,该圆弧形凹槽233用于与模具主体20配合形成球窝金具坯料中靠近压接部区域的球窝部上端外轮廓。

27.第二圆形腔202在靠近第一腔201处的正上方设置有第二垂直冲压通道31,该第二垂直冲压通道31下端与第二圆形腔202连通,上端一直延伸至模具主体20上表面;第三圆形腔211在靠近第一腔201处的正上方设置有第三垂直冲压通道32,该第三垂直冲压通道32下端与第三圆形腔211连通,上端一直延伸至侧模顶面,且侧模21位于第一

位置时,第三垂直冲压通道32上方的模具主体为镂空结构33。

28.针对第一冲部的下端面两侧对称设置有盲孔成型冲231a。利用盲孔成型冲头与第一腔配合挤压出盲孔,盲孔部分对应的圆钢金属材料部分被顺利挤压进凹陷部位,而不是选择直接冲出销孔,这样能够避免圆钢的金属材料被直接冲走,解决了锻造时金属材料充型不足的问题,同时,增加了产品致密度,提升抗拉、抗弯强度等性能指标。而由于球窝金具半成品的球窝部外侧面需要铣出一道槽5,可通过控制该盲孔的底部距离最终成品金具的球窝部外表面的距离小于铣槽的深度,这样,通过金加工过程中在球窝金具坯料的外侧面进行铣槽,可以直接将盲孔铣成贯通的销孔。

29.本发明的工艺依次包括模具准备:锻造模具处于初始状态,锻造模具的侧模位于第二位置,顶杆位于第三位置;材料准备:采用圆钢作为原材料,圆钢的直径与锻造模具的第二、三圆形腔尺寸一致,且圆钢的直径大于最终w销球窝金具的压接部外径;锻造阶段:圆钢的一端从模具主体的型腔斜向下伸入侧腔内后,整体水平置于模具主体的型腔与侧腔内;第一油缸驱动侧模移动至第一位置,使得第三圆形腔套在圆钢的一端外,圆钢被定位在第二、三圆形腔之间;上冲头下行进入型腔内,上冲头的第一冲部先接触圆钢中部,与模具主体配合对圆钢进行挤压成型,上冲头继续下行过程中,上冲头的第二冲部也分别通过第二、三垂直通道伸入第二、三圆形腔内并开始接触圆钢,将该处圆钢材料挤压向圆弧形凹槽,进而整体相互配合成型出球窝金具坯料4,成型出的球窝金具坯料4中部为球窝部41,两端为压接部42,且压接部在靠近球窝部区域具有一个被第二冲部挤压出一个凹陷区42a,参见图7、8;金加工阶段:对球窝金具坯料进行金加工,利用坯料预留的余量进行加工,加工中包括在球窝金具坯料的球窝部外侧面铣出一道经过盲孔轴线的槽,由于在前期可控制该盲孔的底部距离球窝部外表面的距离小于铣槽的深度,这样,通过铣槽工序,使得盲孔与槽的底部连通,进而形成外端带槽的销孔。可省去了预锻造成型、钻销孔以及中间流转的工序,大幅缩短加工周期。锻造阶段中成型出的球窝金具坯料中部为球窝部,两端为压接部,经过本阶段的加工后可分为两个金具,效率进一步提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。