1.本发明涉及钢绞线生产设备技术领域,尤其是一种用于钢丝拉拔的拉丝系统。

背景技术:

2.钢绞线的生产首先通过拉丝机对原料盘条进行拉拔,模盒是拉丝工序的主要部分之一,拉拔钢丝需要通过拉拔模具把丝径变细。拉丝机放线架上的磷化盘条由后端向前端移动时,需要把放线架后端用行车吊起,现有的拉丝机放线示意图参见图1,由于盘条会触碰到前端轴承盖板,因此工作时容易把盘条表面的磷化层刮掉,影响盘条的质量,且弯曲盘条的剪切力作用到轴承盖板上导致固定螺丝经常断裂甚至,固定螺丝的孔滑牙,导致机修工工作量较大且维修困难,维修时间较长。

3.现有的放线架的前导线辊组上的导线辊短,参见图2,生产中盘条经常逃出、容易拉断,影响生产效率,钢丝弹出对设备也存在安全隐患,且导线轮辊上导线辊受力大,容易损坏,并且导线辊只有一端通过螺丝固定在钢板上,固定导辊的轴孔受力后会变大,使得导线辊会晃动甚至掉下,存在安全隐患。

4.现有的拉拔模具包括旋转模盒和固定模盒,存在以下缺陷:钢丝出拉丝模口上卷筒时的切线方向与模子不同心。一方面,它造成拉丝模的单边孔型的磨损加剧,使孔型椭圆化;另一方面,造成钢丝圆周方向的拉拔变形不均匀,使钢丝的椭圆度超差,同时造成钢丝表面质量和力学性能下降。现在金属制品行业使用旋转模使拉丝模缓慢旋转可消除拉丝模在拉拔过程中的椭圆化磨损倾向,但是现有的旋转模转速过快易磨损、润滑粉易进入齿轮腔体、4点角接触轴承受力较大易损坏等故障较多,影响旋转模的使用寿命。上述缺陷出现故障时维修工作时间长,降低生产效率,增加维修成本。

技术实现要素:

5.为了解决上述问题,本发明的目的是提供了一种用于钢丝拉拔的拉丝系统,提高生产效率,降低模具损耗,提高钢丝质量,降低设备维修成本。

6.本发明解决上述问题所采用的技术方案为:一种用于钢丝拉拔的拉丝系统,它包括依次设置的拉丝机、导辊架和旋转拉丝装置;所述拉丝机包括放线架,所述放线架包括机座和设置在机座上的放线通道,放线通道的一端连接拉丝机,另一端的端口设有轴承盖板;所述轴承盖板的一侧设有一个放线辊;所述导辊架包括机座、设置在机座上的固定箱体以及导辊组,所述导辊组设置在固定箱体内,所述导辊组内设有多根导辊,导辊之间形成一个钢丝通过口;所述旋转拉丝装置包括底座和设置在底座上的箱体,箱体内设有筒体,所述筒体内依次设置拉丝腔和拉丝模具,所述筒体的外部套设蜗轮,所述蜗轮连接蜗杆。

7.进一步地,所述放线辊设置在钢丝出口的上方,且放线辊的中心线与钢丝放线方向垂直。

8.进一步地,所述导辊组包括第一横导辊、第二横导辊、第一竖导辊和第二竖导辊,所述第一横导辊和第二横导辊平行横向设置,两端固定在固定箱体的内壁,所述第一竖导

辊和第二竖导辊平行竖向设置,两端固定在固定箱体的内壁,由此第一横导辊、第二横导辊、第一竖导辊和第二竖导辊之间组成一个长方形的钢丝通过口,防止钢丝逃出。

9.进一步地,所述导辊组的导辊的轴上均设有润滑油加注装置。

10.进一步地,所述拉丝模具的一端连接铜螺母,通过铜螺母固定。

11.进一步地,所述蜗轮的一侧设有轴承固定,所述轴承为圆锥滚子轴承。

12.进一步地,所述拉丝腔的入口处设有机械密封。

13.进一步地,所述筒体的表面设有耐磨层。

14.由于上述技术方案的运用,本发明与现有技术相比具有下列有益效果:(1)本发明的拉丝机的放线架,保证了磷化盘条的表面质量,有效解决断螺丝问题;使用寿命大大提高,减少机修劳动强度;降低故障率,提高开台率,节省生产成本。

15.(2)本发明的导辊架,强度高,消除盘条在生产中存在逃出的问题,使用安全可靠;改进导线辊安装方式,固定导线辊的设备维修率降低;导线辊的轴上添加润滑油加注装置,定期加油确保轴承润滑良好,大大延长了使用寿命,降低维护成本,提高设备的开台率。

16.(3)本发明的旋转拉丝装置采用蜗轮带动筒体内的拉丝模具旋转,拉拔变形更均匀,钢丝的椭圆度更好,降低拉丝模模芯的单边磨损,避免模腔孔型逐渐椭圆化,提高钢丝的表面质量和力学性能;采用的圆锥滚子轴承的承受拉力变大;利用机械密封内的平面机封形成相对运动,减少阻力和阻止外部润滑粉进入,解决漏水故障、进入润滑粉的故障,由此提高设备使用寿命;蜗轮和蜗杆减速比大,减速比变大,降低转速在满足使用要求的前提下,骨架油封磨损减低,明显降低漏水的机率;提高设备寿命且满足要求,减少停台维修的时间和降低维修成本,提高工作效率。

附图说明

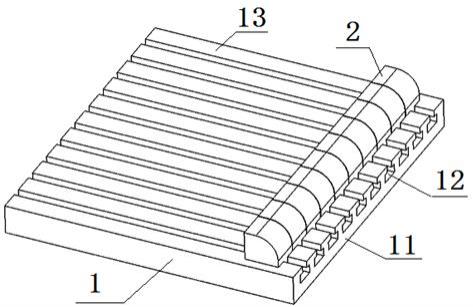

17.图1为现有的拉丝机放线架的放线示意图。

18.图2为现有的导辊架的结构示意图。

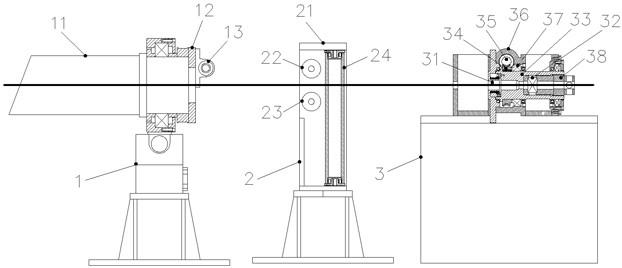

19.图3为本发明的结构示意图。

20.图4为本发明的拉丝机放线架的结构示意图。

21.图5为本发明的导辊架的结构示意图。

22.图6为本发明的旋转拉丝装置的结构示意图。

23.图中:放线架1、放线通道11、轴承盖板12、放线辊13、导辊架2、固定箱体21、第一横导辊22、第二横导辊23、第一竖导辊24、第二竖导辊25、旋转拉丝装置3、拉丝腔31、拉丝模具32、筒体33、蜗轮34、蜗杆35、箱体36、轴承37、铜螺母38。

具体实施方式

24.以下结合附图实施例对本发明作进一步详细描述。

25.实施例1:参阅图3-6,图3绘制的是一种用于钢丝拉拔的拉丝系统的结构示意图。如图所示,本发明涉及的一种用于钢丝拉拔的拉丝系统,它包括依次设置的拉丝机、放线架1、导辊架2和旋转拉丝装置3。

26.所述放线架1包括机座和设置在机座上的放线通道11,放线通道11的一端连接拉丝机,另一端的端口设有轴承盖板12;所述轴承盖板12的一侧为放线通道11,另一侧设有一个放线辊13,所述放线辊13靠近轴承盖板12,设置在钢丝出口的上方,固定在机座上或者轴承盖板12上,且放线辊13的中心线与钢丝放线方向垂直。

27.所述导辊架2包括机座、设置在机座上的固定箱体21以及导辊组,所述导辊组设置在固定箱体21内,导辊组包括第一横导辊22、第二横导辊23、第一竖导辊24和第二竖导辊25,所述第一横导辊22和第二横导辊23平行横向设置,两端固定在固定箱体21的内壁,所述第一竖导辊24和第二竖导辊25平行竖向设置,两端固定在固定箱体21的内壁,由此第一横导辊22、第二横导辊23、第一竖导辊24和第二竖导辊25之间组成一个长方形的钢丝通过口,防止钢丝逃出,所述第一横导辊22、第二横导辊23、第一竖导辊24和第二竖导辊25的轴上均设有润滑油加注装置。

28.所述旋转拉丝装置3包括底座和设置在底座上的箱体36,箱体36内设有筒体33,所述筒体33内依次设置拉丝腔31、拉丝模具32和铜螺母38,所述筒体33外部套设蜗轮34,所述蜗轮34连接蜗杆35。

29.所述拉丝腔31的入口处设有机械密封,出口连通拉丝模具32,所述拉丝模具32的另一端连接铜螺母38,通过铜螺母38固定。

30.所述蜗轮34的一侧设有轴承37固定,所述轴承37为圆锥滚子轴承。

31.所述机械密封内设有平面机封。

32.所述筒体33的表面设有耐磨层。

33.工作原理:拉丝机的钢丝经过放线通道11从轴承盖板12的中心孔穿出,经过放线辊13导向后进入导辊架2的导辊组形成的钢丝通过口,然后进入旋转拉丝装置3的拉丝腔31,然后经过拉丝模具32,拉丝模具32放置在筒体33内,筒体33通过蜗轮34旋转,蜗轮34依靠电机蜗杆35提供旋转动力,从而带动拉丝模具32旋转。

34.通过对拉丝机的放线架结构及断螺丝原因进行分析研究,在放线架前端的轴承盖板加装一个放线辊,放线架后端抬起时,盘条的应力都加在放线辊上,从而避免轴承盖板的螺丝易断问题。

35.导辊架设置固定箱体,内设四根导线辊,形成封闭空间,盘条不会逃出;导线辊固定方式由底部一点固定变成两端固定在箱体内,提高强度;导线辊的轴上添加润滑油加注装置。

36.旋转拉丝装置的筒体通过蜗轮、蜗杆减速后带动筒体旋转运动,筒体提供模具旋转运动的动力,解决了以下问题:(1)拉拔变形不均匀,使钢丝的椭圆度变差问题;(2)拉丝模模芯单边磨损,使模腔孔型逐渐椭圆化问题;(3)影响钢丝的表面质量和力学性能变低;机械密封解决了漏水故障、进入润滑粉的故障和设备寿命短的问题;蜗轮、蜗杆减速比大解决了模具速度高问题。

37.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。