1.本发明涉及钢铁冶炼领域,具体涉及一种中间包永久层用胎具、永久层及其制造方法。

背景技术:

2.随着连铸技术的发展,连铸中间包在储存、净化和分配钢水等工艺流程中发挥着重要作用。连铸中间包包括包壳、永久层和工作层,包壳一般为钢制结构,是中间包的金属容器,使用周期为8

‑

10年;永久层一般为铝质浇注料,使用周期为10

‑

12月;工作层一般为镁质干式料,使用周期为8

‑

12小时。其中,工作层直接与钢水接触,具有良好的耐钢水和熔渣的侵蚀性,减少钢水的二次污染,保证钢水的纯净度。

3.因为工作层与永久层的使用周期不同,通常需要经常在永久层上打结工作层,保证连铸中间包的连续周转使用。由于永久层表面光滑,导致工作层在永久层表面的附着力差,在生产过程中常常出现工作层脱落塌料事故,迫使生产中断。脱落的工作层对钢水造成污染,严重影响了产品质量,造成生产损失。

4.cn107442768a公开了一种炼钢连铸中间包永久层的浇注工艺,该工艺采用三氧化二铝、二氧化硅和氧化钙按照一定比例进行混合搅拌而成的浇注料进行浇注,并通过适当的养护和烘烤工艺得到一种炼钢连铸中间包永久层。

5.cn106735149a公开了一种使用含碳化硅的高铝浇注料整体浇注中间包永久层的施工方法,该方法针对含碳化硅的高铝浇注料的特点,改进中间包永久层的浇注工艺,得到一种强度较高的中间包永久层。

6.cn103664212b公开了一种中间包永久层耐火浇注料及永久层的制备方法,该方法以钒铁炉渣取代一般高铝骨料和高铝水泥等作为主要的浇注原料,可以制备得到一种满足生产要求的中间包永久层。

7.以上研究表明,在目前的永久层制造工艺中,虽然可以通过调整工艺参数和改变浇注原料增加永久层的稳定性,但是未能解决永久层与工作层结合力差的问题。在通常情况下,永久层与工作层通过粗糙的永久层表面形成紧固的接触,但是永久层和工作层在施工过程中仍然会发生分离,造成生产紧急中断。为了提高永久层的表面粗糙程度,现有的制造工艺中,一般采用风镐或砂轮片将永久层表面进行破坏,形成粗糙的表面。这种提升永久层与工作层结合力的方法会破坏永久层的整体性,降低永久层的使用寿命,并且附着效果不明显。

8.因此,在不影响永久层使用寿命的前提下,如何提高永久层与工作层之间的附着力是当前需要解决的问题。

技术实现要素:

9.针对以上问题,本发明的目的在于提供一种中间包永久层用胎具、永久层及其制造方法,与现有技术相比,采用本发明所述中间包永久层用胎具制备得到的永久层可以有

效提升与工作层之间的结合力,防止在中间包工作层的使用周期内出现永久层与工作层分离的问题。

10.为达到此发明目的,本发明采用以下技术方案:

11.第一方面,本发明提供了一种中间包永久层用胎具,所述中间包永久层用胎具包括胎体和角钢;所述角钢均匀设置于所述胎体的侧表面;所述角钢的上沿与所述胎体的上沿平齐;所述角钢的轴线与所述胎体的上沿垂直。

12.本发明中,在中间包永久层用胎具的胎体的表面设置角钢是为了在浇注制备永久层时,使永久层表面形成凹槽,进而所得永久层可以通过凹槽与工作层形成紧密连接,可以大大提升永久层与工作层的结合力,防止在中间包工作层的使用周期内出现永久层与工作层分离的问题。同时,提高了生产稳定性,降低生产损失。

13.本发明中,角钢的上沿需要与胎体的上沿平齐,否则浇注料浇注成型后,胎具无法从包壳中吊出或对浇注体造成破坏。

14.本发明中,所述胎体一般为倒梯形空心结构,例如长宽比为8:1,材质为q235碳素结构钢。

15.优选地,所述角钢的高度为胎体高度的70

‑

80%,例如可以是70%、71%、72%、73%、74%、75%、76%、77%、78%、79%或80%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为72

‑

76%。

16.本发明中,角钢的高度优选为胎体高度的70

‑

80%,这是因为当角钢高度超过胎体高度的80%时,角钢底部接近浇注体的底部,当中间包永久层用胎具吊出后,永久层凹槽底部接触的工作层容易出现裂纹,当角钢的高度小于胎体高度的70%时,永久层形成的凹槽过短,永久层与工作层的结合面积过小,结合力减弱,工作层容易与永久层分离。

17.优选地,所述角钢设置于胎体长度方向的表面。

18.优选地,所述角钢为等边角钢。

19.优选地,所述角钢的型号为2

‑

20号,例如可以是2号、3号、4号、5号、6号、7号、8号、9号、10号、11号、12号、13号、14号、15号、16号、17号、18号、19号或20号,但不限于所列举的数值,优选为5号。

20.优选地,所述角钢的厚度为3

‑

24mm,例如可以是3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm、21mm、22mm、23mm或24mm,但不限于所列举的数值,优选为3

‑

6mm。

21.优选地,相邻两个所述角钢的间距为胎体长度的8

‑

12%,例如可以是8%、8.5%、9%、9.5%、10%、10.5%、11%、11.5%或12%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为9

‑

10%。

22.本发明中,相邻两个角钢的间距优选为胎体长度的8

‑

12%,这是因为当相邻两个角钢的间距大于胎体长度的12%时,所得永久层表面的凹槽间距过大,凹槽的数量减少,永久层与工作层之间的结合面积减小,结合力减弱,在工作层的使用周期内容易发生工作层与永久层分离,当相邻两个角钢的间距小于胎体长度的8%时,所得永久层表面凹槽数量增加,永久层的整体强度降低,永久层的使用周期缩短。

23.第二方面,本发明提供了一种永久层的制造方法,所述制造方法采用本发明第一方面所述的中间包永久层用胎具进行制造。

24.本发明中,采用第一方面所述的中间包永久层用胎具制造永久层,首先进行浇注得到浇注体,浇注体的高度需与包壳的上沿平齐,若浇注体的高度与包壳的上沿不平齐,待浇注料固定成型后很难将胎具吊出,甚至会损坏浇注体。浇注完成后,依次进行干燥、养护和烘烤,可以增加浇注体的硬度和强度,延长永久层的使用寿命。

25.优选地,所述制造方法包括以下步骤:

26.(1)将浇注料倒入包壳与所述中间包永久层用胎具之间的缝隙中,直至所述浇注料的高度与所述包壳的上沿平齐,得到浇注体;

27.(2)将浇注体依次经过干燥、养护和烘烤,得到永久层。

28.本发明中,在进行步骤(1)之前,需要将包壳固定于平台,将水口座砖的孔模具放置于水口座砖孔,将中间包永久层用胎具放置于包壳内,要求所述中间包永久层用胎具位于包壳中心,并与包壳四周的距离一致。

29.优选地,步骤(1)所述浇注料为铝质浇注料。

30.优选地,所述铝质浇注料含有al2o3。

31.优选地,所述铝质浇注料中al2o3的质量百分含量≥60%,例如可以是60%、62%、64%、65%、66%、68%、70%、72%、74%、76%、78%、80%、82%、84%、86%、88%或90%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为≥70%。

32.优选地,步骤(2)所述干燥包括晾干。

33.优选地,所述晾干的温度为20

‑

30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为26

‑

28℃。

34.优选地,所述晾干的时间为20

‑

30h,例如可以是20h、21h、22h、23h、24h、25h、26h、27h、28h、29h或30h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为24

‑

25h。

35.优选地,步骤(2)所述干燥结束后,将中间包永久层用胎具从浇注体中取出。

36.优选地,所述养护的温度为20

‑

30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为26

‑

28℃。

37.优选地,步骤(2)所述养护的时间为40

‑

50h,例如可以是40h、41h、42h、43h、44h、45h、46h、47h、48h、49h或50h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为46

‑

48h。

38.优选地,步骤(2)所述烘烤包括依次进行的第一烘烤、第二烘烤和第三烘烤。

39.优选地,所述第一烘烤的温度为20

‑

200℃,例如可以是20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为150

‑

180℃。

40.优选地,所述第一烘烤的时间为5

‑

10h,例如可以是5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h或10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为7

‑

8h。

41.优选地,所述第二烘烤的温度为200

‑

800℃,例如可以是200℃、250℃、300℃、350

℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃或800℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为500

‑

700℃。

42.优选地,所述第二烘烤的时间为40

‑

50h,例如可以是40h、41h、42h、43h、44h、45h、46h、47h、48h、49h或50h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为46

‑

48h。

43.优选地,所述第三烘烤的温度为≥800℃,例如可以是800℃、820℃、840℃、850℃、860℃、880℃、900℃、920℃、940℃、950℃、960℃、980℃或1000℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为≥850℃。

44.优选地,所述第三烘烤的时间为14

‑

18h,例如可以是14h、14.5h、15h、15.5h、16h、16.5h、17h、17.5h或18h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为15

‑

16h。

45.作为本发明第二方面的优选技术方案,所述制造方法包括以下步骤:

46.(1)将包壳固定于平台,将水口座砖的孔模具放置于水口座砖孔,将中间包永久层用胎具放置于包壳内,要求所述中间包永久层用胎具位于包壳中心,并与包壳四周的距离一致;将浇注料倒入包壳与所述中间包永久层用胎具之间的缝隙中,直至所述浇注料的高度与所述包壳的上沿平齐,得到浇注体,所述浇注料为铝质浇注料,其中al2o3的质量百分含量≥60%;

47.(2)将浇注体在20

‑

30℃下晾干20

‑

30h,之后将中间包永久层用胎具从浇注体中取出,继续将浇注体在20

‑

30℃下养护40

‑

50h,再依次进行第一烘烤、第二烘烤和第三烘烤,所述第一烘烤的温度为20

‑

200℃,时间为5

‑

10h,所述第二烘烤的温度为200

‑

800℃,时间为40

‑

50h,所述第三烘烤的温度为≥800℃,时间为14

‑

18h,得到永久层。

48.第三方面,本发明提供了一种永久层,所述永久层由本发明第二方面所述的制造方法得到;所述永久层的表面设有凹槽。

49.本发明中,由于所得永久层表面设有凹槽,可以提升与工作层之间的结合力,防止在中间包工作层的使用周期内出现工作层与永久层分离的问题。

50.本发明中,设有凹槽的永久层所制得的中间包可以提升永久层与工作层之间的结合力,防止在工作层的使用周期内发生因工作层与永久层分离造成的生产事故,保证了生产稳定顺行。

51.一般地,所述中间包还包括设置在永久层外侧的包壳和设置在永久层内侧的工作层。

52.本发明中,所述永久层通过凹槽与工作层形成紧密连接。

53.一般地,所述包壳的厚度为40

‑

50mm,例如可以是40mm、41mm、42mm、43mm、44mm、45mm、46mm、47mm、48mm、49mm或50mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为45

‑

48mm。

54.一般地,所述永久层的厚度为170

‑

180mm,例如可以是170mm、171mm、172mm、173mm、174mm、175mm、176mm、177mm、178mm、179mm或180mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为175

‑

180mm。

55.一般地,所述工作层的厚度为60

‑

70mm,例如可以是60mm、61mm、62mm、63mm、64mm、65mm、66mm、67mm、68mm、69mm或70mm,但不限于所列举的数值,优选为65

‑

70mm。

56.一般地,所述包壳的材质为q345b碳素合金钢。

57.一般地,所述工作层的材质包括镁质干式料。

58.相对于现有技术,本发明具有以下有益效果:

59.本发明提供的永久层表面设有凹槽,可以有效增加与工作层的结合力,防止在工作层的使用周期内发生工作层与永久层分离造成的生产事故,工作10h以内工作层与永久层不分离,甚至可达到12h工作层与永久层不分离,确保了生产稳定顺行。

附图说明

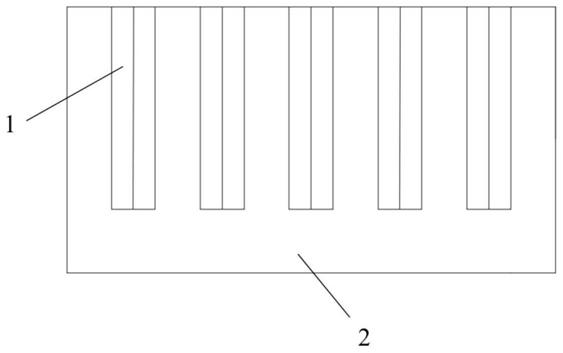

60.图1是本发明具体实施方式中中间包永久层用胎具的正视图;

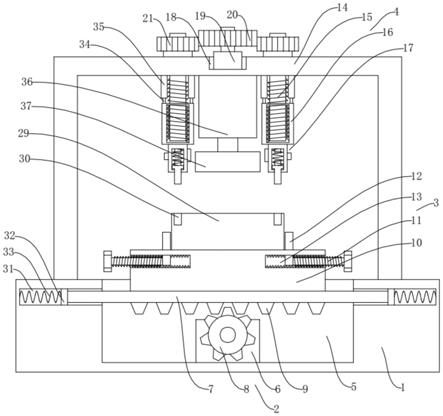

61.图2是本发明具体实施方式中角钢的侧视图;

62.图3是本发明具体实施方式中中间包永久层用胎具的斜视图;

63.图4是本发明具体实施方式中中间包的结构示意图;

64.图5是图4所述中间包a处剖面放大图。

65.其中,1

‑

角钢;2

‑

胎体;3

‑

包壳;4

‑

永久层;5

‑

工作层;6

‑

凹槽。

具体实施方式

66.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

67.具体提供一种中间包永久层用胎具,如图1

‑

3所示,所述中间包永久层用胎具包括胎体2和角钢1;所述角钢1均匀设置于所述胎体2的侧表面;所述角钢1的上沿与所述胎体2的上沿平齐;所述角钢1的轴线与所述胎体2的上沿垂直。

68.本发明中,设有凹槽的永久层所制得的中间包如图4和图5所示,所述中间包包括永久层4、设置在永久层外侧的包壳3和设置在永久层内侧的工作层5,所述永久层4通过凹槽6与工作层5形成紧密连接。

69.实施例1

70.本实施例提供一种中间包永久层用胎具,所述中间包永久层用胎具包括胎体2和角钢1;所述角钢1均匀设置于所述胎体2的侧表面;所述角钢1的上沿与所述胎体2的上沿平齐;所述角钢1的轴线与所述胎体2的上沿垂直;所述角钢1的高度为胎体2高度的75%;所述角钢1的数量为19个;相邻两个所述角钢1的间距为胎体2长度的10%。

71.本实施例还利用所述中间包永久层用胎具制造永久层,所述制造方法包括以下步骤:

72.(1)将包壳3固定于平台,将水口座砖的孔模具放置于水口座砖孔,将中间包永久层用胎具放置于包壳内,要求所述中间包永久层用胎具位于包壳3中心,并与包壳3四周的距离一致;将浇注料倒入包壳3与所述中间包永久层用胎具之间的缝隙中,直至所述浇注料的高度与所述包壳3的上沿平齐,得到浇注体,所述浇注料为铝质浇注料,其中al2o3的质量百分含量为70%;

73.(2)将浇注体在25℃下晾干24h,之后将中间包永久层用胎具从浇注体中取出,继续将浇注体在25℃下养护48h,再依次进行第一烘烤、第二烘烤和第三烘烤,所述第一烘烤的温度为150℃,时间为8h,所述第二烘烤的温度为600℃,时间为48h,所述第三烘烤的温度

为850℃,时间为16h,得到永久层4。

74.本实施例所得永久层4表面设有凹槽6,将本实施例所得的永久层4与包壳和工作层5进行加工,得到中间包,所述包壳3的厚度为45mm,所述永久层4的厚度为175mm,所述工作层5的厚度为65mm,所述包壳3的材质为q345b碳素合金钢,所述工作层5的材质为镁质干式料。

75.本实施例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层凹槽结构整齐、明显,所得永久层与工作层结合力强,在工作层的使用周期(10小时)中未发生工作层与永久层分离的问题。

76.实施例2

77.本实施例提供一种中间包永久层用胎具,所述中间包永久层用胎具包括胎体2和角钢1;所述角钢1均匀设置于所述胎体2的表面;所述角钢1的上沿与所述胎体2的上沿平齐;所述角钢1的轴线与所述胎体2的上沿垂直;所述角钢1的高度为胎体2高度的72%;所述角钢1的数量为15个;相邻两个所述角钢1的间距为胎体2长度的8%。

78.本实施例还利用所述中间包永久层用胎具制造永久层,所述制造方法包括以下步骤:

79.(1)将包壳3固定于平台,将水口座砖的孔模具放置于水口座砖孔,将中间包永久层用胎具放置于包壳内,要求所述中间包永久层用胎具位于包壳3中心,并与包壳3四周的距离一致;将浇注料倒入包壳3与所述中间包永久层用胎具之间的缝隙中,直至所述浇注料的高度与所述包壳3的上沿平齐,得到浇注体,所述浇注料为铝质浇注料,其中al2o3的质量百分含量为60%;

80.(2)将浇注体在20℃下晾干20h,之后将中间包永久层用胎具从浇注体中取出,继续将浇注体在30℃下养护40h,再依次进行第一烘烤、第二烘烤和第三烘烤,所述第一烘烤的温度为20℃,时间为10h,所述第二烘烤的温度为800℃,时间为40h,所述第三烘烤的温度为850℃,时间为14h,得到永久层4。

81.本实施例所得永久层4表面设有凹槽6。将本实施例所得的永久层4与包壳和工作层5进行加工,得到中间包,所述包壳3的厚度为40mm,所述永久层4的厚度为180mm,所述工作层5的厚度为60mm,所述包壳3的材质为q345b碳素合金钢,所述工作层5的材质为镁质干式料。

82.本实施例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层凹槽结构整齐、明显,所得永久层与工作层结合力强,在工作层的使用周期(12小时)中未发生工作层与永久层分离的问题。

83.实施例3

84.本实施例提供一种中间包永久层用胎具,所述中间包永久层用胎具包括胎体2和角钢1;所述角钢1均匀设置于所述胎体2的表面;所述角钢1的上沿与所述胎体2的上沿平齐;所述角钢1的轴线与所述胎体2的上沿垂直;所述角钢1的高度为胎体2高度的80%;所述角钢1的数量为12个;相邻两个所述角钢1的间距为胎体2长度的12%。

85.本实施例还利用所述中间包永久层用胎具制造永久层,所述制造方法包括以下步骤:

86.(1)将包壳3固定于平台,将水口座砖的孔模具放置于水口座砖孔,将中间包永久

层用胎具放置于包壳内,要求所述中间包永久层用胎具位于包壳3中心,并与包壳3四周的距离一致;将浇注料倒入包壳3与所述中间包永久层用胎具之间的缝隙中,直至所述浇注料的高度与所述包壳3的上沿平齐,得到浇注体,所述浇注料为铝质浇注料,其中al2o3的质量百分含量为80%;

87.(2)将浇注体在30℃下晾干30h,之后将中间包永久层用胎具从浇注体中取出,继续将浇注体在30℃下养护50h,再依次进行第一烘烤、第二烘烤和第三烘烤,所述第一烘烤的温度为200℃,时间为5h,所述第二烘烤的温度为200℃,时间为50h,所述第三烘烤的温度为900℃,时间为18h,得到永久层4。

88.本实施例所得永久层4表面设有凹槽6。将本实施例所得的永久层4与包壳和工作层5进行加工,得到中间包,所述包壳3的厚度为50mm,所述永久层4的厚度为170mm,所述工作层5的厚度为70mm,所述包壳3的材质为q345b碳素合金钢,所述工作层5的材质为镁质干式料。

89.本实施例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层凹槽结构整齐、明显,所得永久层与工作层结合力强,在工作层的使用周期(10小时)中未发生工作层与永久层分离的问题。

90.实施例4

91.本实施例提供一种中间包永久层用胎具,与实施例1相比仅在于所述角钢1的高度为胎体2高度的90%。

92.本实施例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层凹槽底部出现部分裂纹,所得永久层与工作层结合力强,在工作层的使用周期(10小时)中未发生工作层与永久层分离的问题。

93.实施例5

94.本实施例提供一种中间包永久层用胎具,与实施例1相比仅在于所述角钢1的高度为胎体2高度的40%。

95.本实施例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层凹槽结构整齐、明显,所得永久层与工作层结合的结合面积小,结合力弱,在工作层的使用周期(10小时)中未发生工作层与永久层分离的问题。

96.实施例6

97.本实施例提供一种中间包永久层用胎具,与实施例1相比仅在于相邻两个所述角钢1的间距为胎体2长度的5%。

98.本实施例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层凹槽结构整齐、明显,在工作层的使用周期(10小时)中未发生工作层与永久层分离的问题,所得永久层整体强度降低,使用7

‑

8个月时永久层表面破损严重,不能继续使用。

99.实施例7

100.本实施例提供一种中间包永久层用胎具,与实施例1相比仅在于相邻两个所述角钢1的间距为胎体2长度的15%。

101.本实施例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层凹槽结构整齐、明显,但凹槽间距较大,凹槽数量较少,所得永久层与工作层结合面积减少,结合力弱,局部工作层与永久层之间有缝隙,在工作层的使用周期(10小时)中未发生工作层与

永久层分离的问题。

102.对比例1

103.本对比例提供一种中间包永久层用胎具,与实施例1相比仅在于所述角钢1的上沿距离所述胎体2的上沿50mm。

104.本对比例提供的中间包永久层用胎具待永久层浇注料浇好后,浇注料凝固成形,胎具无法吊出或对浇注体造成破坏。

105.对比例2

106.本对比例提供一种中间包永久层用胎具,与实施例1相比仅在于未设置角钢。

107.本对比例提供的中间包永久层用胎具可以从浇注体中顺利吊出,所得永久层与工作层结合力弱,在中间包的使用周期(10小时)中出现了工作层分离、塌料的现象。

108.综上所述,本发明提供的中间包永久层用胎具可以制造得到一种表面带有凹槽的永久层,该永久层通过凹槽可以与工作层形成紧密连接,避免了在中间包工作层的使用周期内发生工作层与永久层分离、塌料的情况,保证了生产顺行。

109.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。