基于带式焙烧机制备v2o5球团矿的系统及方法

技术领域

1.本发明属于环保技术领域,具体涉及一种基于带式焙烧机制备v2o5球团矿的系统及方法。

背景技术:

2.近年来,以sds工艺和sda工艺为代表的的钠基脱硫工艺在国内焦炉烟道废气治理中应用最为广泛,对应焦化产能约占全国行业总产能50%以上,已经成为焦炉烟气脱硫的主流工艺。钠基脱硫工艺的副产物(钠基脱硫灰)是一类干态细颗粒的混合物,其主要成分为硫酸钠、碳酸钠等(钠盐质量比95%以上)。目前钠基脱硫灰缺乏有效的利用途径,主要以堆置为主,极易产生二次污染问题。因此,亟需开发一种钠基脱硫灰处理工艺,在避免二次污染的基础上,实现节能减排。

3.目前提钒工艺多为焙烧工艺,主要包括钠化焙烧和钙化焙烧,其中钠化焙烧占产能90%以上,是国内外主要钒化合物生产厂家采用的主流提钒工艺,该工艺以碳酸钠和氯化钠作为添加剂,通过高温氧化—钠化焙烧将含钒原料中的多价态钒转化为水溶性五价钒钠盐,从而得到产品v2o5。该方法在生产中会有大量的含氯有毒气体,对环境污染严重,治理成本高。

技术实现要素:

4.本发明的目的是提供一种基于带式焙烧机制备v2o5球团矿的系统及方法,在避免二次污染的基础上,实现节能减排。

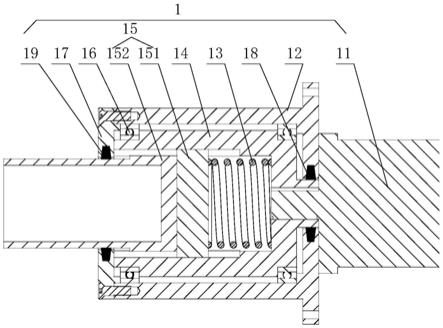

5.本发明的一种基于带式焙烧机制备v2o5球团矿的系统,包括配料、混合及生球制备系统、造球系统和浸出化产工段,所述的配料、混合及生球制备系统的排料端与球造球系统的进料端通过物料输送管道连接,所述的球造球系统采用带式焙烧机,带式焙烧机的球团出料口通过物料输送管道与浸出化产工段的物料入口相连;所述的带式焙烧机包括依次分为鼓风干燥段、预热段、焙烧段和冷却段,在带式焙烧机的下部设有风箱和带式焙烧机主烟道,其特征在于,还包括烟气处理制酸系统,所述的烟气处理制酸系统包括通过排烟管道依次连接的电除尘器、主抽风机、由烟气脱硫脱硝系统或烟气脱硝系统构成的烟气处理系统和由制酸系统a或制酸系统b构成的制酸系统,制酸系统a或制酸系统b的成品硫酸通过管路与浸出化产工段相连接。

6.优选地,当带式焙烧机主烟道排出的烟气出口的烟气中二氧化硫体积比<3%时,所述的烟气处理制酸系统采用烟气脱硫脱硝系统和制酸酸系统a,所述的烟气脱硫脱硝系统包括活性焦吸附塔和活性焦再生塔,活性焦吸附塔的烟气入口与主抽风机的烟气出口相连接,活性焦吸附塔的排料口过管路与活性焦再生塔的入口相连接,所述活性焦再生塔由上至下设有加热段、抽气段和冷却段;在活性焦再生塔抽气段设有烟气出口,所述的制酸系统a包括烟气入口、净化工段、转化工段、干吸工段、烟气出口和成品硫酸出口,所述的制酸系统的烟气入口通过管路与活性焦再生塔抽气段的烟气出口相相连,活性焦吸附塔的排气

口与烟囱相连接,制酸系统a的成品硫酸出口与浸出化产工段相连接。

7.优选地,当带式焙烧机主烟道排出的烟气出口的烟气中二氧化硫体积比>3%时,所述的烟气处理制酸系统采用烟气脱硝系统和制酸系统b进行烟气处理和制酸,所述的制酸系统b的包括烟气入口、净化工段、转化工段、干吸工段、碱液喷淋工段、烟气出口和成品硫酸出口,制酸系统b的烟气入口通过管路与主抽风机的烟气出口相连接,所述的烟气脱硝系统包括回转式换热器、烟气加热系统、scr脱硝塔和引风机;所述的回转式换热器由原烟气换热段和净烟气换热段组成,所述回转式换热器的原烟气换热段烟气入口与制酸系统b的烟气出口相连通,原烟气换热段的烟气出口通过管路与烟气加热系统的烟气入口连接,烟气加热系统的烟气出口通过管路与scr脱硝塔的烟气入口连接,scr脱硝塔的烟气出口与净烟气换热段的烟气入口连接,引风机通过管路与净烟气换热段的烟气出口相连接,引风机的排气端与大气连通。

8.本发明的一种基于带式焙烧机制备v2o5球团矿的方法,其特征在于,包括如下步骤:1)原料配料、混合及生球制备将钠基脱硫灰和钒钛磁铁矿按质量百分比:1∶(30

‑

100)的比例经配料、混合及生球制备系统混合均匀,得到混合物料,并制成4 mm~8mm的生球;2)成品球团矿造球生球的干燥、预热、焙烧、固结和冷却在带式焙烧机上完成,制成钠化球团矿后送至浸出化产工段;3)烟气处理和制酸带式焙烧机主烟道排出的烟气进入烟气处理系统的电除尘器去除粉尘、经主抽风机加压后,经烟气脱硫脱硝系统或烟气脱硝系统及制酸系统a或制酸系统b,进行脱硫脱硝处理和制取硫酸,其硫酸含量为98%;4)v2o5球团矿的制取带式焙烧机产生的钠化球团和制酸系统a或制酸系统b制取的硫酸送至浸出化产工段混合后,即可制取成品v2o5球团矿。

9.优选地,所述的生球的干燥、预热、焙烧、固结和冷却在带式焙烧机上完成,其球团焙烧时间为60

‑

180min,焙烧温度1200℃

‑

1300℃,焙烧过程中发生下列反应:2(feo

·

v2o3) 5na2so4—

→

4navo3 3na2o fe2o3 5so2。

10.优选地,所述的钠基脱硫灰中的80 wt%为na2so4,15 wt% 为na2co

3 wt%,其余为杂质。

11.优选地,当带式焙烧机排出的烟气出口的烟气中二氧化硫体积比<3%时, 所述的步骤3)中经烟气处理系统采用烟气脱硫脱硝系统,进行烟气处理,即带式焙烧机排出的烟气进入电除尘器去除粉尘、经主抽风机加压后,烟气进入活性焦吸附塔脱除烟气中的二氧化硫和氮氧化物,除尘、脱硫和脱硝后的烟气经烟囱排向大气;吸附了二氧化硫的活性焦从活性焦吸附塔底部转移到活性焦再生塔中,从吸附塔排出的吸附了二氧化硫的活性焦全硫量为3.5%~4.5%,经过再生塔再生后全硫量≤2.1%,再生后的活性炭被送回活性焦吸附塔,活性焦从活性焦再生塔的顶部进入,经加热段、抽气段和冷却段再生后,最后到达活性焦再生塔底部;在活性焦再生塔的抽气段:活性焦再生过

程中产生的高so2浓度气体由抽气段排出进入制酸系统,制取硫酸含量为98%的硫酸。

12.优选地,所述的活性焦在活性焦再生塔的加热段经煤气燃烧器加热至400℃~470℃的高温热风从活性焦再生塔加热段一侧进入,与流经加热段的活性焦进行不接触换热将活性焦加热,然后从加热段的另一侧输出,换热后的高温热风温度变为300℃~350℃;换热后的高温热风一部分进入主抽风机前端的管道内,另一部分返回煤气燃烧器经加热作为高温热风使用。

13.优选地,当带式焙烧机排出的烟气出口的烟气中二氧化硫体积比>3%时,所述的步骤3)中经烟气处理系统采用烟气脱硝系统,是将烟气脱硝系统设置在制酸系统的下部,带式焙烧机排出的烟气进入电除尘器去除粉尘、经主抽风机加压后,烟气进入制酸系统后,经制酸系统的净化工段、转化工段、干吸工段和碱液喷淋工段去除烟气中的二氧化硫,制取成品含量为98%的硫酸;制酸系统的处理后的的烟气出口温度为45℃

‑

55℃,经回转式换热器的原烟气换热段换热至250℃后,再进入烟气加热系统加热至280℃,280℃烟气在scr脱硝塔内完成脱硝反应,脱硝后的烟气经回转式换热器的净烟气换热段回收热量并降温至75℃

‑

85℃,最终经引风机送至烟囱排放。

14.本发明的优点在于:1、有效处理钠基脱硫灰,避免二次污染;以钠基脱硫灰为添加剂,通过焙烧将钒钛磁铁矿中多价态的钒转化为水溶性五价钒的钠盐;2、钠基脱硫灰焙烧过程中分解产生二氧化硫,通过活性焦烟气净化装置和制酸系统回收硫资源,用于生产硫酸,实现资源循环利用;水溶性五价钒的钠盐通过浸出化产工艺,最终产品为v2o5球团矿。

附图说明

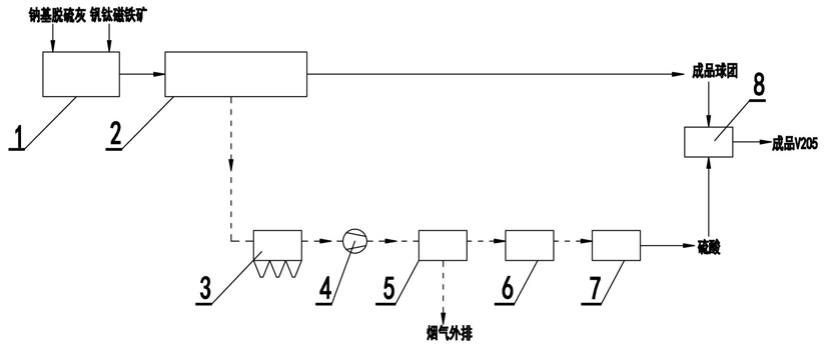

15.图1为本发明的系统结构示意图。

16.图2为本发明另一个实施例的系统结构示意图。

具体实施方式

17.实施例1如图1所示,本发明的一种基于带式焙烧机制备v2o5球团矿的系统,包括配料、混合及生球制备系统1、造球系统2和浸出化产工段8,所述的配料、混合及生球制备系统1的排料端与造球系统2的进料端通过物料输送管道连接,所述的造球系统2采用带式焙烧机,带式焙烧机的球团出料口通过物料输送管道与浸出化产工段8的物料入口相连;所述的带式焙烧机包括依次分为鼓风干燥段、预热段、焙烧段和冷却段,在带式焙烧机的下部设有风箱和带式焙烧机主烟道,其特征在于,还包括烟气处理制酸系统,所述的烟气处理制酸系统包括通过排烟管道依次连接的电除尘器3、主抽风机4、由烟气脱硫脱硝系统或烟气脱硝系统构成的烟气处理系统和由制酸系统a7

‑

1或制酸系统b7

‑

2构成的制酸系统,制酸系统a7

‑

1或制酸系统b7

‑

2的成品硫酸通过管路与浸出化产工段相连接。

18.当带式焙烧机主烟道排出的烟气出口的烟气中二氧化硫体积比<3%时,所述的烟气处理制酸系统采用烟气脱硫脱硝系统和制酸系统a,所述的烟气脱硫脱硝系统包括活性焦吸附塔5和活性焦再生塔6,活性焦吸附塔5的烟气入口与主抽风机4的烟气出口相连接,

活性焦吸附塔5的排料口过管路与活性焦再生塔6的入口相连接,所述活性焦再生塔6由上至下设有加热段、抽气段和冷却段;在活性焦再生塔抽气段设有烟气出口,所述的制酸系统a7

‑

1包括烟气入口、净化工段、转化工段、干吸工段、烟气出口和成品硫酸出口,所述的制酸系统a7

‑

1的烟气入口通过管路与活性焦再生塔6抽气段的烟气出口相相连,活性焦吸附塔5的排气口与烟囱相连接,制酸系统a7

‑

1的成品硫酸出口与浸出化产工段相连接。

19.本发明的一种基于带式焙烧机制备v2o5球团矿的方法,其特征在于,采用上述基于带式焙烧机制备v2o5球团矿的系统,包括如下步骤:1)原料配料、混合及生球制备将钠基脱硫灰和钒钛磁铁矿按质量百分比:1∶(30

‑

100)的比例经配料、混合及生球制备系统1混合均匀,得到混合物料,并制成4 mm~8mm的生球;所述的钠基脱硫灰中的80 wt%为na2so4,15 wt% 为na2co3,其余为杂质;2)成品球团矿造球生球的干燥、预热、焙烧、固结和冷却在带式焙烧机上完成,制成钠化球团矿后送至浸出化产工段;所述的生球的干燥、预热、焙烧、固结和冷却在带式焙烧机上完成,其球团焙烧时间为60

‑

180min,焙烧温度1200

‑

℃1300℃,焙烧过程中发生下列反应:2(feo

·

v2o3) 5na2so4—

→

4navo3 3na2o fe2o3 5so2;3)烟气处理和制酸带式焙烧机主烟道排出的烟气进入烟气处理系统的电除尘器3去除粉尘、经主抽风机4加压后,经烟气脱硫脱硝系统及制酸系统a7

‑

1,进行脱硫脱硝处理和制取硫酸,其硫酸含量为98%;当带式焙烧机主烟道排出的烟气出口的烟气中二氧化硫体积比<3%时,所述的烟气处理制酸系统采用烟气脱硫脱硝系统和制酸系统a7

‑

1进行烟气处理和制酸,即带式焙烧机主烟道排出的烟气进入电除尘器3去除粉尘、经主抽风机4加压后,烟气进入活性焦吸附塔5脱除烟气中的二氧化硫和氮氧化物,除尘、脱硫和脱硝后的烟气经烟囱排向大气;吸附了二氧化硫的活性焦从活性焦吸附塔5底部转移到活性焦再生塔6中,从吸附塔排出的吸附了二氧化硫的活性焦全硫量为3.5%~4.5%,经过再生塔再生后全硫量≤2.1%,再生后的活性炭被送回活性焦吸附塔5,活性焦从活性焦再生塔6的顶部进入,经加热段、抽气段和冷却段再生后,最后到达活性焦再生塔6底部;在活性焦再生塔6的抽气段,活性焦再生过程中产生的高so2浓度气体由抽气段排出进入制酸系统,活性焦再生过程中产生的高so2浓度气体由抽气段排出进入制酸系统a7

‑

1,制取含量为98%的成品硫酸,实现了资源循环利用;4)v2o5球团矿的制取带式焙烧机产生的钠化球团和制酸系统a或制酸系统b制取的硫酸送至浸出化产工段混合后,即可制取成品v2o5球团矿。

20.本发明使用脱硫灰(主要成分为硫酸钠和碳酸钠)作为添加剂,通过带式焙烧机将球团焙烧成钠化球团,钠化球团经过水浸处理使其中的可溶性钒酸钠溶于水中,经浓缩后加入硫酸混合搅拌得到产品v2o5,提钒后的球团仍然能作为炼铁原料,其产生的废气(so2及氮氧化物)可以通过后续已有的废气净化处理系统处理后达标排放,该方法既解决了钠基

脱硫灰处理的问题,同时也解决了传统钠化焙烧提钒工艺产生大量含氯废气治理成本高的问题。实施例2如图2所示,当带式焙烧主烟道机排出的烟气出口的烟气中二氧化硫体积比>3%时,本发明的烟气处理制酸系统采用烟气脱硝系统和制酸系统b7

‑

2进行烟气处理和制酸,所述的制酸系统b7

‑

2的包括烟气入口、净化工段、转化工段、干吸工段、碱液喷淋工段、烟气出口和成品硫酸出口,制酸系统b7

‑

2的烟气入口通过管路与主抽风机4的烟气出口相连接,所述的烟气脱硝系统包括回转式换热器9、烟气加热系统10、scr脱硝塔11和引风机12;所述的回转式换热器9由原烟气换热段901和净烟气换热段902组成,所述回转式换热器9的原烟气换热段901烟气入口与制酸系统b7

‑

2的烟气出口相连通,原烟气换热段901烟气出口通过管路与烟气加热系统10烟气入口连接,烟气加热系统10的烟气出口通过管路与scr脱硝塔11烟气入口连接,scr脱硝塔11的烟气出口与净烟气换热段902烟气入口连接,引风机12通过管路与净烟气换热段902烟气出口相连接,引风机12的排气端与大气连通。

21.除步骤3)不同外,其它步骤同实施1方法相同。

22.其方法,当主抽风机主烟道烟气出口的烟气中二氧化硫体积比>3%时,所述的烟气处理制酸系统采用烟气脱硝系统和制酸系统b进行烟气处理和制酸,是将烟气脱硝系统设置在制酸系统b7

‑

2的下部,带式焙烧机排出的烟气进入电除尘器去除粉尘、经主抽风机4加压后,烟气进入制酸系统b7

‑

2后,经制酸系统b7

‑

2的净化工段、转化工段、干吸工段和碱液喷淋工段去除烟气中的二氧化硫,制取成品含量为98%的硫酸;制酸系统b的处理后的烟气出口温度为45℃

‑

55℃,经回转式换热器的原烟气换热段换热至250℃后,再进入烟气加热系统加热至280℃,280℃烟气在scr脱硝塔内完成脱硝反应,脱硝后的烟气经回转式换热器的净烟气换热段回收热量并降温至75℃

‑

85℃,最终经引风机送至烟囱排放。

23.本发明中提及的的电除尘器、主抽风机、烟气脱硫脱硝系统及制酸系统a和制酸系统b 等设备均为市售产品,故对上述设备的结构不作赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。