1.本发明属于精密超精密磨削加工技术,涉及球头砂轮原位修整技术领域,具体涉及球头砂轮原位修整装置及使用方法。

背景技术:

2.基于圆弧包络磨削原理,球头砂轮被广泛应用于各种复杂曲面的磨削,如球面、非球面、自由曲面等。球头砂轮可以通过er夹头或标准刀具接口转接到工具主轴上,拆装方便,连接可靠。然而,球头砂轮用于复杂表面精磨磨削需要可靠的原位修整技术辅助,砂轮每次装夹、磨损或钝化之后,都需要进行原位精密修整,包括整形和修锐,一方面消除工具装夹引入的径向跳动,另一方面保证砂轮的轮廓精度和表面磨粒锋利状态。球头砂轮修整工艺相比碟片形、杯形砂轮等更为复杂。

3.目前,球头砂轮原位修整方法主要包括对滚法和展成法。对滚修整法通过金刚石滚轮高速旋转对被修整砂轮表面产生的碾压和磨削双重作用达到砂轮整形和修锐的目的。采用对滚法修整的滚轮一般选用大颗粒电镀金刚石砂轮,修整力较大,对修整轴、砂轮轴以及机床导轨的刚度要求较高。根据传统展成式球面生成原理,采用杯形修整器对磨修整球头砂轮,修整工具磨损对砂轮球面轮廓精度没有影响,是球头砂轮在位精密修整的有效方法。对磨修整多采用烧结刚玉、绿碳化硅修整器与金刚石砂轮对磨,使砂轮结合剂磨损、脱落达到修整目的。对磨修整成本低、修整力小、修锐效果好。并且,根据传统展成式球面生成原理,采用杯形修整器对磨修整球头砂轮修整工具磨损对砂轮球面轮廓精度没有影响。采用同样的修整原理,将修整器替换为圆柱形工具电极,还能够用于金属结合剂球头砂轮的放电修整。

4.目前,超精密磨削加工领域关于球头砂轮精密修整没有专用的修整装置或机床模块。实际操作过程中,通常基于机床结构,利用机床的工件主轴或附加电主轴带动杯型修整器,实现对球头砂轮的原位修整。利用工件主轴需要在磨削过程中取下工件,并频繁拆装修整工具,而通过附加主轴则需要对机床进行改动,不利于保持机床的稳定性。本发明提出一种模块化的球头砂轮原位展成修整装置,可手持对球头砂轮进行修锐,也可以通过机械手等机构独立于机床外,实现球头砂轮原位修整,有利于提高砂轮修整效率和实现磨削自动化。

技术实现要素:

5.为克服现有技术中所存在的上述不足,本发明提供了球头砂轮原位修整装置,本发明的球头砂轮基于展成原理,工艺稳定性好;修整桶具有自适应伸缩功能,可实现磨削过程中自动进给,保持磨削面一直与被加工件接触,提高了加工效率;易于维护,所述球头砂轮原位修整装置的易损件为修整桶,所述修整桶与连接板固联,磨损后可直接更换修整桶,而无需更换整个砂轮修整器,降低了制作成本;适用范围广,如:适用于单机操作,在单机工作条件下,修整装置可手持对砂轮进行修锐;适用于机床操作,可作为独立模块,集成到磨

削机床上,完善机床功能;适用于自动化生产线装备,可集成于机械手末端,在高效连续生产前提下,在球头砂轮尺寸确定的条件下,可通过选择适合的修整器,一次对刀之后实现后续所有在位精密修整自动化。对应的,本发明还提供了球头砂轮原位修整装置的使用方法。

6.本发明提供的球头砂轮原位修整装置的技术方案,包括砂轮修整器,所述砂轮修整器外套设有回转驱动筒,所述回转驱动筒与所述砂轮修整器滑动配合,所述砂轮修整器端面与回转驱动筒内端面之间设有弹性装置;所述回转驱动筒外套设有可与其实现相对转动的外壳,所述外壳一侧端面设有驱动电机,所述驱动电机伸出端与回转驱动筒连接,驱动所述回转驱动筒转动,外壳另一侧端面设有具有中心孔的端盖,所述砂轮修整器伸出端可穿过所述端盖的中心孔。

7.作为优化,所述外壳设有转接法兰面,所述转接法兰面上设有多个螺纹孔。

8.根据该优化方案,转接法兰面可为手持装置、机床、机械手提供转接接口,扩大了所述球头砂轮原位修整装置的适用范围。

9.作为优化,所述外壳内侧壁与回转驱动筒外侧壁间隙配合或所述外壳内侧壁与回转驱动筒外侧壁之间设有一组轴承,所述轴承数目至少为2个。

10.根据该优化方案,所述外壳与回转驱动筒可实现稳定的相对转动,优选所述外壳内侧壁与回转驱动筒外侧壁之间设有一组轴承,可使其相对回转阻力变小。

11.作为优化,所述外壳端面设有中心孔,所述回转驱动筒端部设有轴头,所述轴头穿过所述外壳端面中心孔,与其间隙配合。

12.根据该优化方案,所述回转驱动筒端部的轴头外柱面与外壳端面中心孔间隙配合,可实现相对回转,且外界灰尘、颗粒不易进入。

13.作为优化,所述轴头侧壁与外壳端面中心孔侧壁之间设有第一密封装置。

14.根据该优化方案,设置第一密封装置防止外界粉尘、颗粒从电机侧进入修整装置内部。

15.作为优化,所述端盖的中心孔侧壁与砂轮修整器侧壁之间设有第二密封装置。

16.根据该优化方案,设置第二密封装置防止磨削产生的废料、粉尘进入修整装置内部。

17.作为优化,所述砂轮修整器包括依次固联的连接板和修整桶,所述连接板周向设有至少一处凸起,所述回转驱动筒内壁设有与所述凸起配做的长条形凹槽。

18.根据该优化方案,实现砂轮修整器和回转驱动筒同步转动和沿轴向相对滑动。

19.作为优化,所述弹性装置为弹簧、油压缓冲器、气压缓冲器或弹片。

20.根据该优化方案,所述砂轮修整器端面与回转驱动筒内端面之间的弹性阻尼装置可起到缓冲振动,使修整桶内沿和被加工件一直保持压紧状态,防止出现进给不到位,加工不到的情况。

21.本技术提供了一种球头砂轮原位修整装置的使用方法,采用上述球头砂轮原位修整装置,其使用方法如下,包括:安装:将所述球头砂轮原位修整装置与手持式外壳相连接;使用:将所述修整桶端部内沿与被修整件对接,启动所述驱动电机,随时间调整修整桶朝向;维修:所述修整桶端部内沿磨损较严重后,更换所述修整桶。

22.本技术还提供了另一种球头砂轮原位修整装置的使用方法,采用上述球头砂轮原位修整装置,其使用方法如下,包括:安装:将所述球头砂轮原位修整装置与并联机床末端执行器或机械手末端执行器相连;使用:通过并联机床或机械手调整所述球头砂轮原位修整装置位置,将所述修整桶端部内沿与被修整件对接,启动所述驱动电机,随时间调整修整桶朝向;维修:所述修整桶端部内沿磨损较严重后,更换所述修整桶。

23.与现有技术相比,本技术的具有以下显著进步:1)基于展成原理,工艺稳定性好:展成原理适合修整砂轮的球面,通过提高球头砂轮的修整轮廓精度和修整效率,可减小后续加工余量、降低生产成本,且由于修整器尺寸确定,整个修整过程砂轮的尺寸不受其他因素影响,修整后的球头砂轮尺寸稳定,轮廓精度高;2)修整桶具有自适应伸缩功能,可实现磨削过程中自动进给,保持磨削面一直与被加工件接触,提高了加工效率;3)易于维护,所述球头砂轮原位修整装置的易损件为修整桶,所述修整桶与连接板固联,磨损后可直接更换修整桶,而无需更换整个砂轮修整器,降低了制作成本;4)适用范围广,如:适用于单机操作,在单机工作条件下,修整装置可手持对砂轮进行修锐;适用于机床操作,可作为独立模块,集成到磨削机床上,完善机床功能;适用于自动化生产线装备,可集成于机械手末端,在高效连续生产前提下,在球头砂轮尺寸确定的条件下,可通过选择适合的修整器,一次对刀之后实现后续所有在位精密修整自动化。

附图说明

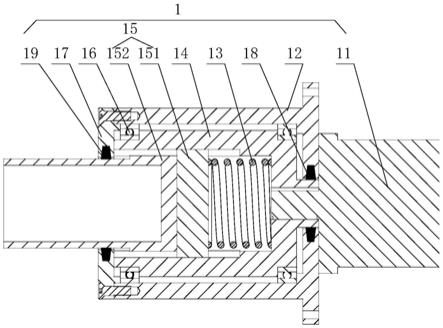

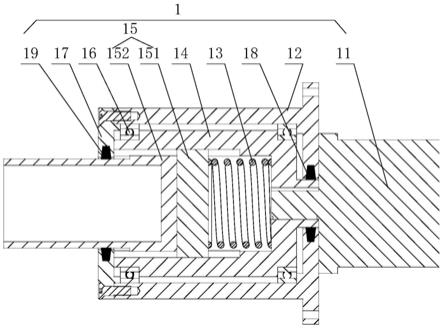

24.图1是本发明的球头砂轮原位修整装置的剖视图;图2是本发明的球头砂轮原位修整装置的结构示意图;图3是本发明的砂轮修整器的结构示意图;图4是本发明的回转驱动筒的内筒方向的结构示意图;图5是本发明的回转驱动筒的外筒方向的结构示意图;图6是本发明的实施例1中手持式球头砂轮原位修整装置的结构示意图;图7是本发明的实施例2中安装于机床末端的球头砂轮原位修整装置的结构示意图。

25.附图标记说明1

‑

球头砂轮原位修整装置,11

‑

驱动电机,12

‑

外壳、121

‑

转接法兰面,13

‑

弹性装置,14

‑

回转驱动筒、141

‑

长条形凹槽、142

‑

回转驱动筒内端面、143

‑

轴头,15

‑

砂轮修整器、151

‑

连接板、1511

‑

凸起、1512

‑

砂轮修整器端面、152

‑

修整桶,16

‑

轴承,17

‑

端盖,18

‑

第一密封装置,19

‑

第二密封装置;2

‑

手持式外壳;3

‑

并联机床。

具体实施方式

26.下面结合附图和具体实施方式(实施例)对本发明专利申请作进一步的说明,此处所描述的具体实施方式仅仅用以解释本发明专利申请,但并不作为对本发明专利申请限制

的依据。

27.参见图1

‑

5,本发明的球头砂轮原位修整装置1,包括砂轮修整器15,所述砂轮修整器15外套设有回转驱动筒14,所述回转驱动筒14与所述砂轮修整器15滑动配合,所述砂轮修整器端面1512与回转驱动筒内端面142之间设有弹性装置13;所述回转驱动筒14外套设有可与其实现相对转动的外壳12,所述外壳12一侧端面设有驱动电机11,所述驱动电机11伸出端与回转驱动筒14连接,驱动所述回转驱动筒14转动,外壳12另一侧端面设有具有中心孔的端盖17,所述砂轮修整器15伸出端可穿过所述端盖17的中心孔。

28.其中,所述外壳12设有转接法兰面121,所述转接法兰面121上设有多个螺纹孔。

29.所述外壳12内侧壁与回转驱动筒14外侧壁之间设有一组轴承16,所述轴承16数目为2个。

30.所述外壳12端面设有中心孔,所述回转驱动筒14端部设有轴头143,所述轴头143穿过所述外壳12端面中心孔,与其间隙配合。所述轴头143侧壁与外壳12端面中心孔侧壁之间设有第一密封装置18。

31.所述端盖17的中心孔侧壁与砂轮修整器15侧壁之间设有第二密封装置19。

32.所述砂轮修整器15包括依次固联的连接板151和修整桶152,所述连接板151周向设有至少一处凸起1511,所述回转驱动筒14内壁设有与所述凸起1511配做的长条形凹槽141。

33.所述弹性装置13为弹簧。

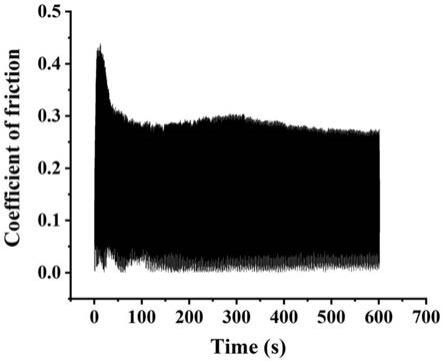

34.参见图8,采用展成法对球头砂轮进行精密修整,砂轮修整器15回转轴线与砂轮回转轴线共面并相交于一点,砂轮轴倾角为θ,砂轮修整器15与球头砂轮绕各自轴线旋转并做相对进给运动则可以修整出砂轮的球面,通过选用适当直径的砂轮修整器15可修正出目标半径的半球形砂轮。通过该方法,选用金属结合剂杯形砂轮作为砂轮修整器15修整得到的球头砂轮,砂轮直径约1 mm,轮廓pv值约1

‑

2 μm。

35.采用同样的修整原理,将砂轮修整器15替换为圆柱形工具电极,还能够用于金属结合剂球头金刚石砂轮的修整,修整后砂轮表面3 mm轮廓面形误差在最优工艺参数下能够达到4 μm以下。

36.杯形修整器可以根据被修整砂轮的结合剂、粒度等特征选择不同硬度的烧结刚玉、绿碳化硅等材料。

37.实施例1:参见图6,本发明的球头砂轮原位修整装置1,包括砂轮修整器15,所述砂轮修整器15外套设有回转驱动筒14,所述回转驱动筒14与所述砂轮修整器15滑动配合,所述砂轮修整器端面1512与回转驱动筒内端面142之间设有弹性装置13;所述回转驱动筒14外套设有可与其实现相对转动的外壳12,所述外壳12一侧端面设有驱动电机11,所述驱动电机11伸出端与回转驱动筒14连接,驱动所述回转驱动筒14转动,外壳12另一侧端面设有具有中心孔的端盖17,所述砂轮修整器15伸出端可穿过所述端盖17的中心孔。

38.使用时,将所述球头砂轮原位修整装置1与手持式外壳2相连接;将所述修整桶152端部内沿与被修整件对接,启动所述驱动电机11,随时间调整修整桶朝向;所述修整桶152端部内沿磨损较严重后,更换所述修整桶152。

39.实施例2

参见图7,与实施例1的不同之处在于,将所述球头砂轮原位修整装置1与并联机床3末端执行器或机械手末端执行器相连;通过并联机床3或机械手调整所述球头砂轮原位修整装置1位置,将所述修整桶152端部内沿与被修整件对接,启动所述驱动电机11,随时间调整修整桶朝向。

40.本领域的普通技术人员可以理解,在上述的各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于上述各实施方式的种种变化和修改,也可以基本实现本技术各权利要求所要求保护的技术方案。因此,在实际应用中,可以在形式上和细节上对上述实施方式作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。