1.本发明涉及铸造领域,尤其涉及一种双相不锈钢双流道叶轮铸造工艺。

背景技术:

2.双流道叶轮铸件,其特性为各部位壁厚变化较大、且叶片很薄(只有8

‑

10mm)、使用工况恶劣(高温、高压、腐蚀、高速旋转等),所以此类铸件质量要求很高,对于双流道叶轮,铸件的结构复杂、流道狭窄、需要承压、制造工序多,导致铸造难度大,且存在工艺复杂、废品率高、成本高等缺点,而双相不锈钢由于其材料特性,在铸造过程中极易产生裂纹、粘砂等铸造缺陷。

技术实现要素:

3.针对上述现有技术的缺点,本发明的目的是提供一种双相不锈钢双流道叶轮铸造工艺,以解决现有技术中的一个或多个问题。

4.为实现上述目的,本发明的技术方案如下:

5.一种双相不锈钢双流道叶轮铸造工艺,包括以下步骤:

6.1)砂芯制备:砂芯包括上叶轮砂芯、下叶轮砂芯、中央芯棒砂芯、第一成型砂芯和第二成型砂芯,所述上叶轮砂芯采用第一成型芯壳加工成型,所述下叶轮砂芯采用第二成型芯壳加工而成,所述中央芯棒砂芯采用第三成型芯壳加工而成,所述第一成型砂芯和第二成型砂芯采用第四成型芯壳加工而成,若干所述第一成型砂芯和若干所述第二成型砂芯装配在上叶轮砂芯、下叶轮砂芯的型槽内,所述中央芯棒砂芯插接在下叶轮砂芯的中央孔内,并将上叶轮砂芯和下叶轮砂芯拼接成整体砂芯;

7.2)制作外模:根据产品外形加工出外模;

8.3)浇铸:先将外模置于砂箱内,形成外模砂型,然后再将整体砂芯下芯到外模砂型之中,最后将钢液通过浇注系统注入砂型内,浇铸成型;

9.4)开箱、落砂:打开砂箱,落砂,取出成型的铸件。

10.所述上叶轮砂芯和下叶轮砂芯采用树脂砂制成,所述第一成型砂芯和所述第二成型砂芯采用烙铁矿砂制成。

11.作为上述技术方案的进一步改进:

12.所述上叶轮砂芯和下叶轮砂芯加工时在第一成型芯壳和第二成型芯壳内喷撒铬铁矿砂,再填入树脂砂,使上叶轮砂芯和下叶轮砂芯外侧形成铬铁矿砂外表面,并将烙铁矿砂制成的所述第一成型砂芯和所述第二成型砂芯卡入上叶轮砂芯和下叶轮砂芯的型槽内。

13.整体砂芯位于钢水接触部位,预先刷涂三遍醇基锆英粉涂料。

14.所述砂箱包括上箱和下箱,所述上箱位于双流道叶轮的轴孔处的位置处设置第一冒口,所述上箱位于双流道叶轮上侧口环与叶片的交接部位处设置第二冒口,所述下箱位于双流道叶轮下侧口环与叶片的交接部处设第三冒口。

15.所述第一冒口、第二冒口和第三冒口的大小为对应部位热节的2

‑

2.5倍。

16.所述第一冒口、第二冒口和第三冒口均为发热冒口,发热冒口是在制作冒口时加入铝热剂,助熔剂,氧化剂和绝热保温材料制成。

17.所述下箱体位于第三冒口之间的位置设置外冷铁。

18.开箱、落砂完成后需要去除所述第一冒口、第二冒口和第三冒口。

19.去除第一冒口、第二冒口和第三冒口之前需要进行均匀化热处理,去除第一冒口、第二冒口和第三冒口之后需要进行固溶热处理。

20.与现有技术相比,本发明的有益技术效果如下:

21.1)通过第一成型芯壳、第二成型芯壳、第三成型芯壳和第四成型芯壳分别加工出上叶轮砂芯、下叶轮砂芯、中央芯棒砂芯、第一成型砂芯和第二成型砂芯,再将上叶轮砂芯、下叶轮砂芯、中央芯棒砂芯、第一成型砂芯和第二成型砂芯装备成整体砂芯,使铸造的双流道叶轮结构精准,产品质量好,且工艺简单,生产效率高,废品率低;

22.2)上叶轮砂芯和下叶轮砂芯加工成型时,第一成型芯壳、第二成型芯壳内喷撒铬铁矿砂,在树脂砂外形成铬铁矿砂外表面,避免第一成型芯壳、第二成型芯壳内腔在高温下粘砂、烧结;

23.3)整体砂芯预涂三遍醇基锆英粉涂料,可确保双流道叶轮的叶片部位的粗糙度达到要求;

24.4)浇铸时,砂箱的上箱和下箱,上箱位于双流道叶轮的轴孔处的位置处设置第一冒口,上箱位于双流道叶轮上侧口环与叶片的交接部位处设置第二冒口,下箱位于双流道叶轮下侧口环与叶片的交接部处设第三冒口,所有冒口大小为当前部位热节的2

‑

2.5倍,致使钢液能自上而下的朝着冒口方向有序的凝固,从而达到铸件在整个凝固结晶过程中都能获得钢液的补充,使得铸件内的锁孔和缩松最后都被引入冒口内,最后获得致密而完整的泵体铸件;

25.5)砂箱的下箱的口环处的第三冒口之间设置具有激冷作用的外冷铁,可强化铸件有序凝固的方向,在外冷铁的激冷作用下,下箱的金属液必然早于其他部位先冷却,当下箱面凝固时,其所需补缩的钢液会得到上部未凝固的钢液不断的补充,使铸件能自上而下的顺序凝固,从而达到冒口部位晚于铸件凝固的目的;

26.6)第一冒口、第二冒口和第三冒口均为发热冒口,其补缩效果远远优于常规的保温冒口,在浇注完毕后立即向冒口内加入铸造专用发热剂,以延长冒口的凝固时间。

附图说明

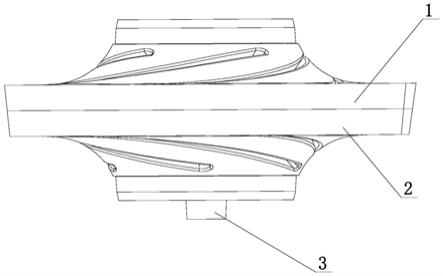

27.图1示出了双流道叶轮铸件的结构示意图。

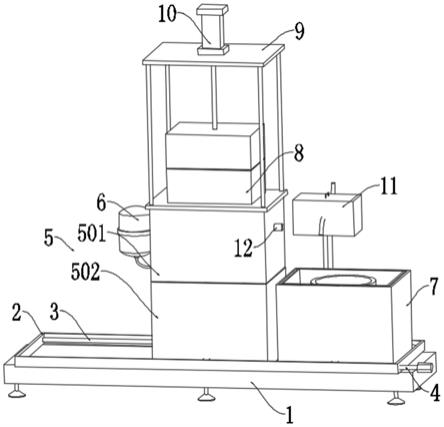

28.图2示出了带有冒口结构的双流道叶轮铸件的结构示意图。

29.图3示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的上叶轮砂芯、下叶轮砂芯、中央芯棒砂芯装配示意图。

30.图4示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的上叶轮砂芯、第一成型砂芯、第二成型砂芯的装配示意图。

31.图5示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的下叶轮砂芯、第一成型砂芯、第二成型砂芯的装配示意图。

32.图6示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的第一成型芯壳的结构

示意图。

33.图7示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的第二成型芯壳的结构示意图。

34.图8示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的第三成型芯壳的结构示意图。

35.图9示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的第四成型芯壳的结构示意图。

36.图10示出了本发明的双相不锈钢双流道叶轮铸造工艺使用的外模的结构示意图。

37.附图中标记:

38.1、上叶轮砂芯;2、下叶轮砂芯;3、中央芯棒砂芯;4、第一成型砂芯;5、第二成型砂芯;6、第一成型芯壳;7、第二成型芯壳;8、第三成型芯壳;9、第四成型芯壳;10、外模;11、第一冒口;12、第二冒口;13、第三冒口;14、外冷铁。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面的说明,本发明的优点和特征将更加清楚。需要说明的是,附图采用了非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具有技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

40.如图1至图10所示,本实施例的双相不锈钢双流道叶轮铸造工艺,

41.采用超级双相不锈钢5a钢液;

42.超级双相不锈钢astm a955/a955m

‑

2018 5a标准成分

[0043][0044][0045]

pren=%cr 3.3*%mo 16*%n

[0046]

采用vod精炼 中频炉的熔炼工艺方法,考虑到双相不锈钢的特质,熔炼技术不同于一般的产品,因此采用vod炉精炼 中频感应电炉熔炼的工艺方法,利用低p、s的优质vod炉精炼不锈钢材料和优质合金材料(钼铁、金属铬、氮化铬铁等)作为原料,以降低制造成本,严格控制钢液中各种元素含量,控制熔炼温度,尽可能的降低c含量而减少cr的氧化损失,熔炼分析成分根据astm a955/a955m

‑

2018中铁素体计算公式,调整最终钢液中铁素体含量控制在45%左右,同时保证premn(腐蚀当量)值大于40。为保证进一步提高抗腐蚀性,采用钛铁或稀土硅钙钡代替纯铝脱氧,再加入微量铌铁细化晶粒,从而达到满意的熔炼效

果,钢液内控化学成分(见下表)

[0047][0048]

双相不锈钢材料具有α γ双相组织结构,因而其性能兼有铁素体不锈钢和奥氏体不锈钢的特征,具有超低碳(≤0.03%)、pre值≥40、高铬(≥24%)、高钼(≥4%)、高氮(0.1%

‑

0.3%)的成分特点,材料具有很高的耐蚀性。

[0049]

本实施例的双相不锈钢双流道叶轮铸造工艺,包括以下步骤:

[0050]

1)砂芯制备:砂芯包括上叶轮砂芯1、下叶轮砂芯2、中央芯棒砂芯3、第一成型砂芯4和第二成型砂芯5,上叶轮砂芯1采用第一成型芯壳6加工成型,下叶轮砂芯2采用第二成型芯壳7加工而成,中央芯棒砂芯3采用第三成型芯壳8加工而成,第一成型砂芯4和第二成型砂芯5采用第四成型芯壳9加工而成,若干第一成型砂芯4和若干第二成型砂芯5装配在上叶轮砂芯1、下叶轮砂芯2的型槽内,中央芯棒砂芯3插接在下叶轮砂芯2的中央孔内,并将上叶轮砂芯1和下叶轮砂芯2拼接成整体砂芯;

[0051]

2)制作外模:根据产品外形加工出外模10;

[0052]

3)浇铸:先将外模10置于砂箱的上箱和下箱之间,并在上箱和下箱之间形成空腔,然后再打开上箱和下箱将整体砂芯置于空腔内形成型腔,砂芯的上箱位于双流道叶轮的轴孔处的位置处设置一个第一冒口11,上箱位于双流道叶轮上侧口环与叶片的交接部位处设置五个第二冒口12,下箱位于双流道叶轮下侧口环与叶片的交接部处设五个第三冒口13,将双相不锈钢钢液通过浇筑系统注入型腔内,浇注温度控制在1570

‑

1590℃,使钢液在型腔内有序凝固成型,铸件浇铸完毕待冒口完全凝固后(约30min

‑

60min)立即去除紧固装置,使成型的铸件在型腔内冷却至小于300℃;

[0053]

4)开箱、落砂:成型的铸件在砂箱内保温时间≧72h,待成型的铸件在砂箱内冷却至150℃下方可开箱,在开箱后转运过程中,严禁对成型的铸件(包括浇注系统)有冲击或碰撞,开箱后严禁使用落砂机进行清砂,采用人工清砂。成型的铸件内腔表面的散砂使用人工清理,严禁敲击、碰撞,开箱、清砂期间关闭门窗,严禁风扇吹;

[0054]

5)第一次热处理:第一次热处理是对成型的铸件进行均匀化处理;

[0055]

6)去除冒口:将成型的铸件上的第一冒口11、第二冒口12和第三冒口13去除掉;

[0056]

7)第二次热处理:第二次热处理是在铸件处理完冒口后(4小时内)进热处理炉进行固溶处理。

[0057]

第一成型芯壳6、第二成型芯壳7和第三成型芯壳8使用铝合金材料制作,并使用数控机床编程一次性加工成型,其精加工后尺寸精度可达0.003

‑

0.005mm。

[0058]

上叶轮砂芯1和下叶轮砂芯2采用树脂砂制成,第一成型砂芯4和第二成型砂芯5采用烙铁矿砂制成,上叶轮砂芯1和下叶轮砂芯2加工时在第一成型芯壳6和第二成型芯壳7内喷撒铬铁矿砂,再填入树脂砂,使上叶轮砂芯1和下叶轮砂芯2外侧形成铬铁矿砂外表面,避免第一成型芯壳6、第二成型芯壳7内腔在高温下粘砂、烧上叶轮砂芯1和下叶轮砂芯2加工好后,再将烙铁矿砂制成的第一成型砂芯4和第二成型砂芯5卡入上叶轮砂芯1和下叶轮砂

芯2的型槽内,并将中央芯棒砂芯3插接在下叶轮砂芯2的中央孔内,形成整体砂芯。

[0059]

整体砂芯位于钢水接触部位,预先刷涂三遍醇基锆英粉涂料,可确保双流道叶轮的叶片部位的粗糙度达到要求,使叶片表面的粗糙度达到ra25。

[0060]

第一冒口11、第二冒口12和第三冒口13的大小为对应部位热节的2

‑

2.5倍,通过设置第一冒口11、第二冒口12和第三冒口13致使钢液能自上而下的朝着冒口方向有序的凝固,从而达到铸件在整个凝固结晶过程中都能获得钢液的补充,使得铸件内的锁孔和缩松最后都被引入冒口内,最后获得致密而完整的泵体铸件。

[0061]

浇注系统采用开放式浇注系统,直浇道:横浇道:内浇道=1:(1.5

‑

2):(2.0

‑

3.0),浇注的钢液经直浇道进入横浇道,再经内浇道进入型腔,能够实现均匀的分散钢液的热量,减少对砂芯的冲刷以及热影响。

[0062]

第一冒口11、第二冒口12和第三冒口13均为发热冒口,发热冒口是在制作冒口时加入铝热剂,助熔剂,氧化剂和绝热保温材料制成,发热冒口的补缩效果远远优于常规的保温冒口,在浇注完毕后立即向冒口内加入铸造专用发热剂,以延长冒口的凝固时间。

[0063]

下箱体位于第三冒口13之间的位置设置五个外冷铁14,外冷铁14之间的安放间距为10

‑

15mm,外冷铁14厚度约为口环厚度的70%,激冷作用的外冷铁14可强化铸件有序凝固的方向,在外冷铁14的激冷作用下,下箱的金属液必然早于其他部位先冷却,当下箱面凝固时,其所需补缩的钢液会得到上部未凝固的钢液不断的补充,使铸件能自上而下的顺序凝固,从而达到冒口部位晚于铸件凝固的目的。

[0064]

铸造完成双相不锈钢双流道叶轮铸件单件重量约660kg,最大壁厚120mm,最小壁厚8mm。

[0065]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书所记载的范围。

[0066]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都应当属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。