1.本发明涉及压铸成型技术,特别设计铝合金产品的半固体压铸,具体的,其展示一种多向入流式闭门器成型结构。

背景技术:

2.如图1所展示的闭门器100,其为长条形结构,包括主体101,主体101中部设有主通孔102,主体101的两侧分别设置有侧边孔台a103和侧边孔台b104,侧边孔台a103和侧边孔台b104上分别设置有侧边设置孔,其中侧边孔台a103设置的侧边设置孔孔径大于侧边孔台b104上设置有的侧边设置孔。

3.由于闭门器100的主体101为长条状,且长度较大,现阶段的浇铸成型方式为一个流入口式,浇铸时,半凝固状态的铝合金由流入口式流入,存在部分区域由于流入行程较长,无法保证该区域的成型质量,进而影响产品整体质量。

4.因此,有必要提供一种多向入流式闭门器成型结构来解决上述问题。

技术实现要素:

5.本发明的目的是提供一种多向入流式闭门器成型结构。

6.本发明通过如下技术方案实现上述目的:

7.一种多向入流式闭门器成型结构,包括对应设置的上模和下模,以及与上模和下模闭合后形成的模腔配合使用的浇铸口;

8.上模包括上模腔,上模腔连通多向分流结构,多向分流结构包括上模浇铸入口,上模浇铸入口上设置有若干分流岛,若干分流岛彼此间形成分流入口道,上模浇铸入口的边缘与相近的分流岛亦形成分流入口道,分流入口道通过分流入口连通上模腔。

9.进一步的,浇铸时,半固体铝合金通过浇铸口流入,后再若干分流岛分流,通过多个分流入口道流入模腔,形成多向入流式浇铸成型结构。

10.进一步的,分流岛数量为三,中部的分流岛为椭圆状,两侧的分流岛为方形状。

11.进一步的,下模包括与浇铸口配合设置的下模浇铸入口,下模浇铸入口连通有与多向分流结构配合使用的下模分流扩散流道,下模分流扩散流道数量为二,呈人字状开设于下模上。

12.进一步的,下模包括下模腔,下模上设置有于下模腔和多向分流结构配合使用的多向真空抽取结构,多向真空抽取结构包括设置于下模上的若干真空抽取装置,以及连通于真空抽取装置和下模腔的真空抽取流道结构。

13.进一步的,真空抽取装置数量为二,分别对应模腔左右两端设置。

14.进一步的,真空抽取流道结构包括对应模腔左侧端部设置的左侧真空抽取道、对应左侧真空抽取道模腔右侧端部设置的右侧真空抽取道;左侧真空抽取道和右侧真空抽取道分别连通模腔左右两端设置真空抽取装置,

15.进一步的,左侧的真空抽取装置连通中部真空抽取道a,右侧的真空抽取装置连通

中部真空抽取道b,中部真空抽取道a数量为一个,中部真空抽取道b数量为三个。

16.进一步的,下模上设置有分别对应侧边设置孔设定的模芯设置结构a和模芯设置结构b,模芯设置结构a和模芯设置结构b对应设于下模的两侧,其模芯设置结构a设置于浇铸口下方。

17.进一步的,模芯设置结构a和模芯设置结构b分别包括模芯驱动件,模芯驱动件设置于下模上由气缸构成,模芯驱动件连接由与侧边设置孔对应的模芯。

18.与现有技术相比,本发明通过多向入流的设定,解决长度较长的产品成型时由于浇铸入流行程过长导致的产品边缘部位成型质量差的问题,保证产品成型质量。

附图说明

19.图1是闭门器100的结构示意图。

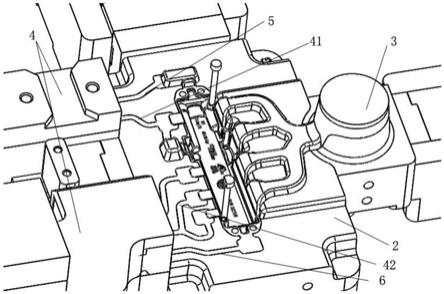

20.图2是本发明的实施例的结构示意图之一。

21.图3是本发明的实施例的结构示意图之二。

22.图4是本发明的实施例的结构示意图之三。

具体实施方式

23.请参阅图2至图4,本实施例展示一种多向入流式闭门器成型结构,包括对应设置的上模1和下模2,以及与上模1和下模2闭合后形成的模腔配合使用的浇铸口3;

24.上模1包括上模腔11,上模腔11连通多向分流结构,多向分流结构包括上模浇铸入口12,上模浇铸入口12上设置有若干分流岛13,若干分流岛13彼此间形成分流入口道14,上模浇铸入口12的边缘与相近的分流岛13亦形成分流入口道14,分流入口道14通过分流入口连通上模腔11。

25.浇铸时,半固体铝合金通过浇铸口3流入,后再若干分流岛13分流,通过多个分流入口道14流入模腔,形成多向入流式浇铸成型结构。

26.分流岛13数量为三,中部的分流岛13为椭圆状,两侧的分流岛13为方形状。

27.下模2包括与浇铸口3配合设置的下模浇铸入口21,下模浇铸入口21连通有与多向分流结构配合使用的下模分流扩散流道22,下模分流扩散流道22数量为二,呈人字状开设于下模上。

28.下模2包括下模腔,下模上设置有于下模腔和多向分流结构配合使用的多向真空抽取结构,多向真空抽取结构包括设置于下模2上的若干真空抽取装置4,以及连通于真空抽取装置4和下模腔的真空抽取流道结构。

29.真空抽取装置4数量为二,分别对应模腔左右两端设置。

30.真空抽取流道结构包括对应模腔左侧端部设置的左侧真空抽取道5、对应左侧真空抽取道5模腔右侧端部设置的右侧真空抽取道6;左侧真空抽取道5和右侧真空抽取道6分别连通模腔左右两端设置真空抽取装置4,

31.左侧的真空抽取装置4连通中部真空抽取道a41,右侧的真空抽取装置4连通中部真空抽取道b42,中部真空抽取道a41数量为一个,中部真空抽取道b42数量为三个。

32.下模2上设置有分别对应侧边设置孔设定的模芯设置结构a7和模芯设置结构b8,模芯设置结构a7和模芯设置结构b8对应设于下模2的两侧,其模芯设置结构a7设置于浇铸

口3下方。

33.模芯设置结构a7和模芯设置结构b8分别包括模芯驱动件9,模芯驱动件9设置于下模2上由气缸构成,模芯驱动件9连接由与侧边设置孔对应的模芯。

34.与现有技术相比,本发明通过多向入流的设定,解决长度较长的产品成型时由于浇铸入流行程过长导致的产品边缘部位成型质量差的问题,保证产品成型质量。

35.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种多向入流式闭门器成型结构,其特征在于:包括对应设置的上模和下模,以及与上模和下模闭合后形成的模腔配合使用的浇铸口;上模包括上模腔,上模腔连通多向分流结构,多向分流结构包括上模浇铸入口,上模浇铸入口上设置有若干分流岛,若干分流岛彼此间形成分流入口道,上模浇铸入口的边缘与相近的分流岛亦形成分流入口道,分流入口道通过分流入口连通上模腔。2.根据权利要求1所述的一种多向入流式闭门器成型结构,其特征在于:浇铸时,半固体铝合金通过浇铸口流入,后再若干分流岛分流,通过多个分流入口道流入模腔,形成多向入流式浇铸成型结构。3.根据权利要求2所述的一种多向入流式闭门器成型结构,其特征在于:分流岛数量为三,中部的分流岛为椭圆状,两侧的分流岛为方形状。4.根据权利要求3所述的一种多向入流式闭门器成型结构,其特征在于:下模包括与浇铸口配合设置的下模浇铸入口,下模浇铸入口连通有与多向分流结构配合使用的下模分流扩散流道,下模分流扩散流道数量为二,呈人字状开设于下模上。5.根据权利要求4所述的一种多向入流式闭门器成型结构,其特征在于:下模包括下模腔,下模上设置有于下模腔和多向分流结构配合使用的多向真空抽取结构,多向真空抽取结构包括设置于下模上的若干真空抽取装置,以及连通于真空抽取装置和下模腔的真空抽取流道结构。6.根据权利要求5所述的一种多向入流式闭门器成型结构,其特征在于:真空抽取装置数量为二,分别对应模腔左右两端设置。7.根据权利要求6所述的一种多向入流式闭门器成型结构,其特征在于:真空抽取流道结构包括对应模腔左侧端部设置的左侧真空抽取道、对应左侧真空抽取道模腔右侧端部设置的右侧真空抽取道;左侧真空抽取道和右侧真空抽取道分别连通模腔左右两端设置真空抽取装置。8.根据权利要求7所述的一种多向入流式闭门器成型结构,其特征在于:左侧的真空抽取装置连通中部真空抽取道a,右侧的真空抽取装置连通中部真空抽取道b,中部真空抽取道a数量为一个,中部真空抽取道b数量为三个。9.根据权利要求8所述的一种多向入流式闭门器成型结构,其特征在于:下模上设置有分别对应侧边设置孔设定的模芯设置结构a和模芯设置结构b,模芯设置结构a和模芯设置结构b对应设于下模的两侧,其模芯设置结构a设置于浇铸口下方。10.根据权利要求9所述的一种多向入流式闭门器成型结构,其特征在于:模芯设置结构a和模芯设置结构b分别包括模芯驱动件,模芯驱动件设置于下模上由气缸构成,模芯驱动件连接由与侧边设置孔对应的模芯。

技术总结

本发明多向入流式闭门器成型结构,包括对应设置的上模和下模,以及与上模和下模闭合后形成的模腔配合使用的浇铸口;上模包括上模腔,上模腔连通多向分流结构,多向分流结构包括上模浇铸入口,上模浇铸入口上设置有若干分流岛,若干分流岛彼此间形成分流入口道,上模浇铸入口的边缘与相近的分流岛亦形成分流入口道,分流入口道通过分流入口连通上模腔;浇铸时,半固体铝合金通过浇铸口流入,后再若干分流岛分流,通过多个分流入口道流入模腔,形成多向入流式浇铸成型结构。成多向入流式浇铸成型结构。成多向入流式浇铸成型结构。

技术研发人员:田跃文 朱立群 朱文超 张显东 张峰 周震 谭凡

受保护的技术使用者:金榀精密工业(苏州)有限公司

技术研发日:2021.07.28

技术公布日:2021/12/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。