1.本发明涉及一种化学机械抛光后清洗液的应用。

背景技术:

2.金属材料如铜,铝,钨等是集成电路中常用的导线材料。在制造器件时,化学机械抛光(cmp)成为晶片平坦化的主要技术。金属化学机械抛光液通常含有研磨颗粒、络合剂、金属腐蚀抑制剂、氧化剂等。其中研磨颗粒主要为二氧化硅、三氧化二铝、掺杂铝或覆盖铝的二氧化硅、二氧化铈、二氧化钛、高分子研磨颗粒等。在金属cmp工序以后,晶片表面会受到金属离子以及抛光液中研磨颗粒本身的污染,这种污染会对半导体的电气特性以及器件的可靠性产生影响。这些金属离子和研磨颗粒的残留都会影响晶片表面的平坦度,从而可能降低器件的性能影响后续工序或者器件的运行。所以在金属cmp工艺后,去除残留在晶片表面的金属离子、金属腐蚀抑制剂以及研磨颗粒,改善清洗后的晶片表面的亲水性,降低表面缺陷是非常有必要的。

3.目前cmp后清洗液在开发过程中,清洗液对bta的清除是一大技术难点。本发明就是在解决这一技术难题的过程中获得的技术成果。

技术实现要素:

4.本发明所要解决的技术问题是为了克服现有技术中cmp后清洗液难以清除bta的缺陷,而提供了一种化学机械抛光后清洗液的应用。本发明的清洗液具有更好地清除bta的效果。

5.本发明主要是通过以下技术手段解决上述技术问题的。

6.本发明提供了一种清洗液在清洗化学机械抛光后的半导体器件中的应用,其由下述原料制得,所述的原料包括下列质量分数的组分:0.01%

‑

25%的强碱、0.01%

‑

30%的醇胺、0.001%

‑

1%的抗氧化物、0.01%

‑

0.1%的表面活性剂、0.01%

‑

0.1%的氨基酸、0.01%

‑

10%的缓蚀剂、0.01%

‑

10%的螯合剂和水,其中水补足余量,各组分质量分数之和为100%;所述的氨基酸为组氨酸与半胱氨酸质量比为1:1的组合;所述表面活性剂结构为:

7.r=直链16碳烷基。

8.本发明所述应用中,所述的强碱为本领域常规的强碱,优选季铵碱、季鏻碱和胍类化合物中的一种或多种,更优选为季铵碱。

9.所述的季铵碱优选为有羟基取代基的季铵碱,更优选为四甲基氢氧化铵、胆碱、四丙基氢氧化铵、(2

‑

羟基乙基)三甲基氢氧化铵和三(2

‑2‑

羟乙基)甲基氢氧化铵中的一种或多种。

10.所述的季鏻碱优选为有羟基取代基的季鏻碱,更优选为四丁基氢氧化膦。

11.所述的胍类化合物优选为四甲基胍。

12.本发明所述应用中,所述的醇胺为本领域常规醇胺,优选单乙醇胺。

13.本发明所述应用中,所述的抗氧化物为本领域常规的抗氧化物,优选抗坏血酸。

14.本发明所述应用中,所述的缓蚀剂为本领域常规缓蚀剂,优选2

‑

巯基苯并噻唑。

15.本发明所述应用中,所述的螯合剂为本领域常规螯合剂,优选丙二酸。

16.本发明所述应用中,所述的强碱质量分数优选为1%

‑

20%,更优选为5%

‑

15%,例如15%。

17.本发明所述应用中,所述的醇胺质量分数优选为1%

‑

10%,更优选为5%

‑

8%,例如8%。

18.本发明所述应用中,所述的抗氧化物质量分数优选为0.002%

‑

0.1%,更优选为0.005%

‑

0.01%,例如0.01%。

19.本发明所述应用中,所述的表面活性剂质量分数优选为0.01%

‑

0.05%,更优选为0.01%

‑

0.02%,例如0.01%、0.02%、0.05%或0.1%。

20.本发明所述应用中,所述的氨基酸的质量分数优选为0.01%

‑

0.05%,更优选为0.01%

‑

0.02%,例如0.02%。

21.本发明所述应用中,所述的缓蚀剂质量分数优选为0.1%

‑

1%,更优选为0.5%

‑

0.8%,例如0.8%。

22.本发明所述应用中,所述的螯合剂质量分数优选为0.1%

‑

1%,更优选为0.3%

‑

0.9%,例如0.9%。

23.较佳地,所述应用中,所述清洗液的原料由所述的强碱、所述的醇胺、所述的抗氧化物、所述的表面活性剂、所述的氨基酸、所述的缓蚀剂、所述的螯合剂和水组成,其中水补足余量,各组分质量分数之和为100%。

24.本发明某一优选方案中,所述清洗液的原料可由下列任一方案所示的组分组成:

25.方案1:15%的四甲基氢氧化铵、8%的单乙醇胺、0.01%的抗坏血酸、0.02%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

26.方案2:15%的四甲基氢氧化铵、8%的单乙醇胺、0.01%的抗坏血酸、0.01%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

27.方案3:15%的四甲基氢氧化铵、8%的单乙醇胺、0.01%的抗坏血酸、0.05%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

28.方案4:15%的四甲基氢氧化铵、8%的单乙醇胺、0.01%的抗坏血酸、0.1%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

29.方案5:15%的胆碱、8%的单乙醇胺、0.01%的抗坏血酸、0.02%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

30.方案6:15%的四丙基氢氧化铵、8%的单乙醇胺、0.01%的抗坏血酸、0.02%的表

面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

31.方案7:15%的(2

‑

羟基乙基)三甲基氢氧化铵、8%的单乙醇胺、0.01%的抗坏血酸、0.02%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

32.方案8:15%的三(2

‑2‑

羟乙基)甲基氢氧化铵、8%的单乙醇胺、0.01%的抗坏血酸、0.02%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

33.方案9:15%的四丁基氢氧化膦、8%的单乙醇胺、0.01%的抗坏血酸、0.02%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1;

34.方案10:15%的四甲基胍、8%的单乙醇胺、0.01%的抗坏血酸、0.02%的表面活性剂c、0.02%的组氨酸和半胱氨酸的组合、0.8%的2

‑

巯基苯并噻唑、0.9%的丙二酸和水,其中水补足余量,各组分质量分数之和为100%;组氨酸和半胱氨酸的质量比为1:1。

35.所述半导体器件优选铜基芯片、钴基芯片和钨基芯片中的一种或多种,例如铜基芯片。

36.在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

37.本发明的积极进步效果在于:本发明清洗液具有更好地清除bta的效果。

具体实施方式

38.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

39.下述实施例和对比例中,清洗液的制备方法包括下列步骤:将对应的原料混合,即可。

40.下述实施例中,未限定具体操作温度的,均是指在室温条件下进行。

41.表1和表3中的氨基酸为组氨酸和半胱氨酸组合;

42.50%组氨酸 50%半胱氨酸指组氨酸和半胱氨酸质量比为1:1;

43.70%组氨酸 30%半胱氨酸指组氨酸和半胱氨酸质量比为7:3;

44.30%组氨酸 70%半胱氨酸指组氨酸和半胱氨酸质量比为3:7。

45.将表1,3中的原料组分分别按表2,4中的质量分数混合均匀,用水补足余量至100%。

46.以下表1和表3中,各实施例中的组分种类还包括水。

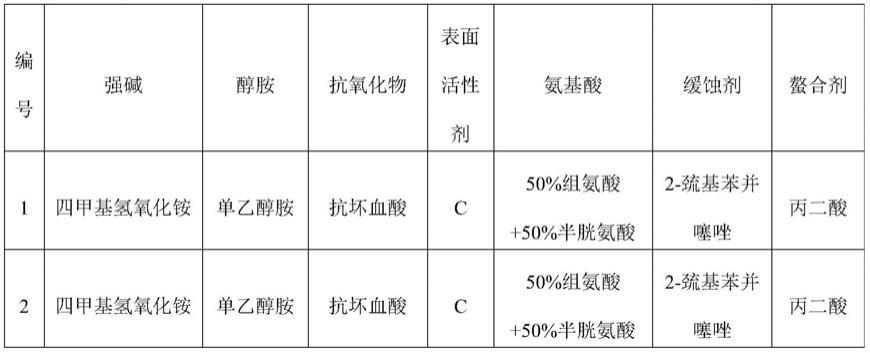

47.表1:实施例清洗液中各原料组分

[0048][0049][0050]

表2实施例清洗液中各原料组分的质量分数

[0051][0052][0053]

表3:对比例清洗液中各原料组分

[0054][0055]

表面活性剂a的结构式为:

[0056][0057]

表面活性剂b的结构式为:

[0058][0059]

表面活性剂d的结构式为:

[0060][0061]

表面活性剂e的结构式为:

[0062]

r=直链16碳烷基

[0063]

表4对比例清洗液中各原料组分的质量分数

[0064][0065]

表2和表4中的“余量”为各实施例中,100%减去除水之外其它组分的质量百分比。

[0066]

效果实施例1

‑

10及效果对比例1

‑

10:清洗液的性能测试

[0067]

一、铜晶片的准备:

[0068]

1、前处理:对8寸电镀cu后晶圆(镀铜厚度约1um),采用10%h2so4在25℃处理2min;

[0069]

2、纯水清洗后氮气吹干;

[0070]

二、抛光:

[0071]

抛光机台为8”mirra,抛光盘及抛光头转速93/87rpm,抛光液流速150ml/min,铜抛光所用抛光垫为ic1010,阻挡层抛光所用抛光垫为fujibo h7000。铜抛光液为aep u3000,阻挡层抛光液为tcu2000h4。将准备好的铜晶片进行抛光处理。

[0072]

三、bta去除能力

[0073]

检测方法1:

[0074]

1、将抛光后的铜晶片切割成3cm*3cm的方片;

[0075]

2、采用3%柠檬酸在25℃处理2min;用1 1硝酸溶液浸泡铜片25℃处理2min后采用表面轮廓仪测试铜厚度;

[0076]

3、纯水清洗后氮气吹干;

[0077]

4、cu

‑

bta成膜:将上述处理后的铜片在3%双氧水 0.5%bta 20ppm硫酸溶液中25℃浸泡10min;

[0078]

5、bta的去除:分别用不同的清洗液浸泡长bta膜的铜片(25℃浸泡1min),采用轮廓仪测量厚度来表征bta的去除效果。

[0079]

检测方法2:

[0080]

1、将抛光后的铜晶片切割成3cm*3cm的方片;

[0081]

2、采用3%柠檬酸在25℃处理2min;后测试去离子水的接触角;

[0082]

3、纯水清洗后氮气吹干;

[0083]

4、cu

‑

bta成膜:将上述处理后的铜片在3%双氧水 0.5%bta 20ppm硫酸溶液中25℃浸泡10min;测试去离子水的接触角;

[0084]

5、bta的去除:用清洗液浸泡长bta膜后的铜片(25℃浸泡2min),测试去离子水的接触角。

[0085]

bta膜具有一定的疏水性,通过第5步减去第2步测得的接触角的差值来表征bta是否完全去除。如果差值越大且为正值,说明bta残留越多。

[0086]

表5:实施例1

‑

10及对比例1

‑

10性能测试

[0087][0088]

实施例1

‑

10中bta的残留厚度范围在

‑2‑

5nm,接触角的变化范围在

‑1‑

5;对比例1

‑

10中bta的残留厚度范围在6

‑

10nm,接触角的变化范围在6

‑

10。实施例相比于对比例的效果更好,说明本发明清洗液的bta清除能力更强。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。