1.本发明涉及铸钢丸,尤其涉及一种具有低碳马氏体组织的铸钢丸及其制备工艺。

背景技术:

2.通常用以清理金属(铸)件表面、提高金属(铸)件表面质量、或强化金属件表面所用抛丸钢丸和喷丸钢丸的制备方法主要有两种:一种是使用废钢等原材料经过熔炼和精炼后,通过雾化或离心方式将具有一定范围化学成分的高温钢水进行造粒而获得的钢丸,称为铸钢丸;另一种是利用回收废旧钢丝,或通过生产的成品钢丝,进行切段及后续精加工而获得的钢丸,称为切丝钢丸。其中,铸钢丸的制备方法具有制备工艺简单、成本低廉、性能偏差较小,特别适合于大批量生产的特点,从而被广泛采用。目前,我国用量最大的铸钢丸为高碳铸钢丸:根据国家标准《gb/t 18838.3

‑

2008 涂覆涂料前钢材表面处理喷射清理用金属磨料的技术要求第3部分:高碳铸钢丸和砂》和中华人民共和国机械行业标准《jb/t 8354.2

‑

2015 抛喷丸清理及强化用金属磨料第2部分:高碳铸钢丸》,高碳铸钢丸的化学成分(质量百分数,本文中所涉及的化学成分百分数如无特别声明皆为质量百分数)为:0.8~1.2%c,0.35~1.2%mn,si≥0.40%,s≤0.05%,和p≤0.05%,经热处理后的硬度为390~530hv。但是,高碳钢丸的含碳量高,经成丸和热处理后存在有严重的成分偏析以及大量的二次渗碳体和粗大的高碳片状(孪晶)马氏体组织,特别是粗大的片状马氏体组织,使其存在有脆性大、耐冲击性差、容易破碎、耗损量大等缺点,而导致其在应用时出现使用寿命偏低以及环境中粉尘较大等问题。且根据国际通用钢丸疲劳寿命检测方法——欧文(ervin)寿命试验法进行检测后的结果显示,s550(1.7mm)高碳铸钢丸的循环寿命值仅为2600~2800次循环。

3.为了解决应用时使用寿命偏低以及环境中粉尘较大等问题,人们从降低碳含量和添加合金元素等方面做了大量的工作,使得铸钢丸的使用寿命得到了较大的提高。中国专利“低碳钢丸的制作方法”,cn101386963,公开了一种化学成分为0.10~0.30%c,0.60~1.20%mn,0.10~0.50%si,s≤0.05%,p≤0.05%,余量为fe的低碳铸钢丸,其金相组织为低碳马氏体与贝氏体混合组织,硬度≤50hrc,具有强韧性高,耐冲击性强,使用寿命长——比普通钢丸高出20%以上,且不易破碎,环境污染少等优势。国家标准《gb/t 18838.4

‑ꢀ

2008涂覆涂料前钢材表面处理喷射清理用金属磨料的技术要求第4部分:低碳铸钢丸》和中华人民共和国机械行业标准《jb/t 8354.4

‑

2015 抛喷丸清理及强化用金属磨料第4部分:低碳铸钢丸》的规定——低碳铸钢丸的化学成分为:0.08~0.20%c,0.35~1.50%mn,0.10~2.00%si,s≤0.05%和p≤0.05%,经热处理后的金相组织为均匀的贝氏体或板条马氏体显微组织,硬度为390~520hv。但是,由于低碳铸钢丸的硬度偏低,而存在有进行表面强化处理时的总效率有所下降、以及需破碎成钢砂后才能使用的大尺寸低碳铸钢丸在破碎处理时不易破碎等问题。为此,中国专利“一种中碳铸钢丸或中碳铸钢砂及制备方法”,cn101580919,公开了化学成分为:0.35~0.65%c,0.30~1.50%mn,si≤0.03%,s≤0.05%,p≤0.05%,余量为fe的中碳铸钢丸;通过中频感应电炉或电弧炉熔炼、铝脱氧、以及采用离心雾化或水冲击雾化方法

获得半成品;烘干后,再经820~860℃保温30~40分钟水中冷却及/或直接150~550℃保温30~60分钟回火处理制备出中碳铸钢丸,其欧文(ervin)寿命可以达到3000~3600次。但是,由于其淬火后所得到的金相组织为低碳板条状马氏体和高碳片状马氏体的混合组织;由于含有较多的高硬度、低韧性的片状(孪晶)马氏体组织,则不论是通过采用较高温度进行回火降低硬度来保持高塑性与韧性,还是采用较低温度回火来保持高硬度而牺牲塑性和韧性等方法,均限制了中碳铸钢丸使用寿命的进一步提高。于是,又有中国专利“合金强化铸钢丸”,cn1357645,公开了一种化学成分为:0.60~0.85%c,0.50~1.20%mn,0.40~1.50%si,0.15~0.40%cr,0.10~0.20%v,0.10~0.20%mo,s≤0.05%,p≤0.05%,余量为fe的中、高碳合金铸钢丸;其碳含量和锰含量分别控制在0.60~0.85%和0.50~1.20%范围内,并添加了微量的cr、v、mo等元素合金化,提高了所述铸钢丸的强度和韧性,使其寿命提高了30%。又有中国专利“低贝铸钢丸及其表面强化装置”, cn102121084,进一步将cr的含量由0.15~0.40%提高到0.70~1.10%,并且采用了强化处理工艺,制备出了低碳高铬合金强化铸钢丸,强度和硬度均得到了进一步的提高,ervin标准试验机循环实验次数最高达到了4130次。再有中国专利“一种钢铸件表面强化处理用耐磨合金钢丸及其制备方法”,cn106555116,公开了化学成分为:0.10~0.40%c,0.60~1.80%mn,0.10~0.50%si,0.5~1.50%cr,0.30~0.80%cu,0.10~0.45%mo,0.20~0.30%v,0.002~0.008%b,s <0.04%,p <0.04%,余量为fe的低、中碳合金铸钢丸;该铸钢丸是在低中碳高铬合金铸钢丸基础上又进一步添加了cu、mo、v、b等合金元素,并经1630℃冶炼、水雾化成丸、810~850℃保温30~40分钟后在低于35℃冷水中淬火和400~450℃回火等工序制得,所获得的低中碳高铬合金铸钢丸具有好的强韧性,使用寿命得到了提升,其ervin试验机循环次数达到了的4350~4600次。

4.但上述铸钢丸若要进一步增加其使用寿命则难度很大:在调整化学成分时,特别是碳含量时,铸钢丸的强度与韧性是一对矛盾体,即强度提高的时候,塑性和韧性会降低,反之亦然,因而往往很难兼顾;由之,怎样同时提高铸钢丸的强度和韧性,或者使铸钢丸的强度和韧性有一个合理的配合一直都是进一步提高钢丸使用寿命亟待解决的难题;并且,实际生产证明,低碳铸钢丸的含碳量低,必然存在着硬度低、不耐磨的问题,以及由于熔点高,钢液的流动性差、收缩大,造成钢丸出现疏松和空心缺陷而导致成丸率偏低,和很难将不能直接使用的大尺寸铸钢丸破碎制成铸钢砂等问题。此外,通过添加较多的cr、mo、v等贵重合金元素及进一步表面加工强化工艺虽然可以使得铸钢丸的强度和韧性的配合有所提高,其使用寿命也随之提高;然随之带来的缺点是:在耗费贵金属资源同时,加之繁琐的制备工艺,必然使其原料成本和工艺成本增加。如此则怎样在更有效地大幅提高铸钢丸使用性能及使用寿命的同时,还能够改善铸钢丸的工艺性,提高其成丸率、降低其制造成本必然成为本领域最为关注的技术问题。

技术实现要素:

5.鉴于现有技术所存在的焏待解决的技术问题和生产实践的需要,本发明旨在公开一种具有低碳马氏体组织的铸钢丸及其制备工艺;所述铸钢丸从其碳含量看属于中碳钢和高碳钢,而淬火后所得组织全部为板条间含有奥氏体薄膜的低碳马氏体组织,从而在有效控制原材料成本的前提下以相对简单的工艺,获得强度和韧性的良好匹配,满足相应的使

用性能的要求和获得更长久的使用寿命。

6.本发明的技术解决方案是这样实现的:一种具有低碳马氏体组织的铸钢丸,其所含化学元素的质量百分比组成为:0.25~0.75%c,1.2%<mn≤2.10%,0.25~0.50%si,0.05%<p≤0.10%,s<0.05%,余量为fe和不可避免的杂质及冶炼时原料带入的合金元素;其在制备中采用高于常规淬火加热温度的高温或超高温的淬火加热温度,淬火后的金相组织全部为板条间含有奥氏体薄膜的低碳马氏体组织;所述常规淬火加热温度是指亚共析钢和共析钢的常规淬火加热温度a

c3

(30~50)℃;本发明中所述铸钢丸的淬火加热温度根据碳含量多少约为(900~1250)℃范围的某一温度。

7.进一步的,所述铸钢丸中微量添加有ti和/或nb元素,添加量按质量百分比计分别为:0.08~0.16%ti,0.02~0.09%nb。

8.根据其中碳的质量百分数确定其淬火加热温度具体如下:0.25~0.40%c 时,其淬火加热温度为高出常规淬火加热温度(10~60)℃;0.40%<c≤0.55%时,其淬火加热温度为(1070~1120)℃;0.55%<c≤0.75%时,其淬火加热温度为(1170~1250)℃。

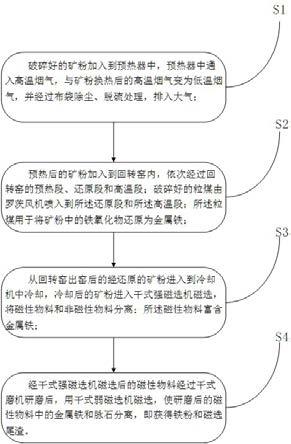

9.本发明同时公开了所述铸钢丸的制备工艺,依次包括如下步骤:s1,冶炼:将原料按照所述各个元素的质量百分比计算称量加入到中频感应电炉中进行冶炼,冶炼温度为1650~1750℃,冶炼过程中进行化学成分的调整,直至钢水达到化学成分的要求;s2,铸钢丸成型:将冶炼好的钢水连续不断浇入到高速离心成型机中,并在离心力的作用下甩入到40℃以下的水池中凝固获得成型铸钢丸;s3,将铸钢丸从水池中取出、沥水、烘干、粗筛,去掉不合格的铸钢丸;s4,淬火:将铸钢丸加热到高于常规淬火加热温度的高温或超高温,保温后于水中冷却;淬火后的金相组织全部为板条间含有奥氏体薄膜的低碳马氏体组织;s5,回火:将淬火后的铸钢丸加热到(120~560)℃,保温后空冷;s6,对铸钢丸进行分选得到不同型号的铸钢丸。

10.具体的,步骤s4的淬火工艺中,铸钢丸在连续旋转滚筒炉中加热到约(900~1250)℃范围内某一温度并保温10~30分钟后在40℃以下的水中冷却。淬火加热温度的确定,如前所述,是根据所述铸钢丸中的碳的质量百分数确定:基本遵从碳含量越大,淬火加热温度越高的规律,前文已有描述,在此不复赘述。

11.步骤s5的回火工艺中,将淬火后的铸钢丸在连续旋转滚筒炉中加热到(120~560)℃范围中某一温度并保温30~60分钟后空冷。回火时的加热温度的选择是根据铸钢丸淬火后的硬度及其最终产品所要求的硬度来确定的:铸钢丸所要求的硬度越低和铸钢丸淬火后的硬度越高时,则采用的回火温度就越高,反之亦然。

12.针对现有技术所存在的问题,本发明同时从所述铸钢丸的原料化学成分的配比和制备工艺两个方面入手,作出至少如下改进:(1)碳含量的选择在中碳钢和高碳钢范畴:0.25~0.75%c 。根据赵莉萍主编、刘宗

昌主审《金属材料学》(北京大学出版社,2012年10月第1版)第4和5页中依据碳的质量百分数将钢分为——低碳钢:c<0.25%,中碳钢:0.25~0.6%c,高碳钢:c>0.6%。鉴于钢丸主要用于对金属(铸)件的表面进行清理、打磨及强化的用途,而低碳铸钢丸普遍存在硬度偏低,加工效率不高且破碎处理时不易破碎等问题,本发明在碳含量的选择上确定了中碳钢和高碳钢。

13.(2)提高了mn含量:1.2%<mn≤2.10%。通常碳含量越低,铸造时钢水的流动性越差,而mn元素用以提高钢水的流动性效果显著且其原料成本低;鉴于此,本发明通过增加mn元素的含量来改善钢水的流动性,以解决铸钢丸成丸过程中由于流动性差而产生的疏松和空心缺陷及由此导致的成丸率偏低等问题。

14.(3)微量添加ti和/或nb元素:0.08~0.16%ti,0.02~0.09%nb。本发明在热处理过程中采用了高温或超高温的淬火加热温度,而ti和nb能够用以细化淬火加热保温时的奥氏体晶粒尺寸,达到细晶强化和细晶韧化的效果,进而保证铸钢丸具有更佳的硬度和塑性、韧性的配合。

15.(4)有意提高p元素的含量:0.05%<p≤0.10%。由于p元素会明显地降低钢的塑性和韧性,通常作为有害元素,会控制钢中p元素含量,且越低越好——国家标准《gb/t 1591

‑

2018 低合金高强度结构钢》和《gb/t 700

‑

2006 碳素结构钢》所规定结构钢中的p含量要求分别不大于0.35 %和0.45 %。而且,国家标准《gb/t 18838.3

‑

2008 涂覆涂料前钢材表面处理喷射清理用金属磨料的技术要求第3部分:高碳铸钢丸和砂》、《gb/t 18838.4

‑

2008 涂覆涂料前钢材表面处理喷射清理用金属磨料的技术要求第4部分:低碳铸钢丸》和中华人民共和国机械行业标准《jb/t 8354.2

‑

2015 抛喷丸清理及强化用金属磨料第2部分:高碳铸钢丸》、《jb/t 8354.4

‑

2015抛喷丸清理及强化用金属磨料第4部分:低碳铸钢丸》分别对高碳铸钢丸和低碳铸钢丸中p元素含量(质量百分数)的要求均不大于0.50%。本发明则利用p原子固溶在低碳马氏体组织中起到固溶强化作用的特点,一定范围内特意提高铸钢丸中p的含量,而使得所述铸钢丸能够兼具高的韧性和高硬度,综合机械性能得到充分的提高;同时,由于本发明缩短了铸钢丸在钢水冶炼过程中的除p过程,而在一定程度上降低了铸钢丸的生产成本。

16.(5)热处理工艺中采用了超出常规淬火温度的高温或超高温的淬火加热温度:本发明中所述铸钢丸制备中涉及热处理工艺上采用了高于常规淬火加热温度(即a

c3

(30~50)℃,a

c3

为钢加热时完全转变成奥氏体的临界点,由钢的化学成分决定;a

c3

(30~50)℃为亚共析钢和共析钢(c≤0.77%的钢)的常规淬火加热温度的计算公式)的高温或超高温的淬火加热温度。如:25钢、40钢和60钢的淬火加热保温温度,在樊新民和黄洁雯编《结构钢热处理技术数据手册》(机械工业出版社,2013年3月第1版)第33页、第48页和第69页分别推荐为850~890℃、830~880℃和800~840℃。而根据本发明,对上述含碳量的铸钢丸进行淬火时将采用的淬火加热温度均要高于所述《结构钢热处理技术数据手册》推荐的淬火加热保温温度,且含碳量越高,所超过的温度值越高。即如前所述,在本发明中,根据碳的质量百分数:0.25%~0.40%c时,其淬火加热温度为高出常规淬火加热温度(10~60)℃;0.40%<c≤0.55%时,其淬火加热温度为(1070~1120)℃;0.55%<c≤0.75%时,其淬火加热温度为(1170~1250)℃。

17.之所以采用所述高温或超高温的淬火加热保温温度,其目的在于使得本发明所述铸钢丸以中、高碳含量经淬火后获得全部为低碳马氏体组织的内部组织,所谓低碳马氏体组织也即板条状马氏体组织,其具体的组织形态为在原奥氏体晶粒内分布着3~5个方向各异的板条马氏体群,每个所述板条马氏体群中细长的马氏体板条相互平行,且马氏体板条间存在有热稳定性较高奥氏体薄膜。由于细长的马氏体板条极大的分割作用而使原奥氏体晶粒得到极大的细化,且马氏体板条间存在的奥氏体薄膜使得所述低碳马氏体组织在具有高硬度和高强度的同时兼具高塑性和高韧性。一般地,低碳钢和低碳合金钢经常规淬火加热温度,即a

c3

(30~50)℃温度加热淬火后所得到的组织为低碳马氏体组织;中碳或中高碳钢采用常规淬火加热温度进行加热淬火后,所得组织则为低碳板条状马氏体和片状(孪晶)马氏体的混合组织,而较难得到全部的低碳马氏体组织,且钢中碳含量越高,内部组织全部为低碳马氏体的难度就越大;也即,中碳和中高碳钢中碳含量越高,内部组织中片状(孪晶)马氏体的比例越高,甚至对于碳的质量百分数达到0.60%以上的高碳钢,经常规加热温度下淬火后所获得的内部组织全部为片状(孪晶)马氏体;而所述片状(孪晶)马氏体的性能特点是硬度、强度高,而塑性和韧性低;相应的,则其在使用过程中必然易破碎而导致其使用寿命低甚至带来严重的环境污染问题。但是,申请人发现,当热处理时采用超过a

c3

(30~50)℃常规温度的高温或超高温的适当温度进行淬火加热和保温时,中碳甚至高碳材料的铸钢丸则可以得到与低碳钢淬火后所得到的低碳马氏体组织一样形态的组织,因而,在本发明中沿用这一组织名称,将中碳或高碳钢经所述高温或超高温温度淬火后所得到的全部为板条状马氏体组织形态的内部组织仍称为低碳马氏体组织。正是由于在本发明中,中碳或高碳材料的铸钢丸通过高温或超高温加热淬火获得全部为板条间含有奥氏体薄膜的低碳马氏体组织,而使得所述铸钢丸的硬度和塑性、韧性都得到提高,进而使其使用性能与使用寿命都大幅度提高。

18.与现有技术相比,本发明的显著效果突出表现在:铸钢丸具有更高的强韧性配合:与现有的高碳和高碳合金铸钢丸相比,在强度和硬度基本相同的条件下,本发明的铸钢丸具有更高的塑性和韧性,从而使铸钢丸在使用过程中的破碎率下降,粉尘减少,有利于使用寿命的提高和环境友好;与低碳和低碳合金铸钢丸相比,在塑性和韧性基本相同的条件下,本发明铸钢丸具有更高的硬度,从而可以适合于更广泛的应用场合;且铸钢丸的硬度可以通过回火温度的调整来达到所需要硬度的应用场合。

19.此外,本发明所述铸钢丸不含贵重的合金元素,且其制备工艺简单,成品率显著提高,因而原料成本及生产成本均得到有效的控制,加工质量好,且环境友好;应用广泛,市场前景广阔。

附图说明

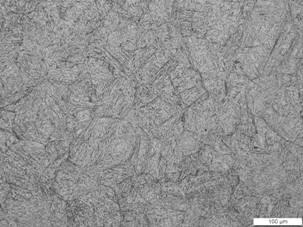

20.图1根据本发明的实施例1所描述的第

①

种化学成分的铸钢丸淬火后的金相组织照片;图2根据本发明的实施例2所描述的第

①

种化学成分的铸钢丸淬火后的金相组织照片;图3根据本发明的实施例3所描述的第

②

种化学成分的铸钢丸淬火后的金相组织

照片;图4a)和图4b)是根据本发明的实施例3所描述的第

②

种化学成分的大尺寸颗粒铸钢丸淬火后的透射电子显微镜照片,其中:图4a) 是明场像;图4b) 是板条间奥氏体薄膜(亮)的暗场像。

具体实施方式

21.下面将结合实施例对本发明作进一步的具体描述。

22.实施例1根据本发明的两个中碳含量的铸钢丸,其化学成分分别为:

①

0.29%c,2.05%mn,0.37%si,0.08%p,0.039%s,余量为fe和不可避免的杂质及冶炼时原材料带入的合金元素;

②

0.28%c,1.98%mn,0.37%si,0.02%nb,0.06%p,0.037%s,余量为fe和不可避免的杂质及冶炼时原材料带入的合金元素。

23.其制备步骤包括:s1.将原料按照重量配比加入到中频感应电炉中进行冶炼,冶炼温度为1650~1750℃,冶炼过程中进行化学成分的调整,直至钢水达到化学成分的要求;s2.将冶炼好的钢水连续不断浇入到高速离心成型机中,并在离心力的作用下甩入到40℃以下的水池中凝固获得成型的铸钢丸;s3.将铸钢丸从水池中取出、沥水、烘干、粗筛;s4.淬火:将铸钢丸在连续旋转滚筒热处理炉中加热到910℃保温30分钟后于40℃以下水中冷却;其中,所述化学成分为

①

的铸钢丸淬火后的金相组织照片,如图1所示,显示出所述铸钢丸淬火后得到的金相组织均为板条间含有奥氏体薄膜的板条状马氏体组织。

24.s5.回火:将淬火处理后的铸钢丸在150℃保温60分钟空冷;s6.分选得到不同型号的铸钢丸,完成铸钢丸的制备。

25.测得,上述

①

和

②

两个化学成分s550铸钢丸的硬度分别为549hv1和523hv1;欧文寿命试验法(100%替代法)测得其循环寿命值分别为4027次和4111次。

26.实施例2根据本发明的两个中碳含量的铸钢丸的化学成分分别为:

①

0.46%c,1.63%mn,0.47%si,0.11%ti,0.07%p,0.032%s,余量为fe和不可避免的杂质及冶炼时原料带入的合金元素;

②

0.45%c,1.59%mn,0.47%si,0.11%ti,0.05%nb,0.07%p,0.031%s,余量为fe和不可避免的杂质及冶炼时原料带入的合金元素。

27.其制备步骤包括:s1.将原料按照重量配比加入到中频感应电炉中进行冶炼,冶炼温度为1650~1750℃,冶炼过程中进行化学成分的调整,直至钢水达到化学成分的要求;s2.将冶炼好的钢水连续浇入到高速离心成型机中,并在离心力的作用下甩入到40℃以下的水池中凝固获得成型的铸钢丸;s3.将铸钢丸从水池中取出、沥水、烘干、粗筛;s4.淬火:将铸钢丸在连续旋转滚筒热处理炉中加热到1100℃保温20分钟后于40

℃以下水中冷却;其中,所述化学成分为

①

的铸钢丸淬火后的金相组织照片,如图2所示,显示出所述铸钢丸淬火后得到的金相组织均为板条间含有奥氏体薄膜的板条状马氏体组织。

28.s5.回火:将淬火后的铸钢丸在300℃保温45分钟后空冷;s6.分选得到不同型号的钢丸,完成钢丸的制备。

29.测得,所述

①

和

②

两个化学成分s550铸钢丸的硬度分别为638hv1和625hv1;欧文寿命试验法(100%替代法)测得的其循环寿命值分别为3693次和3838次。

30.实施例3根据本发明的两个高碳含量的铸钢丸,其化学成分分别为:

①

0.71%c,1.25%mn,0.31%si,0.12%ti,0.07%p,0.029%s,余量为fe和不可避免的杂质及冶炼时原料带入的合金元素;

②

0.69%c,1.22%mn,0.30%si,0.12%ti,0.08%nb,0.06%p,0.029%s,余量为fe和不可避免的杂质及冶炼时原材料带入的合金元素。

31.其制备步骤包括:s1.将原料按照重量配比加入到中频感应电炉中进行冶炼,冶炼温度为1650~1750℃,冶炼过程中进行化学成分的调整,直至钢水达到化学成分的要求;s2.将冶炼好的钢水连续不断浇入到高速离心成型机中,并在离心力的作用下甩入到40℃以下的水池中凝固获得成型的铸钢丸;s3.将铸钢丸从冷水池中取出、沥水、烘干、粗筛;s4.淬火:将铸钢丸在连续旋转滚筒热处理炉中加热到1200℃保温15分钟后于40℃以下水中冷却;图3是所述化学成分为

②

的铸钢丸淬火后的金相组织照片,其显示出所述铸钢丸淬火后得到的金相组织均为板条间含有奥氏体薄膜的板条状马氏体组织;图4a)和图4b)为所述化学成分为

②

的大尺寸颗粒铸钢丸(直径约为3.2mm)淬火后的透射电子显微镜照片的明场像及暗场像,图4b)清晰的显示马氏体板条(暗)及板条间的奥氏体薄膜(亮)。

32.s5.回火:将淬火后的铸钢丸在200℃和550℃分别保温45分钟后空冷;s6.分选得到不同型号的钢丸,完成钢丸的制备。

33.可以测得,所述

①

和

②

两个化学成分铸钢丸经200℃回火后的硬度分别为794hv1和765hv1,欧文寿命试验法(100%替代法)测得的循环寿命值分别为3248次和3315次;经550℃回火后其硬度分别为478hv1和462hv1,欧文寿命试验法(100%替代法)测得的循环寿命值分别为4426次和4515次。

34.将上述实施例列入表1显示。

35.表1

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。