一种9cr系耐热钢连铸大圆坯热处理工艺

技术领域

1.本发明属于金属材料热处理技术领域,具体涉及的是一种9cr系耐热钢连铸大圆坯热处理工艺。

背景技术:

2.9cr系耐热钢材料具有耐高温、耐高压、耐腐蚀的特性,主要用于制造超(超)临界火电机组关键部件。高质量的9cr系耐热钢连铸大圆坯可直接用于穿制大口径厚壁管和薄壁管,应用在超(超)临界火电机组及石油和化工领域。但9cr系耐热钢合金元素种类较多,属亚包晶钢,凝固过程复杂,大规格连铸坯凝固过程易产生较大的热应力和组织粗大等问题。采用常规的一次长时间退火可以释放部分应力,但存在显微组织粗大、组织转变不完全的问题,从而影响力学性能,造成穿管过程开裂,严重影响生产稳定性和产品合格率。

技术实现要素:

3.本发明的目的在于克服现有技术的缺点,解决一次长时间退火工艺的9cr系耐热钢大圆坯显微组织和析出相粗大、组织异常导致直接穿制大口径厚壁和薄壁管废品率高的技术问题,本发明提供一种9cr系耐热钢连铸大圆坯热处理工艺。

4.本发明的设计构思为:

5.9cr系耐热钢的合金含量高,属裂纹敏感性钢种。在大断面连铸凝固过程中极易形成显微组织不均匀和应力集中,造成裂纹,通常采用一次长时间退火来达到消除大断面连铸坯热应力,但所需保温时间较长,容易造成显微组织、析出相粗大、存在残余马氏体组织致使在后续的穿管过程中容易造成裂纹。

6.本发明采用9cr系耐热钢大圆坯“退火 回火”工艺取代了传统的一次长时间退火工艺。不仅有效释放了大断面连铸坯热应力、同时缩短了铸坯高温退火时间,有效降低了成本,同时达到了细化显微组织、消除残余马氏体组织、降低了后续直接穿管废品率的目的。

7.为了解决上述问题,本发明的技术方案为:

8.一种9cr系耐热钢连铸大圆坯热处理工艺,包括以下步骤:

9.s1、原料依次经电转炉、lf钢包精炼、vd真空脱气,制得直径为的9cr系耐热钢连铸大圆坯;

10.s2、退火工艺:将步骤s1制得的9cr系耐热钢连铸大圆坯红送退火,大圆坯入退火炉温度需要≥500℃;然后,退火炉以<100℃/h的加热速度加热到765

±

10℃,保温时间为d

×

2.5~2.8min/mm,其中d为连铸坯直径/mm;最后,大圆坯随炉冷却至≤500℃,出炉空冷至室温,完成退火;

11.s3、回火工艺:将步骤s2退火后的大圆坯以<100℃/h的加热速度加热到650

±

10℃,保温d

×

1.2~1.5min/mm,其中d为连铸坯直径/mm,然后大圆坯随炉冷却至≤200℃,出炉空冷至室温,完成回火。

12.与现有技术相比本发明的有益效果为:

13.本发明突破了9cr系耐热钢连铸大圆坯传统的一次长时间高温退火(退火温度765

±

10℃,退火保温时间为d

×

3.7~4.3min/mm,d为连铸坯直径/mm,范围为300~800mm),发明了连铸大圆坯“退火 回火”工艺制度,实现了9cr系耐热钢热处理工序低能耗的目的,同时可以有效细化9cr系耐热钢连铸大圆坯退火组织和析出相,改善9cr系耐热钢的力学性能,降低9cr系耐热钢大圆坯直接穿制厚壁管的废品率。

14.经过现场实际生产数据统计,常规一次长时间退火的9cr系耐热钢大圆坯直接穿制厚壁管的废品率为6

‑

8%,而本发明的“退火 回火”工艺下的9cr系耐热钢大圆坯直接穿制厚壁管的废品率为0.45%。

附图说明

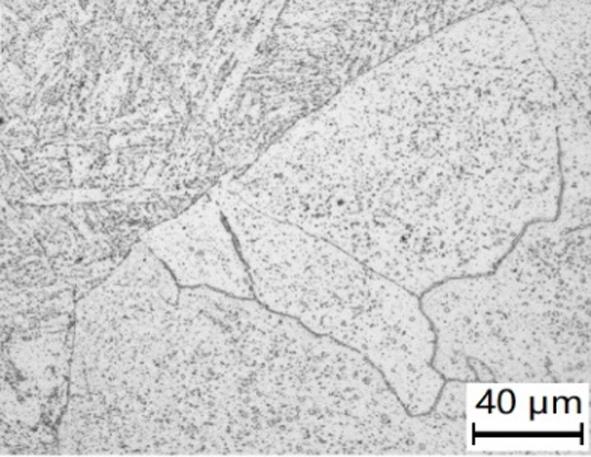

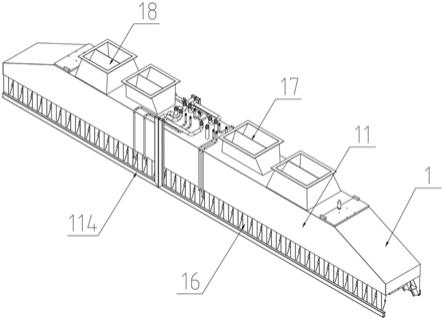

15.图1为现有技术中一次长时间退火后组织微观形貌图;

16.图2为采用本发明退火 回火处理后组织微观形貌图;

17.图3为现有技术中一次长时间退火后析出相组织微观形貌图;

18.图4为采用本发明退火 回火处理后析出相组织微观形貌图。

具体实施方式

19.下面结合附图和实施例对本发明作进一步的详细描述。

20.一种9cr系耐热钢连铸大圆坯热处理工艺,包括以下步骤:

21.s1、原料依次经80吨电转炉、lf钢包精炼、vd真空脱气,制得直径为的9cr系耐热钢连铸大圆坯,本实施中大圆坯的材质为9cr系钢的典型钢种p91和p92;

22.表1 p91化学成分控制(单位:%)

23.元素csimnpscrmo含量0.08

‑

0.120.20

‑

0.500.30

‑

0.60≤0.020≤0.0108.00

‑

9.500.85

‑

1.05元素nbvalnitizrn含量0.06

‑

0.100.18

‑

0.25≤0.020≤0.40≤0.010≤0.0100.030

‑

0.070

24.表2 p92化学成分控制(单位:%)

[0025][0026]

s2、退火工艺:将步骤s1制得的9cr系耐热钢连铸大圆坯红送退火,大圆坯入退火炉温度为550℃;然后,退火炉以100℃/h的加热速度加热到765℃,保温时间为30h;最后,大圆坯随炉冷却至450℃,出炉空冷至室温,完成退火;

[0027]

s3、回火工艺:将步骤s2退火后的大圆坯以100℃/h的加热速度加热到650℃,保温15h,然后大圆坯随炉冷却至200℃,出炉空冷至室温,完成回火。

[0028]

通常采用一次长时间退火来达到消除大断面连铸坯热应力,但所需保温时间较长,容易造成显微组织粗大和高温铁素体残余,在后续的穿管过程中容易造成裂纹。采用9cr系耐热钢大圆坯“退火 回火”工艺,不仅消除了大断面连铸坯热应力、同时缩短了铸坯高温退火时间,有效降低了成本,细化了显微组织降低了后续的穿管裂纹产生率。

[0029]

图1与图2分别为常规一次长时间退火和本发明的“退火 回火”工艺下的9cr系耐热钢显微组织。一次长时间退火工艺下显微组织为铁素体 珠光体 部分粗大的残余马氏体,而“退火 回火”工艺下显微组织为铁素体 珠光体,完全消除了粗大的马氏体组织。

[0030]

由图3和图4对比可知“退火 回火”工艺下9cr系耐热钢的析出相得到显著细化。

[0031]

对不同热处理制度下p91和p92两种钢的强度和塑性进行了对比,其结果分别如表3和表4所示。

[0032]

表3 9cr系耐热钢p91力学性能

[0033]

项目r

p0.2

,mpar

m

,mpaa

50

,%z,%室温a

kv

,jhb本发明“退火 回火”5266812868215210常规一次退火5156782867185210

[0034]

表4 9cr系耐热钢p92力学性能

[0035]

项目r

p0.2

,mpar

m

,mpaa

50

,%z,%室温a

kv

,j本发明“退火 回火”5387052663207常规一次退火5367032562204

[0036]

从表3和表4可以看出:采用本发明制备的坯料的强度和塑性指标均优于常规一次长时间退火。

[0037]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。