1.本发明涉及尾矿加工的技术领域,尤其是涉及一种尾矿资源化利用方法及系统。

背景技术:

2.我国铁矿资源分布非常广泛,矿石以中低品位为主,平均品位为32~34%,品位在50%以下的铁矿占总量的95%。矿石类型复杂,拥有世界上所有的矿石类型,难选矿和多组分共(伴)生矿所占比重大,我国难选铁矿石主要表现在:有用矿物与脉石矿物间犬牙交错、互相包裹、密集浸染等趋势明显;矿物嵌布粒度的粗细对矿物可选性影响很大,特别是

‑

10μm粒级可选性极差;多种铁矿物伴生,由于不同种类铁矿物的可选性差异很大,使得多种类铁矿物伴生时矿石相对难选;不同品种多种矿物的伴生,容易使得矿物间可选性差异变小而难选。我国对难选矿石的综合利用率不足30%,大量的铁元素进入了尾矿中,造成了资源浪费的同时,产生的大量尾矿的堆放也是一大难题。

技术实现要素:

3.本发明的目的在于提供尾矿资源化利用方法及系统,以解决尾矿铁资源难以利用,造成资源浪费的技术问题。

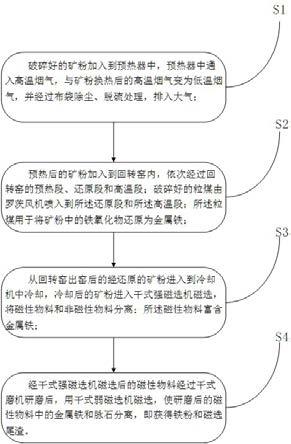

4.第一方面,本发明提供一种尾矿资源化利用方法,包括以下步骤:s1:破碎好的矿粉加入到预热器中,预热器中通入高温烟气,与矿粉换热后的高温烟气变为低温烟气,并经过布袋除尘、脱硫处理,排入大气;s2:预热后的矿粉加入到回转窑内,依次经过回转窑的预热段、还原段和高温段;破碎好的粒煤由罗茨风机喷入到所述还原段和所述高温段;所述粒煤用于将矿粉中的铁氧化物还原为金属铁;s3:从回转窑出窑后的经还原的矿粉进入到冷却机中冷却,冷却后的矿粉进入干式强磁选机磁选,将磁性物料和非磁性物料分离;所述磁性物料富含金属铁;s4:经干式强磁选机磁选后的磁性物料经过干式磨机研磨后,用干式弱磁选机磁选,使研磨后的磁性物料中的金属铁和脉石分离,即获得铁粉和磁选尾渣。

5.在可选的实施方式中,在步骤s1中,所述矿粉为尾矿破碎至15mm以下的矿粉,且所述尾矿铁品位为25

‑

35%。

6.在可选的实施方式中,在步骤s1中,所述尾矿为赤铁矿、褐铁矿、磁铁矿中的一种或多种选矿后尾矿的混合物。

7.在可选的实施方式中,在步骤s1中,所述高温烟气为所述回转窑排出的烟气,所述高温烟气的温度为650~800℃,所述低温烟气的温度为150~180℃。

8.在可选的实施方式中,在步骤s2中,所述粒煤为褐煤破碎至10

‑

30mm的粒煤。

9.在可选的实施方式中,在步骤s2中,所述预热段的温度的最高温度为950℃,还原段的温度950℃~1100℃,高温段的温度为1100~1200℃。

10.在可选的实施方式中,在步骤s3中,冷却后的矿粉的温度在50~100℃,干式强磁选

机的磁选强度为2000~3000oe。

11.在可选的实施方式中,经干式磨机研磨的磁性物料的粒径在200目以下;所述干式弱磁选机的磁选强度为1200~1500oe。

12.在可选的实施方式中,在步骤s2中,所述粒煤和所述矿粉混合后的平均热值为1300~1800kcal/kg 。

13.本发明提供的矿资源化利用的方法的将尾矿破碎后利用粒煤进行还原,还原后的矿粉经过干式强磁选机磁选能够分离出磁性材料和产出高附加值副产品活性炭,具有较好的经济效益,且磁性材料进行研磨后经过干式弱磁选机磁选,分选出能够用于充当水泥熟料的尾渣和铁粉,进而使尾矿中铁资源高效、低成本回收,产品铁粉质量高,解决了我国低品位难选矿综合利用率低,尾矿处置成本高的难题,同时副产水泥熟料,实现尾矿资源化利用,无固废排放,具有显著的经济效益和环保效益。

14.回转窑高温烟气直接用于预热矿粉,充分利用系统余热,减少了矿粉单位热耗。

15.使用低阶褐煤作还原剂和燃料,有利于减少直接还原行业对无烟煤及焦粉等高品质还原剂的依赖和消耗量,能够降低处置成本,同时,褐煤热解副产活性炭,实现劣质煤高效提质利用。

16.第二方面,本发明提供一种尾矿资源化利用系统,包括用于对矿粉进行还原的回转窑、与所述回转窑的尾部连接用于对矿粉进行预热的预热器、与所述回转窑连接用于向回转窑喷入粒煤的罗茨风机、与所述回转窑连接用于冷却从回转窑排出的矿粉的冷却机、干式强磁选机、干式磨机和干式弱磁选机;所述预热器的烟气进口与所述回转窑的排烟管道连接,以使所述回转窑的高温烟气进入到所述预热器,且所述预热器依次与布袋除尘器和脱硫系统内连接,所述预热器排出的低温烟气依次经过布袋除尘器除尘和脱硫系统脱硫后排入大气;所述冷却机位于所述回转窑窑头的下方,经所述回转窑还原的矿粉经回转窑的出料口后经溜槽流入到冷却机的入料口内;所述冷却机的下端设置有干式强磁选机,经过冷却机冷却的物料进入到干式强磁选机内,经干式强磁选机磁选后的磁性物料从磁性物料出口排出,非磁性物料从非磁性物料的出口排出;干式强磁选机的磁性物料出口排出的磁性物料进入到干式磨机内;经过干式磨机研磨的物料进入到干式弱磁选机内,所述干式弱磁选机将研磨后的物料分离为铁粉和尾渣。

17.本发明提供的尾矿资源化利用系统能够对尾矿进行处理,以实现尾矿的资源化利用,无固废排放。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本发明实施例提供的尾矿资源化利用方法的流程示意图;图2为本发明实施例提供的尾矿资源化利用方法的流程另一种示意图;

图3为本发明实施例提供的尾矿资源化利用系统的结构示意图。

20.图标:100

‑

尾矿破碎机;200

‑

矿粉仓;300

‑

预热器;400

‑

回转窑;500

‑

破煤机;600

‑

粒煤仓;700

‑

罗茨风机;800

‑

冷却机;900

‑

干式强磁选机;1000

‑

干式磨机;1100

‑

干式弱磁选机;1200

‑

布袋除尘器;1300

‑

脱硫系统。

具体实施方式

21.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.参照图1和图2,本发明提供一种尾矿资源化利用方法,包括以下步骤:s1:破碎好的矿粉加入到预热器300中,预热器300中通入高温烟气,与矿粉换热后的高温烟气变为低温烟气,并经过布袋除尘、脱硫处理,排入大气;s2:预热后的矿粉加入到回转窑400内,依次经过回转窑400的预热段、还原段和高温段;破碎好的粒煤由罗茨风机700喷入到所述还原段和所述高温段;所述粒煤用于将矿粉中的铁氧化物还原为金属铁;s3:从回转窑400出窑后的经还原的矿粉进入到冷却机800中冷却,冷却后的矿粉进入干式强磁选机900磁选,将磁性物料和非磁性物料分离;所述磁性物料富含金属铁;s4:经干式强磁选机磁选后的磁性物料经过干式磨机1000研磨后,用干式弱磁选机1100磁选,使研磨后的磁性物料中的金属铁和脉石分离,即获得铁粉和磁选尾渣。

23.所述矿粉为尾矿破碎至15mm以下的矿粉,且所述尾矿铁品位为25

‑

35%,所述尾矿为赤铁矿、褐铁矿、磁铁矿中的一种或多种选矿后尾矿的混合物,所述高温烟气为所述回转窑400排出的烟气,所述高温烟气的温度为650~800℃,所述低温烟气的温度为150~180℃;中,所述粒煤为褐煤破碎至10

‑

30mm的粒煤;所述预热段的温度的最高温度为950℃,还原段的温度950℃~1100℃,高温段的温度为1100~1200℃。

24.冷却后的矿粉的温度在50~100℃,干式强磁选机900的磁选强度为2000~3000oe;经干式磨机1000研磨的磁性物料的粒径在200目以下;所述干式弱磁选机1100的磁选强度为1200~1500oe;所述粒煤和所述矿粉混合后的平均热值为1300~1800kcal/kg ;利用粒煤挥发分在回转窑400高温热解产生的氢气和一氧化碳将矿粉中的铁氧化物快速还原为金属铁,粒煤热解产物即为活性炭。

25.本发明提供的矿资源化利用的方法的将尾矿破碎后利用粒煤进行还原,还原后的矿粉经过干式强磁选机900磁选能够分离出磁性材料和产出高附加值副产品活性炭,具有较好的经济效益,且磁性材料进行研磨后经过干式弱磁选机1100磁选,分选出能够用于充当水泥熟料的尾渣和铁粉,进而使尾矿中铁资源高效、低成本回收,产品铁粉质量高,解决了我国低品位难选矿综合利用率低,尾矿处置成本高的难题,同时副产水泥熟料,实现尾矿资源化利用,无固废排放,具有显著的经济效益和环保效益。

26.回转窑400高温烟气直接用于预热矿粉,充分利用系统余热,减少了矿粉单位热耗。

27.使用低阶褐煤作还原剂和燃料,有利于减少直接还原行业对无烟煤及焦粉等高品质还原剂的依赖和消耗量,能够降低处置成本,同时,褐煤热解副产活性炭,实现劣质煤高

效提质利用。

28.实施例1采用本发明的尾矿资源利用方法对铁品位为35%的褐铁矿、磁铁矿尾矿进行利用:s1:原料破碎:将铁品位为35%的褐铁矿、磁铁矿尾矿混合物料,经尾矿破碎机100破碎至15mm以下,送入矿粉仓200;将褐煤经破煤机500破碎至10~30mm,送入粒煤仓600;s2:矿粉预热:矿粉进入预热器300,由回转窑400窑尾引出的650~800℃的高温烟气预热至600~700℃,换热后的烟气温度降低至150~180℃并经过布袋除尘器1200、脱硫系统1300净化处理达标后排入大气;s3:物料进窑:经过预热的矿粉从回转窑400窑尾进料管进入回转窑400,依次经过预热段加热升温、还原段还原、高温段深还原;预热段的温度的最高温度为950℃,还原段的温度1050℃~1100℃,高温段的温度为1100~1200℃;粒煤由罗茨风机700喷入回转窑400还原段和高温段,料层中矿粉和粒煤的混合料平均热值为1800kcal/kg;s4:金属化物料出窑及冷却:还原后的高温物料由回转窑400排料端排出,排出温度为950~1100℃,经下料溜槽进入冷却机800冷却至50~100℃,冷却后的物料经过干式强磁选机900磁选,磁选强度为2000oe,实现磁性物料和非磁性物料分离。磁性物料富含金属铁,非磁性物料为活性炭;s5:磁性物料提铁:磁性物料经干式磨机1000研磨至200目以下,再由干式弱磁选机1100将金属铁与脉石分离,磁选强度为1200oe,获得铁元素质量分数为92%的铁粉和磁选尾渣,磁选尾渣用作水泥熟料。

29.实施例2采用本发明的尾矿资源利用方法对铁品位为25%的褐铁矿、磁铁矿尾矿进行利用:s1:原料破碎:将铁品位为25%的褐铁矿、磁铁矿尾矿混合物料,经尾矿破碎机100破碎至15mm以下,送入矿粉仓200;将褐煤经破煤机500破碎至10~30mm,送入粒煤仓600。

30.s2:矿粉预热:矿粉进入预热器300,由回转窑400窑尾引出的600~750℃的高温烟气预热至450~700℃,换热后的烟气温度降低至150~180℃并经过布袋除尘器1200、脱硫系统1300净化处理达标后排入大气。

31.s3:物料进窑:经过预热的矿粉从回转窑400窑尾进料管进入回转窑400,依次经过预热段加热升温、还原段还原、高温段深还原;预热段的温度的最高温度为950℃,还原段的温度1050℃~1100℃,高温段的温度为1100~1200℃;粒煤由罗茨风机700喷入回转窑400还原段和高温段,料层中矿粉和粒煤的混合料平均热值为1500kcal/kg;s4:金属化物料出窑及冷却:还原后的高温物料由回转窑400排料端排出,排出温度为950~1100℃,经下料溜槽进入冷却机800冷却至50~100℃,冷却后的物料经过干式强磁选机900磁选,磁选强度为2500oe,实现磁性物料和非磁性物料分离。磁性物料富含金属铁,非磁性物料为活性炭;s5:磁性物料提铁:磁性物料经干式磨机1000研磨至200目以下,再由干式弱磁选机1100将金属铁与脉石分离,磁选强度为1500oe,获得铁元素质量分数为86%的铁粉和磁选尾渣,磁选尾渣用作水泥熟料。

32.实施例3采用本发明的尾矿资源利用方法对铁品位为30%的赤铁矿、褐铁矿尾矿进行利用:

s1:原料破碎:将铁品位为30%的赤铁矿、褐铁矿尾矿混合物料,经尾矿破碎机100破碎至15mm以下,送入矿粉仓200;将褐煤经破煤机500破碎至10~30mm,送入粒煤仓600。

33.s2:矿粉预热:矿粉进入预热器300,由回转窑400窑尾引出的600~750℃的高温烟气预热至450~700℃,换热后的烟气温度降低至150~180℃并经过布袋除尘器1200、脱硫系统1300净化处理达标后排入大气。

34.s3:物料进窑:经过预热的矿粉从回转窑400窑尾进料管进入回转窑400,依次经过预热段加热升温、还原段还原、高温段深还原;预热段的温度的最高温度为950℃,还原段的温度1050℃~1100℃,高温段的温度为1100~1200℃;粒煤由罗茨风机700喷入回转窑400还原段和高温段,料层中矿粉和粒煤的混合料平均热值为1500kcal/kg;s4:金属化物料出窑及冷却:还原后的高温物料由回转窑400排料端排出,排出温度为950~1100℃,经下料溜槽进入冷却机800冷却至50~100℃,冷却后的物料经过干式强磁选机900磁选,磁选强度为2500oe,实现磁性物料和非磁性物料分离。磁性物料富含金属铁,非磁性物料为活性炭;s5:磁性物料提铁:磁性物料经干式磨机1000研磨至200目以下,再由干式弱磁选机1100将金属铁与脉石分离,磁选强度为1500oe,获得铁元素质量分数为87%的铁粉和磁选尾渣,磁选尾渣用作水泥熟料。

35.本发明利用回转窑400直接还原方法处理矿山尾矿,将尾矿中铁资源高效、低成本回收,产品铁粉质量高,解决了我国低品位难选矿综合利用率低,尾矿处置成本高的难题,同时副产水泥熟料,实现尾矿资源化利用,无固废排放,具有显著的经济效益和环保效益。

36.本发明使用低阶褐煤作还原剂和燃料,有利于减少直接还原行业对无烟煤及焦粉等高品质还原剂的依赖和消耗量,能够降低处置成本,同时,褐煤热解副产活性炭,实现劣质煤高效提质利用。

37.本发明将回转窑400高温烟气直接用于预热矿粉,充分利用系统余热,减少了矿粉单位热耗。

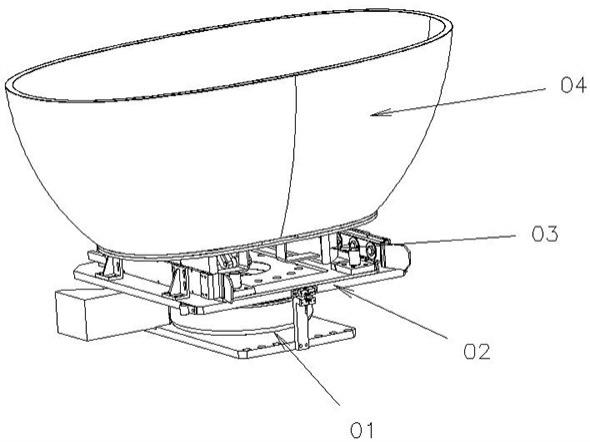

38.参照图2和图3,本发明提供一种尾矿资源化利用系统,包括用于对矿粉进行还原的回转窑400、与所述回转窑400的尾部连接用于对矿粉进行预热的预热器300、与所述回转窑400连接用于向回转窑400喷入粒煤的罗茨风机700、与所述回转窑400连接用于冷却从回转窑400排出的矿粉的冷却机800、干式强磁选机900、干式磨机1000和干式弱磁选机1100;所述预热器300的烟气进口与所述回转窑400的排烟管道连接,以使所述回转窑400的高温烟气进入到所述预热器300,且所述预热器300依次与布袋除尘器1200和脱硫系统1300内连接,所述预热器300排出的低温烟气依次经过布袋除尘器1200除尘和脱硫系统1300脱硫后排入大气;所述冷却机800位于所述回转窑400窑头的下方,经所述回转窑400还原的矿粉经回转窑400的出料口后经溜槽流入到冷却机800的入料口内;所述冷却机800的下端设置有干式强磁选机900,经过冷却机800冷却的物料进入到干式强磁选机900内,一般冷却机800为圆筒冷却机800,经干式强磁选机900磁选后的磁性物料从磁性物料出口排出,非磁性物料从非磁性物料的出口排出;干式强磁选机900的磁性物料出口排出的磁性物料进入到干式磨机1000内;经过干式磨机1000研磨的物料进入到干式弱磁选机1100内,所述干式弱磁选机1100将研磨后的物料分离为铁粉和尾渣。

39.该尾矿资源化利用系统还可以包括破煤机500、粒煤仓600、尾矿破碎机100和矿粉仓200;尾矿经过尾矿破碎机100破碎到15mm以下,送入到位于尾矿破碎机100下方矿粉仓200;褐煤经破煤机500破碎至10~30mm,送入位于破煤机500下方的粒煤仓600;当需要使用的时候,罗茨风机700的风管与粒煤仓600连接,粒煤由罗茨风机700产生的高压空气从回转窑400窑头喷入回转窑400还原段和高温段;矿粉仓200的出料口与预热器300相连,高温烟气对预热器300的矿粉进行自下向上进行逆流换热,从预热器300的烟气出口进入布袋除尘器1200除尘。

40.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。