低温hi

‑

b钢及能够增强先天aln抑制能力的生产方法

技术领域

1.本发明涉及冷轧取向硅钢生产领域,尤其涉及一种低温hi

‑

b钢及能够增强先天aln抑制能力的生产方法。

背景技术:

2.取向硅钢是指具有{110}<001>织构,即goss织构的3%si

‑

fe软磁材料,在高温退火过程中抑制剂抑制初次晶粒的正常长大,使具有{110}<001>位向的初次晶粒即二次晶核能够吞并周围的其它初次晶粒而发生异常长大,即发生二次再结晶而获得完善的单一{110}<001>织构。由于铁单晶体的<001>方向为易磁化方向,<111>方向为难磁化方向,取向硅钢大量用于制作变压器铁芯和大发电机的定子铁芯,因此,具有单一{110}<001>织构的取向硅钢沿轧向具有优良的磁性。

3.近年来,为了克服传统高温板坯加热技术的能耗高、化渣多、成材率低等弊端,人们开发了低温板坯加热技术。目前而言,hi

‑

b钢一般在前期采用固溶温度较mns低很多的a1n和cu2s作为固有抑制剂,或添加少量sn元素作为辅助以提高它们的抑制效果,使板坯加热温度降低到1150~1250℃,在紧随其后的工艺中采取气态渗氮的方法,即板坯在二次再结晶退火前在nh3气氛下渗氮,形成(a1,si)的氮化物作为补充抑制剂,来抵消前面抑制能力不足所带来的缺陷。

4.一般需要严格选择前期抑制剂技术,因为他严重影响了后期的渗氮温度。aln作为生产hi

‑

b钢的抑制剂,在脱碳退火和开始二次再结晶的过程中,使二次晶粒择优长大,起到了所谓“调整”或“控制”二次再结晶织构的作用,这一点是mns以及其它抑制剂质点所不其备的。因此研究a1n质点在生产取向硅钢尤其是hi

‑

b钢中的固溶和析出行为,对于提高取向硅钢磁钢强度和降低铁损具有重要作用。

5.本发明,通过设计hi

‑

b钢成分中的抑制剂形成元素的含量来保证铸坯加热温度不能太高;同时,因为aln在奥氏体相中的固溶度是在铁素体中的9倍,所以依据奥氏体相含量随温度的转变规律和aln固溶析出转变速度,调整常化加热温度和常化空冷后开始快速冷却的温度,使aln在常化板中大量弥散析出,大大增强hi

‑

b钢中先天aln的抑制能力。

技术实现要素:

6.本发明的目的在于提供一种低温hi

‑

b钢及能够增强先天aln抑制能力的生产方法,通过设计hi

‑

b钢成分中的抑制剂形成元素的含量来保证铸坯加热温度不能太高;依据奥氏体相含量随温度的转变规律和aln固溶析出转变速度,调整常化加热温度和常化空冷后开始快速冷却的温度,使aln在常化板中大量弥散析出,大大增强hi

‑

b钢中先天aln的抑制能力。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种低温hi

‑

b钢,钢中化学成分按重量百分比计为:c 0.020%~0.085%、si 2.620%~3.700%、mn 0.0010%~0.080%、s 0.001%~0.010%、p 0.001%~0.020%、

als 0.008%~0.020%、n 0.001%~0.007%、cu 0.005%~0.200%,其余为fe和不可避免的杂质。

9.mn,s主要形成抑制剂mns,al、n主要形成抑制剂aln,添加cu形成抑制剂cu2s;控制mn、s含量来保证铸坯加热温度不能太高;控制al、n含量使aln抑制剂的含量尽可能多。

10.一种能够增强先天aln抑制能力的生产方法,该方法是用于生产低温hi

‑

b钢;方法包括:

11.1)热轧工艺:

12.结合抑制剂aln和mns的固溶析出转变温度,设计铸坯的加热温度为1200~1250℃,加热时间为120~140min;

13.对粗轧温度不做具体要求,通过使用保温罩和边部加热器保证粗轧温度尽量高,粗轧第一道次采用压下率≥33%轧制,其它道次粗轧压下率平均分配;

14.精轧开轧温度1150~1170℃,精轧采用七机架四棍连轧机轧制7道次,精轧时间控制在180s之内,精轧终轧温度970

±

20℃;

15.2)常化工艺:

16.采用thermo

‑

calc软件计算:奥氏体相含量随温度的变化;计算aln相在不同温度下的固溶析出转变速度,设计热轧板的常化工艺;

17.常化加热温度为奥氏体相含量最多时对应的温度,保温时间1~5min,使aln充分固溶,之后开始空冷;

18.空冷到一定温度开始快冷:依据aln相在不同温度下的固溶析出转变速度,选择aln固溶析出转变速度降低一个数量级时对应的温度为开始快冷温度,淬入水中快冷,水温是90~100℃。

19.如果常化保温后立即淬在不高于20℃水中,已固溶的aln仍然处于固溶状态,细小aln数量很少;常化保温后一直空冷,将析出粗大aln;所以,要在常化保温后空冷到一定温度开始快冷,开始快冷温度的选择对aln尺寸的控制非常重要。

20.采用的冶炼工艺为:采用转炉冶炼,rh精炼,全程吹氩,转炉炉后终点控制:c≤0.062%;p≤0.015%;s≤0.025%;mn≤0.035%;吹炼过程渣的碱度为2.8~3.4;渣厚≤75mm;挡渣出钢。

21.采用的连铸工艺为:计算钢水的液相线温度,钢水在过热度小于25℃时浇注,浇注过程中保持恒速,铸坯的拉速控制在0.40~0.80m/min;连铸过程中投入电磁搅拌,连铸后铸坯热送。

22.连铸坯厚度为180~230mm。

23.中间坯厚度为48

±

4mm。

24.精轧终轧后的热轧板材目标厚度为2.00~2.50mm

25.与现有技术相比,本发明的有益效果是:

26.1)通过设计hi

‑

b钢成分中的抑制剂形成元素的含量来保证铸坯加热温度低于1250℃,大大节约能源;

27.2)依据奥氏体相含量随温度的转变规律,设计常化工艺的加热温度,可以使aln充分固溶;

28.3)依据aln在不同温度下的固溶析出转变速度,设计常化加热保温之后开始冷却

温度,使aln在没有长大之前大量析出;

29.4)本发明采用成分设计与常化工艺设计相结合的方法,双重增强hi

‑

b钢中先天aln的抑制能力,提高hi

‑

b钢的成材率,经济效益显著。

附图说明

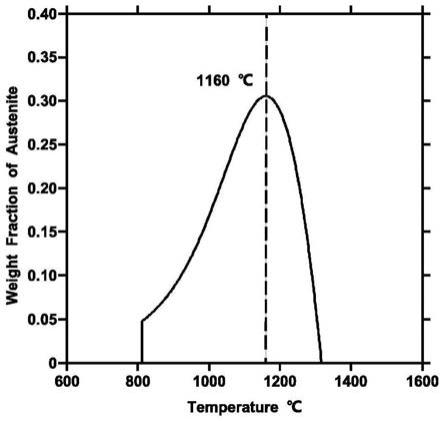

30.图1是实施例1的奥氏体相含量随温度的变化曲线图;

31.图2是实施例1的aln相在不同温度下的固溶析出转变速度;

32.图3是实施例2的奥氏体相含量随温度的变化曲线图;

33.图4是实施例2的aln相在不同温度下的固溶析出转变速度;

34.图5是实施例3的奥氏体相含量随温度的变化曲线图;

35.图6是实施例3的aln相在不同温度下的固溶析出转变速度。

具体实施方式

36.以下实施例用于具体说明本发明内容,这些实施例仅为本发明内容的一般描述,并不对本发明内容进行限制。

37.实施例1:

38.钢种成分:设计hi

‑

b钢的元素含量如下:c 0.052%、si 3.10%、mn 0.060%、s 0.006%、p 0.011%、als 0.018%、n 0.005%、cu 0.150%,其余为fe和杂质。

39.制备方法如下:

40.1)冶炼:采用转炉冶炼,rh精炼,全程吹氩,转炉炉后终点控制:0.042%c;0.010p%;0.022%s;0.035%mn;吹炼过程渣的碱度为3.0;渣厚55mm;出钢终了时挡渣。

41.2)连铸:计算钢水的液相线温度为1490℃,选择钢水的过热度为20℃,钢水在1510℃时浇注,浇注过程中保持恒速,铸坯的拉速控制在0.60m/min;连铸过程中投入电磁搅拌,连铸后铸坯热送,连铸坯厚为210mm。

42.3)热轧:

43.计算得到抑制剂aln和mns的固溶析出转变温度分别为1220℃、1189℃,设计铸坯的加热温度为1230℃,加热时间为120min。

44.对粗轧温度不做具体要求,通过使用保温罩和边部加热器保证粗轧温度尽量高,粗轧第一道次采用压下率为40%的高速轧制,第2、3、4道次粗轧压下率为28%平均分配,粗轧坯厚度为47mm。

45.精轧开轧温度1160℃,精轧采用七机架四棍连轧机轧制7道次,精轧时间控制为170s,终轧温度985℃,热轧板目标厚度2.30mm。

46.4)常化工艺:

47.计算奥氏体相含量随温度的变化如图1所示,由图1可以知道奥氏体相含量最大时对应的温度为1160℃;aln相在不同温度下的固溶析出转变速度如图2所示,由图2可以知道aln相在开始析出时速度最大,随温度降低,固溶析出速度减少。选择aln固溶析出转变速度从10

‑7降低到10

‑8,即降低一个数量级时对应的温度923~928℃做为常化保温后开始快冷的温度。

48.选择奥氏体相含量最大时对应的温度1160℃为常化加热温度,保温时间3min,使

aln充分固溶,之后开始空冷。

49.选择aln固溶析出转变速度降低一个数量级时对应的温度923~928℃作为空冷过程结束开始快冷的温度,快冷方式是淬入100℃水中。

50.最后冷轧及后续工艺制成成品。

51.实施例2:

52.钢种成分:设计hi

‑

b钢的元素含量如下:c 0.065%、si 3.19%、mn 0.074%、s 0.005%、p 0.008%、als 0.016%、n 0.006%、cu 0.100%,其余为fe和杂质。

53.制备方法如下:

54.1)冶炼:采用转炉冶炼,rh精炼,全程吹氩,转炉炉后终点控制:0.046%c;0.008p%;0.021%s;0.040%mn;吹炼过程渣的碱度为3.0;渣厚55mm;出钢终了时挡渣。

55.2)连铸:计算钢水的液相线温度为1488℃,选择钢水的过热度为20℃,钢水在1508℃时浇注,浇注过程中保持恒速,铸坯的拉速控制在0.60m/min;连铸过程中投入电磁搅拌,连铸后铸坯热送,连铸坯厚为210mm。

56.3)热轧:

57.计算得到抑制剂aln和mns的固溶析出转变温度分别为1226℃、1192℃,在1200~1250℃的温度范围内,选择使抑制剂aln和mns都充分固溶的温度作为铸坯的加热温度,选择1246℃,加热时间为120min。

58.对粗轧温度不做具体要求,通过使用保温罩和边部加热器保证粗轧温度尽量高,粗轧第一道次采用压下率为40%的高速轧制,第2、3、4道次粗轧压下率为28%平均分配,粗轧坯厚度为47mm。

59.精轧开轧温度1170℃,精轧采用七机架四棍连轧机轧制7道次,精轧时间控制为170s,终轧温度995℃,热轧板目标厚度2.30mm。

60.4)常化工艺:

61.计算奥氏体相含量随温度的变化如图3所示,由图3可以知道奥氏体相含量最大时对应的温度为1167℃,aln相在不同温度下的固溶析出转变速度如图4所示,由图4可以知道aln相在开始析出时速度最大,随温度降低,固溶析出速度减少。选择aln固溶析出转变速度从10

‑7降低到10

‑8,即降低一个数量级时对应的温度894~898℃做为开始快冷的温度。

62.选择奥氏体相含量最大时对应的温度1167℃为常化加热温度,保温时间3min,使aln充分固溶,之后开始空冷。

63.选择aln固溶析出转变速度降低一个数量级时对应的温度894~898℃作为空冷过程结束开始快冷的温度,快冷方式是淬入100℃水中。

64.最后冷轧及后续工艺制成成品。

65.实施例3:

66.钢种成分:设计hi

‑

b钢的元素含量如下:c 0.054%、si 3.3%、mn 0.065%、s 0.006%、p 0.015%、als 0.017%、n 0.0040%、cu 0.130%,其余为fe和杂质。

67.制备方法如下:

68.1)冶炼:采用转炉冶炼,rh精炼,全程吹氩,转炉炉后终点控制:0.052%c;0.013p%;0.022%s;0.037%mn;吹炼过程渣的碱度为3.0;渣厚55mm;出钢终了时挡渣。

69.2)连铸:计算钢水的液相线温度为1487℃,选择钢水的过热度为20℃,钢水在1507

℃时浇注,浇注过程中保持恒速,铸坯的拉速控制在0.60m/min;连铸过程中投入电磁搅拌,连铸后铸坯热送,连铸坯厚为210mm。

70.3)热轧:

71.计算得到抑制剂aln和mns的固溶析出转变温度分别为1204℃、1195℃,在1200~1250℃的温度范围内,选择使抑制剂aln和mns都充分固溶的温度作为铸坯的加热温度,选择1234℃,加热时间为120min。

72.对粗轧温度不做具体要求,通过使用保温罩和边部加热器保证粗轧温度尽量高,粗轧第一道次采用压下率为40%的高速轧制,第2、3、4道次粗轧压下率为28%平均分配,粗轧坯厚度为47mm。

73.精轧开轧温度1150℃,精轧采用七机架四棍连轧机轧制7道次,精轧时间控制为170s,终轧温度975℃,热轧板目标厚度2.30mm。

74.4)常化工艺:

75.计算奥氏体相含量随温度的变化如图5所示,由图5可以知道奥氏体相含量最大时对应的温度为1148℃,aln相在不同温度下的固溶析出转变速度如图6所示,由图6可以知道aln相在开始析出时速度最大,随温度降低,固溶析出速度减少。选择aln固溶析出转变速度从10

‑7降低到10

‑8,即降低一个数量级时对应的温度933~937℃做为开始快冷的温度。

76.选择奥氏体相含量最大时对应的温度1148℃为常化加热温度,保温时间3min,使aln充分固溶,之后开始空冷。

77.选择aln固溶析出转变速度降低一个数量级时对应的温度933~937℃作为空冷过程结束开始快冷的温度,快冷方式是淬入100℃水中。

78.最后冷轧及后续工艺制成成品。

79.实施例总结:

80.为了能够明确实施例常化板中析出物aln的数量和尺寸分布,使用萃取复型的方法对析出物进行连续拍照采集,并结合eds分析,统计aln的尺寸和分布结果如表1所示。可以看出,三个实施例中析出物aln的平均尺寸都在50nm以下,可以很好地起到抑制剂的作用,而且数量也足够多。

81.表1实施例常化板中aln的数量和尺寸

82.实施例序号实施例1实施例2实施例3加热温度,℃124012461234常化温度,℃116011671148开始快冷温度,℃923~928894~898933~937aln平均尺寸,nm36.1734.1536.91aln面密度,个/mm25.527.835.56。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。