本发明涉及一种粘贴有缓冲材料的后备箱隔板,尤其涉及一种防止缓冲材料剥离的技术。

背景技术

例如,树脂制的后备箱隔板作为货物底板(汽车后备箱的盖板或行李板)、后部行李架等汽车内饰部件已被广泛知晓。其中,在通过将热塑性树脂成型而制造的中空成型体的表面上粘贴有纤维片材的带表皮中空成型体不只轻量且强度优异,还具有优异的外观或触感,因此广泛地作为这种后备箱隔板使用。

例如,专利文献1公开了,在后备箱隔板主体安装有条带的后备箱隔板,在该后备箱隔板中,能够利用所述条带进行开闭操作。并且,专利文献1记载的后备箱隔板以树脂制的中空成型体作为主体,在其表面粘贴有地毯等表皮材料。

现有技术文献

专利文献

专利文献1:日本专利特开2018-103903号公报

技术实现要素:

(发明要解决的问题)

然而,在所述后备箱隔板中,通常在面向使用者的表面(上表面)粘贴有表皮材料,但在与此相反侧的表面(背面)未粘贴有表皮材料。因此,在进行后备箱隔板的开闭操作时,未粘贴有表皮材料的树脂制的后备箱隔板主体会直接抵接于设置在车辆的后备箱的开口部周边部分,导致因为冲击使树脂制的后备箱隔板主体或车辆的开口部周边破损、或产生冲击声等问题。

本发明是鉴于这样的情况而完成的,目的在于提供一种后备箱隔板,在进行开闭操作时,能够可靠地得到缓冲作用,由此不会因为开闭而施加冲击。

(用于解决问题的技术方案)

为了实现上述目的,本申请的第1发明的后备箱隔板的特征在于,所述后备箱隔板具有树脂制的后备箱隔板主体且可进行开闭操作,所述后备箱隔板主体粘贴有胶带状的缓冲材料,于所述缓冲材料中的至少一者的端部,在后备箱隔板主体的缓冲材料粘贴面设置有凹部,所述缓冲材料的端部以进入所述凹部内的方式粘贴。

若树脂制的后备箱隔板主体与车辆开口部的周边部分直接抵接,会在开闭操作时施加冲击。在本发明的后备箱隔板中,在后备箱隔板主体的背面粘贴有胶带状的缓冲材料(例如无纺布),该无纺布起到缓冲材料的作用,在开闭后备箱隔板时减少冲击。

并且,对于粘贴有胶带状的无纺布的后备箱隔板,若不经意间在缓冲材料的端部有外力时间,则有可能从此处发生卷起而引起剥离,但在本发明的后备箱隔板的缓冲材料的端部,在后备箱隔板主体的缓冲材料粘贴面设置有凹部,以所述缓冲材料的端部进入所述凹部内的方式粘贴。因此,胶带状的缓冲材料的端面不会暴露,从而能够可靠地抑制缓冲材料的意外剥离。

本申请的第2发明涉及树脂面板、以及其制造方法。

已往,在树脂制的外皮材料的内部容纳由发泡树脂构成的芯材而具有一定强度的树脂面板被广泛知晓。例如,日本专利特开2005-297220号公报公報公开了,在纤维强化酚醛树脂面板状的外皮材料的内部,内置有由酚醛树脂发泡体构成的芯材的树脂面板。

然而,已往的树脂面板是具有芯材均匀配置的结构的树脂面板。于是,鉴于上述技术,本申请通过各种实施方式,提供一种具有多样的结构的树脂面板以及其制造方法。

根据本申请的第2发明,提供一种树脂面板,其包含第1区域、第2区域、第3区域,所述第1区域具备芯材、形成用于在内部容纳所述芯材的中空的第1表侧层以及第1背侧层,所述第2区域具备第2表侧层以及第2背侧层,且未容纳有所述芯材而具有规定的刚性,所述第3区域具备表面和背面,用于连接所述第1区域与所述第2区域,所述第1区域、所述第2区域以及所述第3区域通过树脂一体成型。

根据本申请的第2发明,提供一种树脂面板的制造方法,其中,所述树脂面板包含具备用于容纳芯材的中空的第1区域以及未容纳有芯材而具有规定的刚性的第2区域的树脂面板的制造方法,所述制造方法包含:在其至少一者包含与所述第1区域对应的第1腔体和与所述第2区域对应的第2腔体中的至少一者,以互相对置的方式配置且可在合模位置与开放位置之间进行相对移动的一对组合模具之间,配置2个熔融状态的树脂片的步骤;沿着形成有所述第1腔体和所述第2腔体的组合模具的至少一者,赋形所述熔融状态的树脂片中的至少一者的树脂片的步骤;通过使所述一对组合模具从所述开放位置相对移动至所述合模位置,将所赋形的所述至少一者的树脂片的周缘与另一者的树脂片的周缘互相进行一体化的步骤

(发明效果)

根据本申请的第1发明,可提供一种后备箱隔板,其能够在开闭操作时可靠地得到缓冲作用,由此随着开闭也不会施加冲击。

根据本申请的第2发明,可提供一种具有多样结构的树脂面板以及其制造方法。

应予说明,上述效果是为了说明而例示的,但不限于此。除上述效果之外,或者取代上述效果,也能够起到本申请中记载的任何效果或本领域技术人员能够想到的效果。

附图说明

图1是示意性地表示安装在车辆后备箱的后备箱隔板的主要部分立体图。

图2是示意性的表示从表面侧看后备箱隔板时的俯视图。

图3是表示后备箱隔板的开闭操作的图。

图4是示意性地表示从背面侧看安装在后备箱隔板主体的无纺布的端部附近时的主要部分立体图。

图5是示意性地表示安装在后备箱隔板主体的无纺布的端部附近的主要部分立体图。

图6是说明对后备箱隔板进行成型的工序的图,表示熔融树脂片垂下的状态的图。

图7是说明对后备箱隔板进行成型的工序的图,表示插入芯材的状态的图。

图8是说明因凹部的形成而引起的芯材的压缩的图,(A)表示压缩前的状态、(B)表示压缩后的状态。

图9是表示本申请的第2发明的各种实施方式所涉及的树脂面板101的使用的一个例子的图。

图10是表示本申请的第2发明的第1实施方式所涉及的树脂面板110的上表面的结构的整体图。

图11是表示本申请的第2发明的第1实施方式所涉及的树脂面板110的侧面结构的侧视图。

图12是示意性地表示本申请的第2发明的第1实施方式所涉及的树脂面板110的第3区域170付近的剖面的图。

图13是本申请的第2发明的第1实施方式所涉及的树脂面板110的第2区域140的端部的下表面侧的放大立体图。

图14a是示意性地表示本申请的第2发明的第1实施方式所涉及的树脂面板110的制造方法的图。

图14b是本申请的第2发明的第1实施方式所涉及的树脂面板110的制造方法的图。

图14c是本申请的第2发明的第1实施方式所涉及的树脂面板110的制造方法的图。

图14d是示意性地表示本申请的第2发明的第1实施方式所涉及的树脂面板110的制造方法的图。

图14e是示意性地表示本申请的第2发明的第1实施方式所涉及的树脂面板110的制造方法的图。

图14f是示意性地表示本申请的第2发明的第1实施方式所涉及的树脂面板110的制造方法的图。

具体实施方式

以下参照图示具体说明将本发明适用于车辆用后备箱隔板的实施方式。

(第1发明的实施方式)

如图1所示,本实施方式的后备箱隔板1作为设置在汽车10后备箱11的后备箱隔板使用。汽车10的后座12的后方设置有后备箱11,通过以覆盖后备箱11的开口部11a的方式安装后备箱隔板1,构成一段更高的地板面。

并且,本实施方式的后备箱隔板1在其一端边缘安装有带子13,安装在后备箱11的开口部11a的后备箱隔板1能够通过拉拽所述带子13容易地进行开闭操作。

如图2所示,后备箱隔板1是具有与后备箱11的开口部11a的形状对应形状的板状部件,通过拉拽带子13进行操作,如图3所示,进行开闭操作。即,后备箱隔板1以其一边为旋转中心进行开闭操作。从而,在本实施方式中,成为后备箱隔板1的旋转中心的旋转中心线(图3中的x-x线)与后备箱隔板1的一边1A大体一致。

如上所述,后备箱隔板1以覆盖后备箱11的开口部11a的方式安装,如图2所示,开口部11a的周边部分形成有接受部11b,该接受部11b沿着开口部11a降低后备箱隔板1的厚度。安装后备箱隔板1时,通过该接受部11b支撑后备箱隔板1的背面。

接着说明后备箱隔板1的结构。如图4及图5所示,后备箱隔板1由后备箱隔板主体2以及表皮材料3构成,所述后备箱隔板主体2由树脂制的板状中空成型体构成,所述表皮材料3粘贴在表面。并且,由板状中空成型体构成的后备箱隔板主体2内插入有芯材4。

后备箱隔板主体2例如由表面壁和背面壁构成,作为用于形成后备箱隔板主体2的树脂材料,可使用聚烯烃系树脂等。作为聚烯烃系树脂,可列举聚丙烯树脂或聚乙烯树脂等,优选使用具有不同熔体流动速率的长链支链的丙烯均聚物与具有直链结构的丙烯均聚物的混合物。

当然,不限于聚烯烃树脂,也可以使用任意树脂材料、例如丙烯酸系树脂、聚酰胺系树脂、聚萘二甲酸乙二醇酯(PEN)树脂等聚酯系树脂、聚碳酸酯系树脂、聚苯乙烯系树脂、丙烯腈丁二烯苯乙烯(ABS)树脂、丙烯腈苯乙烯(AS)树脂、聚偏二氯乙烯树脂、聚氯乙烯树脂、聚乙烯醇树脂、聚对苯二甲酸丁二醇酯(PBT)树脂以及将这些树脂的混合的树脂等。

并且,作为构成后备箱隔板主体2的热塑性塑料,也可以在所述聚烯烃系树脂例如混合SBS树脂(苯乙烯-丁二烯-苯乙烯共聚物)、SEBS树脂(苯乙烯-乙烯-丁二烯-苯乙烯共聚物)等,由此能够提高后备箱隔板1的抗冲击性。另外,后备箱隔板主体2也可以由发泡树脂成型。

可以在构成后备箱隔板主体2的中空成型体的中空部内埋入强化材料,也可以在表面壁或背面壁形成有强化肋。也可以为在中空部内形成从背面壁至表面壁的内部肋的强化结构。

关于粘贴在后备箱隔板主体2的表面的表皮材料3,例如可使用所谓起毛型的厚度较厚的表皮材料(例如簇绒地毯等)。簇绒地毯是通过将圈绒或剪绒纱线插入基布,并在地毯背面涂上粘合剂来固定绒线,使其不会松动的地毯。

或者,也可以使用棉、麻、羊毛、丝等天然纤维、粘胶人造丝、铜氨人造丝等再生纤维、醋酸纤维、人造丝等半合成纤维、尼龙、聚酯、丙烯酸、维尼纶、聚丙烯、聚氨酯等合成纤维、以及将这些的混合纤维加工而得到的针织品、编织品、无纺布等其他纤维片材。

芯材4是例如利用热塑性树脂形成的发泡体。构成芯材4的树脂材料没有限定,例如包含聚丙烯、聚乙烯等聚烯烃或聚酰胺、聚苯乙烯、聚氯乙烯等丙烯酸衍生物中任一个或者2种以上的混合物。用于芯材4的发泡体的发泡倍率没有特别限定,例如为1.5~60倍左右。

这里,所述表皮材料3仅粘贴在后备箱隔板主体2的一个面(上表面)。在图4中,由于以表面和背面相反地表示后备箱隔板1,因此呈现的是表皮材料3粘贴在下表面,但表皮材料3粘贴在后备箱隔板1的使用方式的上表面。由此,在将后备箱隔板1以覆盖后备箱11的开口部11a的方式安装时,一段更高的地板面会被表皮材料3覆盖,会给由后备箱隔板1构成的地板面施加减震作用,也给外观增加豪华感等。

其中,若是只在后备箱隔板主体2的表面(上表面)粘贴表皮材料3的结构,则会在后备箱隔板1的开闭操作时,暴露在后备箱隔板1的背面的树脂制的后备箱隔板主体2直接与形成于所述开口部11a的周边的接受部11b抵接。由于树脂制的后备箱隔板主体2较硬,不具有缓冲性,因此如果该后备箱隔板主体2直接触碰会施加冲击,产生冲击声音,在极端情况下会造成损坏等,有可能会引起不良。

于是,在本实施方式的后备箱隔板1中,于后备箱隔板1的背面,在后备箱隔板主体2粘贴胶带状的无纺布20,将其用作为缓冲材料。如图2所示,胶带状的无纺布20粘贴在与形成于后备箱11的开口部11a周围的接受部11b对置的位置,在本实施方式中,沿着与成为后备箱隔板1的旋转中心的旋转中心线(后备箱隔板1的边1A、图2中的x-x线)正交的2边粘贴。

胶带状的无纺布20是棉、麻、羊毛、丝等天然纤维、粘胶人造丝、铜铵人造丝等再生纤维、醋酸纤维、人造丝等半合成纤维、尼龙、聚酯、丙烯酸、维尼纶、聚丙烯、聚氨酯等合成纤维、以及将这些的混合纤维等加工得到的,由于是纤维的片材,因此具有良好的缓冲性。

所述胶带状的无纺布20利用粘合剂粘贴在后备箱隔板主体2上,但由于是胶带状,且是从后备箱隔板主体2突出的状态,因此容易受到外部压力的影响,有容易从其端部卷起而剥离的问题。若不经意间有外力施加在胶带状的无纺布20的端部,且外力大于粘合力或粘着力会导致剥离,则会使无纺布20剥离。特别是,当沿着与旋转中心线正交的2边粘贴胶带状的无纺布20时,不经意间有外力施加在旋转中心线侧的端部20a的可能性较高,因而导致出现被卷起而剥离的现象。

为了消除这样的问题,在本实施方式的后备箱隔板1中,如图4及图5所示,于所述后备箱隔板主体2,与无纺布20的旋转中心线侧的端部20a对应的位置设置凹部30,以无纺布20的端部20a进入该凹部30内的方式粘贴。在对后备箱隔板主体2进行成型时,通过适当地设计模具形状,从而可以容易地形成所述凹部30。

所述凹部30形成为其宽度略大于胶带状无纺布20,且以朝向无纺布20的端部20a深度逐渐变深的方式形成。因此,凹部30的底面30a为倾斜面。

并且,如图5所示,无纺布20的端部20a的所述凹部30的深度d与无纺布20的厚度t大致相同,使所述凹部30的内壁30b与无纺布20的端面对置,难以受到外部压力的影响,能够可靠地消除从无纺布20的端部20a突出而导致卷起的问题。

应予说明,在本实施方式中,凹部30只设置在与胶带状的无纺布20的旋转中心线侧的端部20a对应的位置,但也可以在与无纺布20的两个端部对应的位置设置凹部30。通过将凹部30设置在无纺布20的两个端部,从而能够可靠地防止无纺布20端部的卷起。另一方面,容易受到外部压力的影响的是旋转中心线侧的端部20a,通过只在该侧形成凹部30,从而能够可靠地防止在容易受到外部压力影响的位置的卷起,且由于无纺布20是突出的,因此另一个端部能够最大限度地得到缓冲效果。

所述凹部30的形成对提高凹部30周边的强度方面也有效。这是因为通过形成凹部30,插入到后备箱隔板主体2内的芯材4会被压缩,使作为发泡体的芯材4的发泡倍率下降其强度增加。以下,基于后备箱隔板1的成型方法来说明其原因。

图6、7分别是说明对本实施方式的后备箱隔板1的后备箱隔板主体2进行成型的工序的图。

参照图6,合模装置40具有从挤出装置(未图示)向竖直下方挤出的熔融树脂片P、沿着与P大致正交的方向在开位置与闭位置之间移动的一对组合模具41A,41B。一对组合模具41A,41B以使分别对应的形成面42A,42B对置的方式配置。形成面42A,42B是与后备箱隔板1的表面和背面对应的形状,在与背面对应的形成面42A形成有用于对所述凹部30进行成型的凸部46。

对于一对组合模具41A,41B,在分别对应的形成面42A,42B的上下端附近形成有夹断部44A,44B。该夹断部44A,44B分别围绕形成面42A,42B形成为环状,朝向对置的组合模具41B,41A突出。由此,对一对组合模具41A,41B进行合模时,分别的夹断部44A,44B的前端部抵接,在熔融树脂片P,P的周边形成分型线。

于形成面42A、42B的周围,一对组合模具41A,41B设置有能够从形成面42A,42B突出的滑动部45A,45B。滑动部45A,45B的设置是为了在从形成面42A,42B突出的状态下,使其端面与熔融树脂片P,P接触,由此在熔融树脂片P,P与一对组合模具41A,41B的形成面42A,42B之间形成封闭空间。

一对组合模具41A,41B内置有真空室(未图示)。真空室与真空泵和真空罐(均未图示)连接。在真空室与形成面42A,42B之间设置有用于真空抽吸的连通路(未图示)。

一对组合模具41A,41B通过模具驱动装置(未图示)驱动使其能够在开位置与闭位置之间移动。在开位置,在一对组合模具41A,41B之间,2个连续的熔融树脂片P,P互相能够隔着间隔配置。2个熔融树脂片P,P在成型之后成为后备箱隔板1的后备箱隔板主体2。在闭位置,一对组合模具41A,41B的夹断部44A,44B抵接。

对后备箱隔板1进行成型时,首先,如图6所示,从押出装置将熔融树脂片P,P向竖直下方挤出,供应到一对组合模具41A,41B的形成面42A,42B之间。在该时间点,一对组合模具41A,41B处于开位置。

接着,使在形成面42A,42B周围的滑动部45A,45B突出,使其端面与熔融树脂片P,P接触。由此,在熔融树脂片P,P与一对组合模具41A,41B的形成面42A,42B之间形成封闭空间。另外,通过设置在真空室与形成面42A,42B之间的连通路,抽吸封闭空间内的空气。通过该抽吸,2个熔融树脂片P,P分别被按压于一对组合模具41A,41B的形成面42A,42B,如图7所示,赋形(形成)为沿着形成面42A,42B的形状,即后备箱隔板主体2的大致的外形。

应予说明,此时,于一者的组合模具41B侧,在熔融树脂片P与组合模具41B的形成面42B之间插入表皮材料3,粘贴在后备箱隔板主体2的另一者的面(表面)。

接着,利用机械手(未图示)在一对组合模具41A,41B之间对芯材4进行定位,如图7所示,从侧方以按压的方式将其插入一者的组合模具(图7中为组合模具41B)。由此,芯材4熔接于一者的熔融树脂片P,在按压于形成面42A,42B的一对熔融树脂片P之间配置有芯材4。

之后,使一对组合模具41A,41B从开位置移动到闭位置,进行合模。由此,熔接在一者的熔融树脂片P(图中右侧)的芯材4也会熔接于另一者的熔融树脂片P(图中左侧)。另外,于一对组合模具41A,41B的夹断部44A,44B,一对熔融树脂片P,P的周边被熔接,形成分型线PL。

最后,使一对组合模具41A,41B再次移动到开位置,使所成型的后备箱隔板1从形成面42A,42B离开,利用刀具切断并去除围绕分型线PL形成的毛边。从而完成后备箱隔板1。应予说明,在所述的后备箱隔板1的成型方法中,说明了通过抽吸将熔融树脂片P按压于一对组合模具41A,41B的形成面42A,42B的情况,但不限于此。也可以通过向熔融树脂片P喷吹空气等流体,从而使熔融树脂片P按压于一对组合模具41A,41B的形成面42A,42B(吹塑成型)。

在通过以上的成型方法成型的后备箱隔板1中,设置有用于将凹部30成型于组合模具41A的形成面42A的凸部46,在成型时,会通过该凸部46(由该凸部46成型的熔融树脂片P)压缩芯材4。图8(A)是成型前的状态、图8(B)是成型后的状态。如图8(B)所示,在成型之后,芯材4通过凸部46(由该凸部46成型的熔融树脂片P)被压缩。因此,在该部分,作为发泡体的芯材4的发泡倍率下降,作为结果能提高芯材4的强度,提高凹部30周边的强度。并且,通过提高凹部30周边的强度,使无纺布20容易粘贴于凹部30,在粘贴之后变得难以剥离。

如上所述,在本实施方式的后备箱隔板1中,由于在后备箱隔板主体2的背面粘贴有胶带状的无纺布20,因此该无纺布20起到缓冲材料的作用,能够减少开闭后备箱隔板1时的冲击。并且,于各无纺布20的端部20a,在后备箱隔板主体2的无纺布20的粘贴面设置有凹部30,无纺布20的端部20a以进入所述凹部30内的方式粘贴,因此能够可靠地防止因胶带状无纺布20的卷起导致的剥离。并且,凹部30的形成对后备箱隔板1的强度提高也有效。

(第2发明的实施方式)

<第2发明所涉及的树脂面板>

本发明涉及一种树脂面板。作为其的一个例子,是至少包含在内部容纳有芯材的第1区域、未容纳有芯材而具有规定刚性的第2区域、连接该第1区域与第2区域的第3区域的树脂面板。

图9是表示本发明的各种实施方式所涉及的树脂面板101的一个使用例的图。具体而言,图9表示一种树脂面板101,其由在内部容纳有芯材的第1区域102、未在内部容纳有芯材的第2区域104、连接第1区域102与第2区域104的第3区域107构成。

作为一个例子,树脂面板101作为车辆用的后备箱隔板使用。根据图9,树脂面板101配置为,覆盖配置在车辆108后部的后备箱。此时,例如,在覆盖形成于后备箱的容纳空间103的位置,在内部配置容纳有芯材的第1区域102。在第1区域102,由于在内部容纳有芯材,因此能够在重力方向上容易地支撑负载。并且,在容纳空间103以外的区域的位置、即在覆盖形成有后备箱的地板面的区域的位置,配置有第2区域104。由于第2区域104不包含芯材而具有规定的刚性,因此能够起到作为更薄的装饰面板的作用。并且,通过使第3区域107作为铰链,从而能够使第1区域102作为能够向上展开的盖子。

应予说明,图9表示将树脂面板101作为车辆的后备箱隔板使用的例子,但树脂面板的用途不限于此。例如,树脂面板101可用于客车、卡车、火车、飞机和船舶等运输机、房屋、楼房、其他建筑物等建筑、个人玩具、店铺用游乐机、体育用品、休闲用品等大规模生产的产品的内装材料、外装材料、强化材料、装潢材料、装饰材料、隔热材料等各种用途。

<第2发明的第1实施方式>

[树脂面板110的结构]

1.树脂面板110结构的概要

图10是表示本发明的第1实施方式所涉及的树脂面板110的上表面的结构的整体图。并且,图11是表示本申请的第1实施方式所涉及的树脂面板110的侧面结构的侧视图。如图10和图11所示,树脂面板110包含第1区域120、第2区域140、连接第1区域120与第2区域140的第3区域170、以覆盖这些各区域的方式层叠的表皮材料180。第1区域120在形成于其内部的容纳空间123的大致整个区域容纳有芯材122。并且,第2区域140在整个区域具有规定形状的强化结构(凹部142),而不是在其内部容纳有芯材。第3区域170的一端与第1区域120连接,而另一端与第2区域140连接,由此连接第1区域120与第2区域140。在本实施方式中,第3区域170相比于其他区域形成地更薄,在该区域能够使树脂面板110弯折。

在本实施方式中,第1区域120、第2区域140以及第3区域170通过树脂一体成型。即,例如利用熔融的树脂材料,通过注射成型等方法,具有第1区域120、第2区域140以及第3区域170连续形成的状态。作为用于使各区域一体成型的树脂,可使用聚烯烃等热塑性树脂。热塑性树脂可将低密度聚乙烯、直链状低密度聚乙烯、高密度聚乙烯、聚丙烯、乙烯-丙烯共聚物、乙酸乙烯酯共聚物、聚氯乙烯、ABS、聚酰胺、聚苯乙烯、聚酯、聚碳酸酯、改性聚苯醚等单独使用或者将两种以上混合使用。另外,除了这些主成分之外,还可以适当地加入剥离纤维、碳纤维、碳酸钙、滑石、云母、稳定剂、着色剂、抗静电剂、阻燃剂等添加剂。

2.第1区域20的结构

图12是示意性地表示本申请的第1实施方式所涉及的树脂面板110的第3区域170付近的剖面的图。具体而言,图12是示意性地表示被图11中的虚线A包围的部分的剖面结构。如图12所示,第1区域120配置为第1表侧层121a与第1背侧层121b互相对置。第1表侧层121a和第1背侧层121b均由树脂构成,各周缘部熔接而一体形成。另外,通过各周缘部熔接,从而在第1表侧层121a与第1背侧层121b之间形成容纳空间123。在该容纳空间123容纳有芯材122,使第1区域具有刚性。

这里,作为一个例子,按照以下方式形成:第1区域120的连接第1表侧层121a的外表面与第1背侧层121b的外表面的厚度t1大于第2区域140的连接第2表侧层141a的外表面与第2背侧层141b的外表面的厚度t2、以及连接第3区域170的表面171a与背面171b的厚度t3。具体而言,厚度t1相对于厚度t2为1.1倍~5倍的厚度,优选为1.2倍~3倍的厚度,更优选为1.3倍~2倍的厚度。应予说明,作为图9的后备箱隔板使用时,厚度t1可以为上述厚度,但也可以根据树脂面板的用途、赋予的刚性的程度、树脂原材料、芯材122的原材料等进行适当调整。

芯材122主要使用发泡体。在本实施方式中,作为芯材122,使用以包含上表面、与上表面对置的下表面、连接上表面与下表面的侧面的方式成型的发泡体,该发泡体均匀地容纳于由第1表侧层121a和第1背侧层121b形成的容纳空间123的整个区域。应予说明,虽未图示,为了赋予对来自厚度方向或重力方向的荷载的更大的支撑性,作为芯材122,也可以使用沿着厚度方向或重力方向设有凹陷(凹部)的芯材或者具有孔的蜂窝结构的芯材等加工为期望形状的芯材。并且,除了芯材122,也可以将各种强化材料或强化结构体配置于容纳空间123。

应予说明,作为用于芯材122的材料,可将乙烯、丙烯、异戊二烯、戊烯、甲基戊烯等的均聚物或作为共聚物的聚烯烃、聚酰胺、聚苯乙烯、聚氯乙烯、聚丙烯腈、丙烯酸衍生物、聚碳酸酯、乙酸乙烯酯共聚物、离聚物、乙烯-丙烯共聚物、丙烯腈-苯乙烯共聚物、ABS、聚苯醚、聚缩醛、热塑性聚酰亚胺等热塑性树脂、酚醛树脂、三聚氰胺树脂、环氧树脂、聚氨酯、热固性聚酰亚胺等の热固性树脂等单独使用或者将两种以上混合使用。并且,除了这些树脂材料,芯材122中还可以适当加入剥离纤维、碳纤维、碳酸钙、滑石、云母、稳定剂、着色剂、抗静电剂、阻燃剂等添加剂。另外,芯材122由所述树脂材料等形成,但也可以添加发泡剂,作为发泡体进行成型。

3.第2区域140的结构

如图12所示,第2区域140配置为第2表侧层141a与第2背侧层141b互相对置。第2表侧层141a和第2背侧层141b均由树脂构成,通过至少熔接各周缘使其一体形成。这里,第2背侧层141b以规定间隔具有多个开口143。另外,各开口143设置有从各开口143朝向第2表侧层141a形成的凹部142。各凹部142包含自第2背侧层141b的开口143隔开规定距离形成的顶部142b、连接开口143与顶部142b的壁部142a。因此,通过具有该壁部142a的凹部142,能够对来自连接第2表侧层141a与第2背侧层141b的厚度方向的荷载赋予规定的刚性。

在本实施方式中,开口143以及顶部142b形成为大致圆形,形成为开口143的面积大于顶部142b的面积。因此,连接开口143与顶部142b的壁部142a为倾斜面,凹部142的剖面为倒置的研钵形状。这里,以壁部142a的倾斜角θ1(在这里指顶部142b与壁部142a构成的角度)为90度~135度,优选为90度~125度、更优选为90度~110度的方式形成。然而,不限于该形状,也可以形成为顶部142b的面积大于开口143,凹部142的剖面为研钵状。并且,还可以形成为,开口143与顶部142b的面积大致相同,凹部142的剖面为长方形。

除了第2表侧层141a和第2背侧层141b的周缘,凹部142的顶部142b也熔接于第2表侧层141a。因此,形成为顶部142b被熔接的区域的厚度大于第2表侧层141a的其他区域的厚度。并且,第2区域140具有由第2表侧层141a的排除顶部142b被熔接的区域的区域、第2背侧层141b、壁部142a形成的中空144。在本实施方式中,如上所述,形成有具有第2区域140、壁部142a的凹部142。因此,中空144未容纳有芯材等内置物,但能够给第2区域140赋予规定的刚性以对抗来自连接第2表侧层141a与第2背侧层141b的厚度方向的荷载。

并且,第2区域140的连接第2表侧层141a的外表面与第2背侧层141b的外表面的厚度t2形成为,小于第1区域120的连接第1表侧层121a的外表面与第1背侧层121b的外表面的厚度t1,大于连接第3区域170的表面171a与背面171b的厚度t3。具体而言,厚度t2形成为,厚度t1相对于厚度t2为1.1倍~5倍的厚度,优选为1.2倍至3倍的厚度,更优选为1.3倍至2倍的厚度。应予说明,在作为图9的后备箱隔板使用时,厚度t2可形成为上述厚度,当然也可以根据树脂面板的用途、赋予的刚性的程度、树脂原材料等进行适当调整。

这里,图13是本申请的第1实施方式所涉及的树脂面板110的第2区域140的端部的下表面侧的放大立体图。具体而言,图13是从下侧看以图11的虚线B包围的部分时的放大立体图。如图13所示,各开口143与其相邻的其他开口143以规定的间隔(s1以及s2)形成于第2区域140的第2背侧层141b的大致整个区域。另外,从各开口143朝向第2表侧层141a形成有凹部142。在本实施方式中,各开口143以及各凹部142的顶部142b的形状形成为圆形。然而,不限于该形状,也可以形成为六角形或八角形等多角形状。并且,无须使开口143与顶部142b的形状对应,也可以使开口143和顶部142b分别具有不同的形状。

并且,在本实施方式中,多个凹部142在左右方向上相隔s1,在纵深方向上相隔s2,分别等间隔地配置。然而,例如朝向树脂面板的第2区域140的中心部使多个凹部142的间隔更小,或者与其相反地朝向外缘部使多个凹部142的间隔更小等,其配置可以根据期望适当调整。

4.第3区域170的结构

如图12所示,第3区域170由具有表面171a和背面171b的树脂形成。第3区域170的一端连接于第1区域120的熔接有第1表侧层121a和第1背侧层121b的周缘部付近。并且,第3区域170的另一端连接于第2区域140的熔接有第2表侧层141a和第2背侧层141b的周缘部付近。因此,第3区域170在其一端以及另一端连接第1区域120与第2区域140。

此时,第1区域120的第1背侧层121b以规定的倾斜朝向第3区域170的背面171b连接。并且,第2区域140的第2背侧层141b以规定的倾斜朝向第3区域170的背面171b连接。第1区域120的第1背侧层121b与第3区域170的背面171b构成的角度θ2、以及第2区域140的第2背侧层141b与第3区域170的背面171b构成的角度θ3分别为90度~160度,优选为90度~135度,更优选为90度~120度。

这里,第3区域170也可以起到用于能够将第1区域120和第2区域140互相弯折的铰链的作用。此时,形成为第3区域170的连接表面171a与背面171b的厚度t3小于第1区域120的连接第1表侧层121a的外表面与第1背侧层121b的外表面的厚度t1、以及第2区域140的连接第2表侧层141a的外表面与第2背侧层141b的外表面的厚度t2中的任一个。并且,形成为厚度t3小于第1区域120的第1表侧层121a的厚度、以及第2区域140的第2表侧层141a的厚度。由此,使第3区域170起到铰链的作用,能够使第1区域120与第2区域140互相弯折。

应予说明,形成为第3区域170的厚度t3相对于第1区域120的第1表侧层121a的厚度t4为0.9倍以下,优选为0.5倍以下,更优选为0.2倍以下。应予说明,该厚度t3可根据树脂原材料、表皮材料的有无以及其材料、可弯折程度等进行适当地调整。

5.表皮材料180的结构

表皮材料180以覆盖第1区域120、第2区域140以及第3区域170的方式层叠于各区域,是形成于树脂面板110的最外表面的部件。一般而言,该表皮材料180以提高外观性或装饰性,或者对树脂面板110赋予期望的表面特性(防火性等)、保护与树脂面板110接触的物品等目的而使用。因此,表皮材料180无须以遍及树脂面板110的整个表面的方式形成,可以以只覆盖一部分的方式形成。并且,不是必须设置表皮材料180。另外,树脂面板110可以在表皮材料180与各区域之间包含其他层,以赋予期望的特性。

作为表皮材料180,可使用纤维表皮材料、片状表皮材料、薄膜状表皮材料的期望形状的表皮材料。并且,其材料也可以从聚酯、聚丙烯、聚酰胺、聚氨酯、丙烯酸、维纶等合成纤维、醋酸纤维、人造丝等半合成纤维、粘胶人造丝、铜铵人造丝等再生纤维、棉、麻、羊毛、丝等天然纤维、或者这些的复合纤维中适当选择。另外,其形式也可以采用无纺布、针织品、编织品、这些起毛的布料等形式。

[树脂面板110的制造方法]

1.制造方法的概要

在本实施方式中,如上所述,树脂面板110中,在内部容纳有芯材122的第1区域120、未容纳有芯材而具有规定刚性的第2区域140、以及连接第1区域120与第2区域140的第3区域170通过树脂具有一体形成的形状。作为一个例子,该树脂面板110通过包含以下步骤的方法制造:

[工序1]在其至少一者包含与所述第1区域对应的第1腔体和与所述第2区域对应的第2腔体,以互相对置的方式配置且可在合模位置与开放位置之间进行相对移动的一对组合模具之间,配置2个熔融状态的树脂片的步骤;

[工序2]沿着形成有所述第1腔体和所述第2腔体的组合模具的至少一者,赋形所述熔融状态的树脂片中的至少一者的树脂片的步骤;

[工序3]通过使所述一对组合模具从所述开放位置相对移动至所述合模位置,将所赋形的所述至少一者的树脂片的周缘与另一者的树脂片的周缘互相进行一体化的步骤

应予说明,工序2可包含在第1腔体以及第2腔体与至少一者的树脂片之间形成封闭空间,从该封闭空间抽吸的步骤。并且,在工序3之后,可包含进一步对第2区域140吹入空气的步骤。

2.成型机200的结构

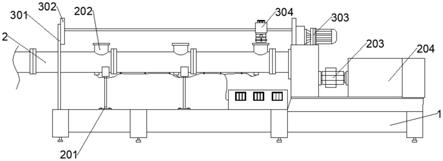

图14a是示意性地表示本申请的第1实施方式所涉及的树脂面板110的制造方法的图。具体而言,表示在工序1中在第1模具210与第2模具220之间配置2个熔融状态的树脂片P1以及P2的状态的图,所述第1模具210包含与第1区域120对应的第1腔体301以及与第2区域140对应的第2腔体501的第1模具210,所述第2模具220配置为与第1模具210对置,且在合模位置与开放位置之间可相对移动。

如图14a所示,成型机200具有挤出机113,所述挤出机113具有用于投入作为树脂面板110的原材料的树脂的圆筒、用于将投入的原材料加热熔融的加热器、用于将熔融的树脂进行混炼的螺杆、用于使混炼的熔融状态的树脂以第1模具210以及第2模具220的方向挤出的圆筒等。

并且,成型机200具有一对组合模具,所述一对组合模具是能够在合模位置与开放位置之间互相进行相对移动的第1模具210和第2模具220。第1模具210具有第1腔体301、第2腔体501、突出部802,所述第1腔体301被立壁302a和突出部802包围以赋形树脂面板110的第1区域120的第1背侧层121b,所述第2腔体501被立壁502a和突出部802包围以赋形树脂面板110的第2区域140的第2背侧层141b,所述突出部802以在第1腔体301与第2腔体501之间划分两个腔体的方式形成。这里,为了形成树脂面板110的第1区域120的中空的容纳空间123,第1腔体301在其内部没有形成凸起状的结构。另一方面,第2腔体501在与第2区域140的多个凹部142对应的位置具有多个凸部503。

第2模具220具有第3腔体901,所述第3腔体901被立壁302b和立壁502b包围,以赋形被树脂面板110的第1区域120的第1表侧层121a、第2区域140的第2表侧层141a以及第3区域170的表面171a。

这里,树脂面板110的第1区域120的连接第1表侧层121a的外表面与第1背侧层121b外表面的厚度t1大于第2区域140的连接第2表侧层141a的外表面与第2背侧层141b的外表面的厚度t2(图12)。因此,与第1区域120对应的第1腔体301的深度大于与第2区域140对应的第2腔体501的深度。

3.关于工序1

在工序1中,图14a所示,夹着从挤出机113垂下的熔融状态的树脂片P1以及树脂片P2,在对置的位置配置第1模具210和第2模具220。此时,可根据成型后的树脂面板的厚度适当调整垂下的熔融状态的树脂的量。并且,在通过表皮材料180覆盖各区域时,在第2模具220侧的树脂片P2与第2模具220之间配置表皮材料180。

作为树脂片P1以及树脂片P2的原材料,使用聚烯烃等热塑性树脂。作为热塑性树脂,可将低密度聚乙烯、直链状低密度聚乙烯、高密度聚乙烯、聚丙烯、乙烯-丙烯共聚物、乙酸乙烯酯共聚物、聚氯乙烯、ABS、聚酰胺、聚苯乙烯、聚酯、聚碳酸酯、改性聚苯醚等单独使用或者将两种以上混合使用。另外,除了这些主成分,还可以适当添加剥离纤维、碳纤维、碳酸钙、滑石、云母、稳定剂、着色剂、抗静电剂、阻燃剂等添加剂。

4.关于工序2

图14b以及图14c是示意性地表示本申请的第1实施方式所涉及的树脂面板110的制造方法。具体而言,图14b是表示,在工序2中,在形成有第1腔体301和第2腔体501的第1模具210与树脂片P1之间,以及在形成有第3腔体901的第2模具220与树脂片P2之间分别形成封闭空间的状态的图。并且,图14c表示,在工序2中,分别沿着形成有第1腔体301和第2腔体501的第1模具210、以及形成有第3腔体901的第2模具220,赋形熔融状态的树脂片P1以及树脂片P2的状态的图。

在工序2中,首先,如图14b所示,使第1模具210移动,以使立壁302a和立壁502a与树脂片P1接触。此时,例如利用夹子状的部件,将树脂片P1的下端按压于第1模具210的立壁502a侧,通过立壁302a、第1腔体301、突出部802、第2腔体501、立壁502a以及树脂片P1形成封闭空间710。并且,同样地,使第2模具220移动,以使立壁302b和立壁502b与树脂片P2接触,通过立壁302b、第3腔体901、立壁502b以及树脂片P2形成封闭空间902。应予说明,在本实施方式中,由于使用表皮材料180,因此将表皮材料180介于树脂片P2与第2模具220之间来形成封闭空间902。

这里,如图14b所示,第1模具210还具备用于从所形成的封闭空间710减压抽吸内部空气的真空抽吸室700、多个抽吸孔701a以及多个抽吸孔701b。并且,虽未图示,但第2模具220也同样地具有真空抽吸室和多个抽吸孔。

接着,如图14c所示,从第1模具210的抽吸孔701a以及抽吸孔701b将填充在所形成的封闭空间710的空气进行减压抽吸,赋形为沿着第1腔体301、突出部802、以及第2腔体501的形状。具体而言,形成树脂面板110的第1区域120的容纳空间123的第1背侧层121b沿着第1腔体301形成。并且,形成树脂面板110的第2区域140的第2背侧层141b沿着第2腔体501形成。应予说明,此时,第2腔体501具有多个凸部503。通过沿着这些多个凸部503赋形,从而在与各凸部503对应的位置,形成由壁部142a和顶部142b构成的凹部142。

并且,同样地,从第2模具220的抽吸孔将填充在所形成的封闭空间902的空气进行减压抽吸,赋形为沿着第3腔体901的形状。此时,表皮材料180通过树脂片P2被按压于第2模具220,一体形成于树脂片P2。具体而言,使表皮材料180熔接于树脂片P2,或者使树脂片P2的树脂浸入表皮材料180,从而使表皮材料180和树脂片P2互相一体化。

5.关于工序3

图14d~图14f是示意性地表示本申请的第1实施方式所涉及的树脂面板110的制造方法。具体而言,图14d是表示,在工序3中,互相处于开放位置的第1模具210与第2模具220之间配置芯材122的状态的图。图14e表示,在工序3中,使一对第1模具210以及第2模具220从开放位置相对移动到合模位置,从而将被赋形的树脂片P1的周缘和树脂片P2的周缘互相一体化的状态。图14f是表示,在工序3中,通过将由在合模位置的第1模具210和第2模具220成型的成型体取出,去除被熔接的周缘部的毛刺,从而得到树脂面板110的状态的图。

在工序3中,首先,如图14d所示,在互相处于开放位置的第1模具210与第2模具220之间,通过保持具(未图示)配置芯材122。另外,通过保持具,使芯材122沿着第2模具220的方向移动,并使其熔接于树脂片P2。由于芯材122配置在形成于树脂面板110的第1区域120的容纳空间123,因此溶解于与容纳空间123对应的位置。

应予说明,虽然使芯材122沿第2模具220侧移动而熔接于树脂片P2,但也可以使其沿第1模具210侧移动而熔接于树脂片P1。并且,优选,通过熔融状态的树脂片P2的热量使芯材122的表面被熔融,从而使芯材122与树脂片P2熔接。因此,作为芯材122的原材料,更优选选择可通过树脂片P2的热量熔融的材料。

接着,如图14e所示,使处于开放位置的第1模具210以及第2模具220相对移动至合模位置,将第1模具210以及第2模具220合模。具体而言,将第1模具210以及第2模具220移动,直到立壁302a与立壁302b、立壁502a与立壁502b互相抵接。此时,由于立壁302a与立壁302b、立壁502a与立壁502b互相抵接,因此树脂片P1以及树脂片P2的周缘彼此互相熔接固定而被一体化。一体化之后,虽未图示,但在树脂片P1以及树脂片P2一体化而形成的成型体的内部、尤其是在形成有树脂面板110的第2区域140的区域吹入空气,通过该吹压赋形。由此,能够在通过多个凸部503具有复杂形状的第2腔体501,更准确地沿着形状赋形树脂。优选在层叠有芯材122的第1区域102,不进行通过刺穿排气用的针的吹入空气,只在不具有芯材122而形成有中空144的第2区域104吹入空气。由于第1区域102是层叠体,因此有可能引起容纳在容纳空间103的芯材122的收缩或与表皮材料180的熔接不良,但由于第2区域104是中空的,因此提高向各模具的转印性,且还提高冷却效率。应予说明,在不进行空气吹入时,由于树脂片的冷却效率下降,需要增加冷却时间。

这里,划分第1腔体301与第2腔体501的突出部802的高度形成为,低于立壁302a以及立壁502a的高度,且高于凸部503的高度。因此,将第1模具210与第2模具220合模时,与第3区域170对应部分的厚度(图12的t3)小于因为突出部802树脂被压缩而形成第1区域120或第2区域140的树脂的厚度(图12的t4),但不会完全分断。由此,与突出部802对应形成的第3区域170能够起到铰链的作用。

并且,如上所述,如图14所示,凸部503的高度低于立壁302a以及立壁502a的高度,且低于突出部802的高度。因此,合模时,第2区域140的与顶部142b对应部分的厚度(图12的t5)大于1个树脂片的厚度(图12的t4),其厚度差相当于凸部503的高度形成地较低的程度。

接着,如图14f所示,将第1模具210以及第2模具220开模,取出形成的成型体。接着,通过去除形成于熔接固定的树脂片P1以及树脂片P2的周缘的外侧的毛刺,从而得到期望的树脂面板110。如图10~图13中说明的那样,在树脂面板110中,在内部容纳有芯材122的第1区域120、未容纳有芯材而具有规定刚性的第2区域140、以及连接第1区域120与第2区域140的第3区域170具有通过树脂一体成型的形状。

以上,通过图14a~图14f所示的制造方法,能够一体地制造将各区域被一体化的树脂面板。应予说明,在本实施方式中,举出各工序的具体例进行了说明,但也可以包含该工序以外的工序。并且,根据情况,也可以省略几个工序。并且,所述制造方法是各区域一体成型的树脂面板110的制造方法的一个例子。因此,只要树脂面板110具有图10~图13中说明的结构,则可通过任何制造方法制造。

以上,在本实施方式中,树脂面板110具有第1区域120、第2区域140以及第3区域170一体成型的形状。因此,能够将具有多个不同特性的区域(具有芯材122的第1区域120和不具有芯材的第2区域140)通过一次性的成型一体形成。并且,通过在第2区域形成凹部142,能够对厚度方向的荷载赋予规定的刚性。另外,通过形成为第3区域170的厚度小于其他区域的树脂的,从而能够起到将第1区域120以及第2区域140互相弯折的铰链的作用。

并且,在本实施方式中的树脂面板110的制造方法中,利用包含与树脂面板110的第1区域120に对应的第1腔体301、与第2区域140对应的第2腔体501、划分这些的突出部802的模具。因此,能够将第1区域120、第2区域140、以及第3区域170一体成型。

<第2发明的其他实施方式>

在第1实施方式中,说明了通过第3区域170连接两个区域(第1区域120以及第2区域140)的情况。然而,不限于此,也可以按照第1区域120、第3区域170、第2区域140、第3区域170、第1区域120、第3区域170、第2区域140的顺序形成等,作为将区域组合为多阶段的树脂面板。

并且,在第1实施方式中,说明了层叠有各区域和表皮材料180的树脂面板110。然而,不限于此,也可以为不包含表皮材料180的树脂面板,或者还层叠有其他功能材料的树脂面板。

并且,在第1实施方式中,说明了大致平板状的树脂面板110。然而,不限于此,也可以形成具有期望的立体形状的树脂面板。

并且,在第1实施方式中,说明了具有在内部容纳有芯材122的第1区域120的树脂面板110。然而,除了芯材122,也可以使第1区域120包含用于赋予刚性的其他结构体(例如凹部)等结构,或者可以只由所述结构体形成来取代芯材122。

并且,在第1实施方式中,说明了在树脂面板110的制造方法(图14a~图14f)中,将第1区域102形成于挤出机113侧,将第2区域104形成于第1区域102的下部的情况。然而,不限于此,也可以将第2区域104形成于挤出机113侧,将第1区域102形成于第2区域107的下部。

应予说明,也可以将各实施方式中说明的各要素适当组合,或者取代这些构成一个系统。

以上说明了适用本发明的实施方式,但是本发明不限于所述实施方式,在不脱离本发明要旨的范围内,可进行各种改变。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。