1.本发明涉及冶金金属加工技术领域,尤其是一种高强度轴承钢丝的生产工艺。

背景技术:

2.在某些特殊领域,例如轴承钢滚针用钢丝、滚子链条销轴等,需要使用高强度、较高硬度、显微组织适当的轴承钢丝作为原材料进一步加工为最终产品,目前常规供货的轴承钢丝要么强度/硬度不足,要么显微组织不满足要求,或者钢丝很容易产生横向裂纹甚至断裂,三者不能兼顾,不能满足顾客生产的要求。

3.一般轴承钢丝的交货状态抗拉强度为590~850mpa,显微组织为2~4级,顾客的要求显微组织为2~3级,抗拉强度要1100mpa以上。若直接增加拉拔量拉拔,抗拉强度可勉强达到1000mpa左右,但钢丝表面易形成横向裂纹甚至断裂。另外一种方法是改变显微组织的形态,但会造成强度过大易损坏刀具,并且需要在后续加工中增加热处理工序,大大增加了成本。

技术实现要素:

4.本发明的目的是:克服现有技术中的轴承钢丝不能同时满足强度高、合适的显微组织及裂纹问题之间的矛盾,提供一种高强度轴承钢丝的生产工艺,采用该生产工艺生产的轴承钢丝可以同时满足强度、显微组织的要求,且可以基本消除钢丝表面横向裂纹缺陷和断裂现象,从而显著提高轴承钢丝的质量。

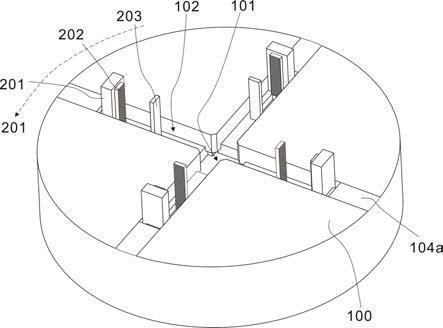

5.为解决上述技术问题,本发明采用的技术方案如下:一种高强度轴承钢丝的生产工艺,所述生产工艺的工艺流程如下:热轧原料选取

‑

酸洗

‑

球化退火

‑

表面涂层

‑

连续拉拔

‑

包装;所述连续拉拔在组合连拉机上进行,具体包括以下步骤:1)规圆:拉拔减面率为25~35%,2)降温:拉拔减面率为10~15%;3)一次减径:拉拔减面率为30~40%;4)降温:拉拔减面率为10~15%;5)二次减径:拉拔减面率为20~30%;6)定径:拉拔减面率为10~25%;连续拉拔过程中采用的拉拔润滑剂为干式拉丝粉,拉拔速度为2~3m/s。

6.进一步的,所述热轧原料选用索氏体组织均匀,晶粒度8级或以上,全脱碳层小于0.05mm,硬度40hrc以下的原料。

7.进一步的,所述酸洗具体包括以下步骤:1)将热轧原料浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理30~60min,除去表面的氧化物质;2)然后高压水冲洗掉附着在材料表面的酸液,所述高压为0.75~1.2mpa;用0.5~

2wt%的naoh溶液中和30~60s;3)最后在100~150℃的条件下烘干。

8.进一步的,所述球化退火具体工艺为:使用罩式退火炉,充入纯氮气进行保护,加热至770

±

10℃,保温4~6h,然后控制冷却至300℃以下出炉。

9.进一步的,所述表面涂层具体工艺为:1)将钢丝浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理10~20min;高压水冲洗掉表面残留的酸液,所述高压为0.75~1.2mpa;2)在温度为75~85℃的磷化液中浸泡15~30min;3)用0.5~2wt%的naoh溶液中和30~60s;4)在温度为75~85℃的皂化液浸泡1~3min;5)最后在100~150℃的条件下烘干。

10.进一步的,所述磷化液的百分含量组成为:磷酸锌盐60~70wt%,无机酸5~15wt%,水余量。

11.进一步的,所述皂化液的百分含量组成为:硬脂酸盐45~60wt%,无机酸15~20wt%,活性剂5~10wt%。

12.采用本发明的技术方案的有益效果是:1、本生产工艺生产出来的产品可以达到如下指标:抗拉强度:1100~1300mpa;显微组织:球化等级2~3级;钢丝表面基本消除横向裂纹缺陷和断裂现象,质量有很大地提高。

13.2、本工艺比常规相同拉拔量的工艺节省至少1次退火、1次拉拔、1次表面涂层处理,制造成本节省30%以上。

14.3、本工艺比常规工艺大约节省50%的废弃物排放。

附图说明

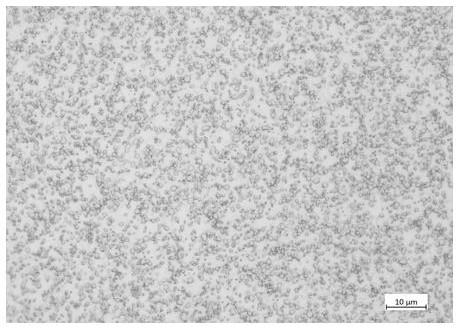

15.图1为球化组织等级为2级的金相图。

16.图2为球化组织等级为2.5级的金相图。

17.图3为球化组织等级为3级的金相图。

具体实施方式

18.下面结合具体实施方式对本发明中的高强度轴承钢丝的生产工艺作进一步说明。

19.本发明中涉及的原料为若无注明,均可以通过普通市售渠道购买。

20.干式拉丝粉:特润丝(天津)化学有限公司。

21.液态防锈油:常州力仑的xf

‑

450型脱水防锈油。

22.一种高强度轴承钢丝的生产工艺,所述生产工艺的工艺流程如下:热轧原料选取

‑

酸洗

‑

球化退火

‑

表面涂层

‑

连续拉拔

‑

包装;所述连续拉拔在组合连拉机上进行,具体包括以下步骤:1)规圆:拉拔减面率为25~35%,2)降温:拉拔减面率为10~15%;

3)一次减径:拉拔减面率为30~40%;4)降温:拉拔减面率为10~15%;5)二次减径:拉拔减面率为20~30%;6)定径:该道次的拉拔减面率为10~25%;连续拉拔过程中采用的拉拔润滑剂为干式拉丝粉,拉拔速度为2~3m/s。

23.本发明中的连续拉拔共采用6次拉拔工艺,6次拉拔的减面率均不相同,第一次拉拔是为了规圆,减面率适当小一点,防止产生缺陷;第二次拉拔是为了降温,本发明中的降温采用水冷,由于连续拉拔过程中会产生较多的热量,在实际拉拔过程中难以及时散热,所以采用较轻的拉拔,可以有效防止拉拔过程中的高温脆性;第三次是拉拔为一次减径,第四次为继续降温,降温的目的和方法同前,第五次拉拔为二次减径,因为这时钢丝已经比较硬了,将拉拔减面率控制在此范围内,可以有效防止断裂;第六次拉拔为定径,所以采用轻拉拔从而完成最终尺寸。

24.本工艺比常规相同拉拔量的工艺节省至少1次退火、1次拉拔、1次表面涂层处理,制造成本节省30%以上。

25.实施例1:

ø

2.90mm高强度轴承钢丝1.1 热轧原料:直径5.5mm,由钢厂提供,要求为均匀的索氏体组织,晶粒度8级或以上,全脱碳层小于0.05mm,硬度40hrc以下。

26.1.2 酸洗:在全自动酸洗线上进行。将热轧原料浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理30~60min,除去表面的氧化物质;然后高压(0.75~1.2mpa)水冲洗掉附着在材料表面的酸液;用0.5~2wt%的naoh溶液中和30~60s;最后在100~150℃的条件下烘干。

27.1.3 球化退火:使用罩式退火炉,充入纯氮气进行保护,加热至770

±

10℃,保温4h,然后控制冷却至300℃以下出炉。

28.1.4 表面涂层:在全自动酸洗线上进行。将钢丝浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理10min,在钢丝表面形成的涂层厚度为8g/m2;高压(0.75~1.2mpa)水冲洗掉表面残留的酸液;在温度为75~85℃的磷化液中浸泡15~30min;用0.5~2wt%的naoh溶液中和30~60s;在温度为75~85℃的皂化液浸泡1~3min;最后在100~150℃的条件下烘干。

29.1.5、连续拉拔:在组合连拉机上拉拔,各道次的直径分别是

ø

4.75mm

→ø

4.5mm

→ø

3.75mm

→ø

3.5mm

→ø

3.1mm

→ø

2.9mm,拉拔润滑剂为干式拉丝粉,拉拔速度为2.3m/s。

30.表面喷液态防锈油,用拉伸膜进行缠绕包装。

31.1.6 成品实测金相组织球化等级2级,参见图1,抗拉强度1120~1160mpa。

32.抗拉强度的检测标准为:gb/t228.1 金属材料 拉伸试验 第1部分:室温试验方法。

33.实施例2:

ø

2.80mm高强度轴承钢丝1.1、热轧原料:直径5.5mm,由钢厂提供,要求为均匀的索氏体组织,晶粒度8级或以上,全脱碳层小于0.05mm,硬度40hrc以下。

34.1.2 酸洗:在全自动酸洗线上进行。将热轧原料浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理30~60min,除去表面的氧化物质;然后高压(0.75~1.2mpa)水冲

洗掉附着在材料表面的酸液;用0.5~2wt%的naoh溶液中和30~60s;最后在100~150℃的条件下烘干。

35.1.3 球化退火:使用罩式退火炉,充入纯氮气进行保护,加热至770

±

10℃,保温5h,然后控制冷却至300℃以下出炉。

36.1.4 表面涂层:在全自动酸洗线上进行。将钢丝浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理15min,在钢丝表面形成的涂层厚度为10g/m2;高压(0.75~1.2mpa)水冲洗掉表面残留的酸液;在温度为75~85℃的磷化液中浸泡15~30min;用0.5~2wt%的naoh溶液中和30~60s;在温度为75~85℃的皂化液浸泡1~3min;最后在100~150℃的条件下烘干。

37.1.5、连续拉拔:在组合连拉机上拉拔,各道次的直径分别是

ø

4.75mm

→ø

4.5mm

→ø

3.75mm

→ø

3.5mm

→ø

3.0mm

→ø

2.8mm,拉拔润滑剂为干式拉丝粉,拉拔速度为2.3m/s。

38.表面喷液态防锈油,用拉伸膜进行缠绕包装。

39.1.6 成品实测金相组织球化等级2.5级,参见图2,抗拉强度1160~1190mpa。

40.抗拉强度的检测标准为:gb/t228.1 金属材料 拉伸试验 第1部分:室温试验方法。

41.实施例3:

ø

2.60mm高强度轴承钢丝1.1、热轧原料:直径5.5mm,由钢厂提供,要求为均匀的索氏体组织,晶粒度8级或以上,全脱碳层小于0.05mm,硬度40hrc以下。

42.1.2 酸洗:在全自动酸洗线上进行。将热轧原料浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理30~60min,除去表面的氧化物质;然后高压(0.75~1.2mpa)水冲洗掉附着在材料表面的酸液;用0.5~2wt%的naoh溶液中和30~60s;最后在100~150℃的条件下烘干。

43.1.3 球化退火:使用罩式退火炉,充入纯氮气进行保护,加热至770

±

10℃,保温6h,然后控制冷却至300℃以下出炉。

44.1.4 表面涂层:在全自动酸洗线上进行。将钢丝浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理20min,在钢丝表面形成的涂层厚度为12g/m2;高压(0.75~1.2mpa)水冲洗掉表面残留的酸液;在温度为75~85℃的磷化液中浸泡15~30min;用0.5~2wt%的naoh溶液中和30~60s;在温度为75~85℃的皂化液浸泡1~3min;最后在100~150℃的条件下烘干。

45.1.5、连续拉拔:在组合连拉机上拉拔,各道次的直径分别是

ø

4.5mm

→ø

4.2mm

→ø

3.4mm

→ø

3.2mm

→ø

2.8mm

→ø

2.6mm,拉拔润滑剂为干式拉丝粉,拉拔速度为2.3m/s。

46.表面喷液态防锈油,用拉伸膜进行缠绕包装。

47.1.6 成品实测金相组织球化等级3级,参见图3,抗拉强度1170~1220mpa。

48.抗拉强度的检测标准为:gb/t228.1 金属材料 拉伸试验 第1部分:室温试验方法。

49.对比例1:

ø

2.60mm高强度轴承钢丝1.1、热轧原料:直径5.5mm,由钢厂提供,要求为均匀的索氏体组织,晶粒度8级或以上,全脱碳层小于0.05mm,硬度40hrc以下。

50.1.2 酸洗:在全自动酸洗线上进行。将热轧原料浸入温度为40~50℃、浓度120~

200g/l的盐酸溶液中处理30~60min,除去表面的氧化物质;然后高压(0.75~1.2mpa)水冲洗掉附着在材料表面的酸液;用0.5~2wt%的naoh溶液中和30~60s;最后在100~150℃的条件下烘干。

51.1.3 球化退火:使用罩式退火炉,充入纯氮气进行保护,加热至770

±

10℃,保温6h,然后控制冷却至300℃以下出炉。

52.1.4 表面涂层:在全自动酸洗线上进行。将钢丝浸入温度为40~50℃、浓度120~200g/l的盐酸溶液中处理20min,在钢丝表面形成的涂层厚度为12g/m2;高压(0.75~1.2mpa)水冲洗掉表面残留的酸液;在温度为75~85℃的磷化液中浸泡15~30min;用0.5~2wt%的naoh溶液中和30~60s;在温度为75~85℃的皂化液浸泡1~3min;最后在100~150℃的条件下烘干。

53.1.5、常规拉拔:1道次拉拔,拉拔量为25

‑

35%。

54.表面喷液态防锈油,用拉伸膜进行缠绕包装。

55.1.6 成品实测金相组织球化等级3级,参见图3,抗拉强度880~950mpa。

56.抗拉强度的检测标准为:gb/t228.1 金属材料 拉伸试验 第1部分:室温试验方法。

57.本发明中的磷化液的百分含量组成为:磷酸锌盐60~70wt%,无机酸5~15wt%,水余量。无机酸可以是盐酸、硫酸等等,具体选择根据实际需要而定,本发明中不再赘述。

58.本发明中的皂化液的百分含量组成为:硬脂酸盐45~60wt%,无机酸15~20wt%,活性剂5~10%,活性剂可以是十二烷基苯磺酸钠,兑水使用,具体浓度根据实际使用需要而定,为常规手段,本发明中不再赘述。无机酸可以是盐酸、硫酸等等。

59.对于本领域技术人员而言,显然本发明不限于上述示范性实验例的细节,而且在不背离本发明的精神和基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的同等要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

60.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的权利方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。