1.本发明涉及管材卡盘技术领域,尤其是一种管材自动卡盘装置。

背景技术:

2.激光切割装置是利用高功率密度激光束照射被切割材料,使材料被加热至气化温度,蒸发形成空洞,随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割,而现有的卡盘装置对于较薄管材的夹持工艺不够成熟,重点在于仅对管材外壁夹持导致管材受力不均,使管材变形的问题。

技术实现要素:

3.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例,在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

4.鉴于上述和/或现有技术中所存在的问题,提出了本发明。

5.因此,本发明所要解决的技术问题是现有夹持装置易造成管材变形的问题。

6.为解决上述技术问题,本发明提供如下技术方案:一种管材自动卡盘装置,包括,固定盘,所述固定盘中心处设置有中心槽和沿所述固定盘径向设置的径向槽,所述径向槽与所述中心槽相通,所述固定盘上设置有第一液压腔;夹持组件,所述夹持组件包括底块、外夹件和内夹件,所述底块嵌于所述径向槽中,所述底块上设置有滑槽,所述底块一端外侧设置有第一推杆,所述第一推杆端部设置有第一活塞,所述第一活塞设置于所述第一液压腔中;所述外夹件包括第一夹块、第二推杆和第二活塞,所述第一推杆中贯穿设置有穿槽,所述第二推杆设置于所述穿槽中,第二活塞设置于所述第一液压腔中,所述第一活塞上设置有嵌块,所述第二活塞上设置有嵌孔。

7.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述第一液压腔与所述径向槽通过第一通槽相通,所述第一推杆贯穿设置于所述第一通槽中。

8.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述底块内还设置有第二液压腔,所述第二液压腔与所述滑槽通过第二通槽连通。

9.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述内夹件包括第二夹块、第三推杆和第三活塞,所述第二夹块设置于所述滑槽中,所述第三推杆贯穿设置于所述第二通槽中,所述第三活塞设置于所述第二液压腔中。

10.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述底块中设置有槽道,所述槽道通过第一开口与第一液压腔相通,所述第一开口设置于第一活塞侧面。

11.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述槽道与第二液压腔通过第二开口相通,所述第二开口设置于第二液压腔中远离第二通槽一端。

12.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述底块上设置有立

板,所述立板侧面设置有压槽,所述第一通槽与所述压槽相通,所述第二夹块嵌于所述压槽中。

13.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述径向槽中设置有驱动件,所述驱动件包括固定块和液压泵,所述第一液压腔设置于固定块中,所述液压泵与第一液压腔相通。

14.作为本发明所述管材自动卡盘装置的一种优选方案,其中:所述滑槽侧面设置有侧槽,所述底块侧面设置有侧块,所述侧块嵌于所述侧槽中。

15.本发明的有益效果:本装置可对管材内外侧均进行夹持,以使管材受力均衡,且外夹件在内夹件接触管材后外夹件和内夹件再同时对管材夹持。

附图说明

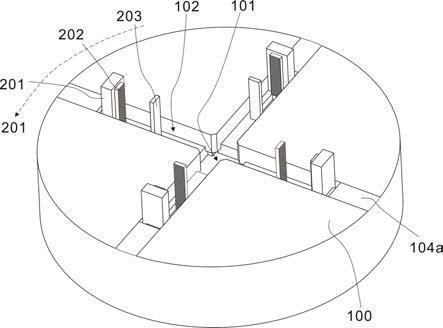

16.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:图1为本发明提供的一种实施例所述的管材自动卡盘装置的整体结构示意图。

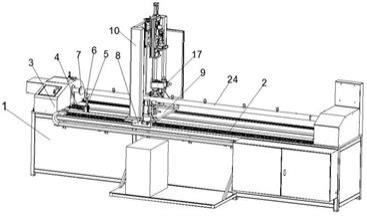

17.图2为本发明提供的一种实施例所述的管材自动卡盘装置中第一液压腔的结构示意图。

18.图3为本发明提供的一种实施例所述的管材自动卡盘装置的局部剖面结构示意图。

19.图4为本发明提供的一种实施例所述的管材自动卡盘装置中图3中a处放大图。

20.图5为本发明提供的一种实施例所述的管材自动卡盘装置中底块的结构示意图。

21.图6为本发明提供的一种实施例所述的管材自动卡盘装置中外夹件和内夹件的结构示意图。

22.其中:固定盘100,中心槽101,径向槽102,第一液压腔103,夹持组件200,底块201,外夹件202,内夹件203,滑槽204,第一推杆201a,第一活塞201b,第一夹块202a,第二推杆202b,第二活塞202c,穿槽201e,嵌块201b

‑

1,嵌孔202c

‑

1,第一通槽103a,第二液压腔201c,第二液压腔201c,第二通槽201d,第二夹块203a,第三推杆203b,第三活塞203c,槽道201f,第一开口201f

‑

1,第二开口201f

‑

2,立板201g,压槽201h,驱动件104,固定块104a,液压泵104b,侧槽204a,侧块201j。

具体实施方式

23.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

24.实施例1参照图1,本实施例提供了一种管材自动卡盘装置,其可对管材内外壁同时夹持,以避免夹持处内外受力不均导致的管材变形,具体的,该装置包括,固定盘100和夹持组件200,固定盘100未装置的承载部件,夹持部件200设置于固定盘100上,应说明的是,夹持部件200均匀分布于固定盘100上,以对管材均匀夹持,较佳的,夹持组件200设置有四个。

25.进一步的,固定盘100中心处设置有中心槽101和沿固定盘100径向设置的径向槽102,径向槽102与中心槽101相通,固定盘100上设置有第一液压腔103;夹持组件200,夹持组件200包括底块201、外夹件202和内夹件203,底块201嵌于径向槽102中,底块201上设置有滑槽204,底块201一端外侧设置有第一推杆201a,第一推杆201a端部设置有第一活塞201b,第一活塞201b设置于第一液压腔103中;外夹件202包括第一夹块202a、第二推杆202b和第二活塞202c,第一推杆201a中贯穿设置有穿槽201e,第二推杆202b设置于穿槽201e中,第二活塞202c设置于第一液压腔103中,第一活塞201b上设置有嵌块201b

‑

1,第二活塞202c上设置有嵌孔202c

‑

1。

26.应说明的是,径向槽102中设置有驱动件104,驱动件104包括固定块104a和液压泵104b,第一液压腔104c设置于固定块104a中,液压泵104b与第一液压腔104c相通,液压泵104b与第一液压腔103通过进油口连通。

27.应说明的是,驱动件103设置于径向槽102中靠近固定盘100的边缘处。

28.底块201上设置有立板201g,立板201g侧面设置有压槽201h,第一通槽103a与压槽201h相通,第二夹块203a嵌于压槽201h中。

29.应说明的是,第二夹块203a厚度大于压槽201h深度,较佳的,第一推杆201a设置于立板201g侧面。

30.应说明的是,径向槽102设置有四个,均匀分布于固定盘100一侧,第一活塞201b和第二活塞202c仅可沿第一液压腔103长度方向移动,也即沿图3中左右方向移动,进而调节立板201g和第一夹块202a距固定盘100中心处的距离,进一步的,第二活塞202c设置于第一活塞201b与进油口之间,参照图1 ,初始状态下,嵌块201b

‑

1嵌于嵌孔202c

‑

1中,嵌块201b

‑

1厚度小于嵌孔202c

‑

1深度,也即嵌块201b

‑

1嵌于嵌孔202c

‑

1中时嵌孔202c

‑

1中仍留有一部分空间。

31.此时第二活塞202c与第一液压腔103侧壁接触,进油口大部分被第二活塞202c封堵,少部分面积与嵌孔202c

‑

1相通,此时第一夹块202a和第二夹块203a之间距离为最远距离,此时第一夹块202a与立板201g之间有一定距离。

32.参照图1和图3,将管材放置于第一夹块202a与立板201g之间,同步驱动各液压泵104b向第一液压腔103中注油,液压油首先将第二活塞202c推开,第二活塞202c带动第一活塞201b以及夹持组件200整体向图3左侧移动,在第一夹块202a接触到管材外壁时无法进一步移动,则液压油对处于嵌孔202c

‑

1中的嵌块201b

‑

1压力变大,进而将嵌块201b

‑

1推出嵌孔202c

‑

1中,至第一夹块202a嵌入压槽201h中,此时第二活塞202c和第一活塞201b之间拉开了距离。

33.接着液压油再驱动内夹件203接触管材内壁后,第一夹块202a和内夹件203同时对管材内外壁进行夹持,避免管材变形。

34.参照图2和图5,滑槽204侧面设置有侧槽204a,底块201侧面设置有侧块201j,侧块201j嵌于侧槽204a中,该结构用于对底块201进行限位以及导向。

35.实施例2本实施例与上一实施例的不同之处在于,本实施例提供了内夹件203的驱动方案,具体的,第一液压腔103与径向槽102通过第一通槽103a相通,第一推杆201a贯穿设置于第一通槽103a中。

36.参照图5和图6,底块201内还设置有第二液压腔201c,第二液压腔201c与滑槽204通过第二通槽201d连通,内夹件203包括第二夹块203a、第三推杆203b和第三活塞203c,第二夹块203a设置于滑槽204中,第三推杆203b贯穿设置于第二通槽201d中,第三活塞203c设置于第二液压腔201c中。

37.底块201中设置有槽道201f,槽道201f通过第一开口201f

‑

1与第一液压腔103相通,第一开口201f

‑

1设置于第一活塞201b侧面;槽道201f与第二液压腔201c通过第二开口201f

‑

2相通,第二开口201f

‑

2设置于第二液压腔201c中远离第二通槽201d一端。

38.参照图3和图4,在第一夹块202a接触管材外壁并嵌入压槽201h中,第二活塞202c和第一活塞201b之间拉开距离,液压油得以从第一开口201f

‑

1处进入槽道201f,从第二开口201f

‑

2处注入第二液压腔201c中,进而推动第三活塞203c移动,使第二夹块203a向第一夹块202a处移动,缩短两者之间的距离。

39.在第二夹块203a移动至与管材内壁接触时,第一液压腔103和第二液压腔201c共同组成密闭空间,此时再注油将同时增大第二夹块203a和第一夹块202a对管材的夹持力,以保证受力均匀且夹持稳定。

40.在拆卸时驱动液压泵104b抽油,则首先第二液压腔201c的液压油将被抽出,第三活塞203c回位,其次第二活塞202c和第一活塞201b依次回位。

41.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。