1.本发明涉及高炉炼铁领域,特别是涉及一种铸铁工艺用的喷浆料、该喷浆料的制作方法、以及使用该喷浆料的铸铁工艺。

背景技术:

2.铸铁机是大型钢铁厂必备的生产设备,起到平衡钢铁厂炼钢与炼铁生产过程中钢水、铁水物流的平衡作用。在新建高炉或高炉大修开炉期间,因铁水成分、温度不能适应炼钢需求,需要利用铸铁机进行铸铁生产。另外,在炼钢厂转炉等设备检修、大修或炼钢设备发生故障时,对铁水混铁罐重罐上升时,为了便于混铁罐的周转,保持物流平衡,保障高炉全风生产,也需要进行铸铁生产作业。

3.进一步地,使用铸铁机进行高炉铁水铸铁制块作业的过程中,铸铁机会向铸铁模喷吹喷浆料,使铁水凝固成的铸铁块能够从铸铁模中脱落。但是,目前的喷浆料存在铸铁机脱模效率低的问题,即不能使铸铁块顺利地从铸铁模中脱落,使得铸铁模的内壁上粘有过多的铸铁块,进而导致铸铁块与铸铁模之间的间隙里残留有水分,进而在铸铁生产时会发生响爆。这不仅能够炸坏设备,使铸铁生产中断,还可能伤及到作业人员,十分危险。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种铸铁工艺用的喷浆料,有效提高铸铁机的脱模效率,满足安全生产的需求。

5.为实现上述目的,本发明提供一种铸铁工艺用的喷浆料,所述喷浆料包括如下原料组分及质量比:

6.石墨:16%-18%;

7.石灰:11%-13%;

8.皂土:4%-6%;

9.水:63%-66%;

10.辅料:0.5%-2%。

11.进一步地,所述石墨的质量比为18%,所述石灰的质量比为12%,所述皂土的质量比为4.5%,所述水的质量比为64%,所述辅料的质量比为1.5%。

12.本发明还提供一种铸铁工艺用的喷浆料的制作方法,所述制作方法依次包括以下步骤:

13.a1、在搅拌设备的搅拌槽内加入水,使搅拌槽内的水容量大于搅拌槽容量的50%,所述搅拌设备还具有设置在搅拌槽内的搅拌棍组、以及驱动搅拌棍组转动的搅拌电机;

14.a2、启动搅拌电机,搅拌电机驱动搅拌棍组转动、执行搅拌作业;

15.a3、在搅拌槽内添加水,使搅拌槽内水的质量比为63%-66%;

16.a4、在搅拌槽内添加16%-18%质量比的石墨,边加边搅拌;

17.a5、在搅拌槽内添加11%-13%质量比的石灰,边加边搅拌;

18.a6、在搅拌槽内添加4%-6%质量比的皂土,边加边搅拌;

19.a7、在搅拌槽内添加0.5%-2%质量比的辅料,边加边搅拌;

20.a8、混炼、搅拌10-20分钟。

21.进一步地,所述步骤a1中,所述搅拌槽内的水容量为搅拌槽容量的50%-60%。

22.进一步地,每铸两罐鱼雷罐铁水后,冲洗搅拌槽的内壁,冲洗时间为5-10分钟。

23.进一步地,所述搅拌设备设置在铸铁机的制浆室内,所述制浆室的屋顶设置有除尘设备,所述搅拌设备上还设有与搅拌槽相通的加料口、半圆形的捕集罩、以及活动盖板,所述捕集罩固定于搅拌设备、并覆盖搅拌槽上端的一部分,所述捕集罩上开设有允许加料口露出的缺口部,所述活动盖板可活动地安装于搅拌设备、并覆盖搅拌槽上端的其余部分。

24.本发明还提供一种铸铁工艺,所述铸铁工艺包括以下步骤:

25.s1、烘烤铸铁机中的铸铁模;

26.s2、由鱼雷罐运输来的铁水倒入铸铁机的槽窝中,铁水经分流后流入铸铁模中;

27.s3、铸铁机中的履带式输送机输送铸铁模,铸铁模经过铸铁机中的冷却室,铸铁模中的铁水冷却为铸铁块;

28.s4、履带式输送机输送铸铁模,铸铁模在履带式输送机的换向处翻转,铸铁块从铸铁模中脱出;

29.s5、上述步骤s1至步骤s4中,铸铁机的喷浆系统向铸铁模喷洒喷浆料,所述喷浆料为如上所述的喷浆料。

30.如上所述,本发明涉及的铸铁工艺用的喷浆料及其制作方法、以及铸铁工艺,具有以下有益效果:

31.本技术涉及的喷浆料在铸铁过程中喷洒于铸铁模,使铸铁块迅速脱离于铸铁模,脱膜率高达99%,从而提高铸铁生产效率,并满足安全生产的需求,从而减少设备停机时间,增加铸铁产能,确保操作人员的安全,最终为企业创造经济效率和社会效率。

附图说明

32.图1为本技术中铸铁机的结构示意图。

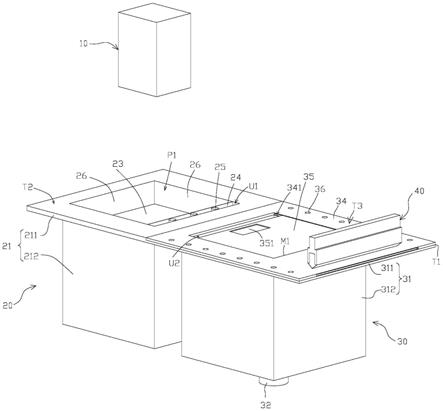

33.图2为图1的俯视图。

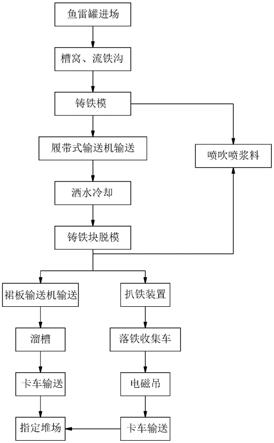

34.图3为本技术中铸铁工艺的流程图。

35.图4为本技术中搅拌设备的结构示意图,该图为俯视图。

36.元件标号说明

37.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

煤气烘烤系统

38.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

履带式输送机

39.30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

铸铁模

40.40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

喷浆系统

41.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

翻动装置

42.60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

落铁收集车

43.70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

搅拌设备

44.71

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

搅拌槽

45.72

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

搅拌棍组

46.73

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

搅拌电机

47.74

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加料口

48.75

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

捕集罩

49.76

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

活动盖板

具体实施方式

50.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

51.须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

52.本技术提供一种铸铁机、使用该铸铁机进行的铸铁工艺、该铸铁工艺中喷洒于铸铁模30的喷浆料、以及该喷浆料的制作方法。

53.铸铁机用于高炉铁水的铸铁制块生产。如图1和图2所示,本技术提供的铸铁机包括槽窝、与槽窝相连的流铁沟、煤气烘烤系统10、履带式输送机20、多个铸铁模30、冷却室、制浆系统、喷浆系统40、翻动装置50、扒铁装置、设置在扒铁装置处的落铁收集车60、裙板输送机、以及溜槽。履带式输送机20具有输送履带,多个铸铁模30固定在输送履带上、并沿输送履带的运行方向先后依次排布。冷却室内设置有喷水系统。制浆系统包括制浆室、以及设置在制浆室内的搅拌设备70,搅拌设备70用于将喷浆料的各原料组分混炼、搅拌。喷浆系统40包括浆池、喷浆泵、与喷浆泵相连的浆料管、以及数个安装在浆料管上的浆料喷头,浆池的入口端与搅拌设备70的输出端相连,浆池的输出端与喷浆泵相连。翻动装置50设置在履带式输送机20的换向处,也即设置在输送履带的端部,翻动装置50作用于位于输送履带端部处的铸铁模30,使铸铁模30翻转。扒铁装置设置在履带式输送机20的返回途径中,作用于铸铁模30中的铸铁块。

54.本技术还提供一种使用上述铸铁机进行的铸铁工艺。如图3所示,所述铸铁工艺包括以下步骤:

55.s1、开启铸铁机,铸铁前30分钟,铸铁机中的煤气烘烤系统10烘烤铸铁机中的铸铁模30,然后由喷浆系统40都向铸铁模30自动喷吹喷浆料。

56.s2、由鱼雷罐运输来的铁水倒入铸铁机的槽窝中,铁水经过流铁沟后分流,之后流入履带式输送机20上的铸铁模30中。本实施例中,铸铁机生产普通灰铸铁,铁水的温度为1200℃-1300℃。

57.s3、铸铁机中的履带式输送机20输送铸铁模30,铸铁模30经过铸铁机中的冷却室,冷却室中的喷水系统向铸铁模30喷洒水。在烘烤铸铁模30和冷却铁水的过程中,铸铁机的喷浆系统40都向铸铁模30自动喷吹喷浆料。铸铁模30中的铁水经水冷却和喷浆料的作用后形成铸铁块。

58.s4、随着履带式输送机20的运行,履带式输送机20继续输送铸铁模30,则铸铁模30被输送至履带式输送机20的换向处、也即被输送至图1中输送履带的左上端处,在该处,铸铁机中的翻动装置50作用于铸铁模30、使铸铁模30翻转,则铸铁块依靠喷浆料的防粘结特性和自身重力作用、从铸铁模30中脱出。

59.s5、上述步骤s1至步骤s4中,铸铁机的喷浆系统40向铸铁模30喷洒喷浆料,所述喷浆料为如上所述的喷浆料,且需保证铸铁模30上的喷浆厚度不少于1mm。

60.s6、经步骤s4后,脱模成功的铸铁块落入裙板输送机上,裙板输送机将铸铁块输入至溜槽中,最后由卡车将铸铁块输送至指定堆场。但是,经步骤s4后,有极少数的铸铁块未脱模成功,仍然在铸铁模30中、并随履带式输送机20返回输送。在返回途径中,铸铁模30和铸铁块会经过扒铁装置、喷浆系统40和煤气烘烤系统10,扒铁装置将铸铁模30中未脱模成功的铸铁块打落,则铸铁块经收集料斗滑入落铁收集车60中,再由电磁吊将这部分铸铁块转移至卡车,由卡车将铸铁块输送至指定堆场。

61.s7、经过扒铁装置后的铸铁模30已全部脱模成功,脱模后的铸铁模30在履带式输送机20的作用下依次经过喷浆系统40和煤气烘烤系统10,喷浆系统40连续不断地向铸铁模30喷吹喷浆料,之后再经过煤气烘烤系统10的烘烤后,铸铁模30即可循环往复使用,即重复上述步骤s1至步骤s7。

62.另外,铸铁20分钟后,视铸铁模30受贴状态,可全部停止烘烤或采用一至二组继续烘烤。

63.进一步地,本技术还提供一种上述铸铁工艺用的喷浆料,所述喷浆料包括如下原料组分及质量比:

64.石墨:16%-18%;

65.石灰:11%-13%;

66.皂土:4%-6%;

67.水:63%-66%;

68.辅料:0.5%-2%。

69.本技术涉及的喷浆料在铸铁过程中喷洒于铸铁模30,喷浆料的附着力强,其能够有效地附着于铸铁模30,从而使铸铁块迅速脱离于铸铁模30,避免铸铁模30粘结铸铁块而导致铸铁块无法脱落,使得铸铁模30经过翻动装置50后的脱膜率高达99%,从而提高铸铁生产效率,并满足安全生产的需求,减少设备停机时间,实现铸铁机的连续生产,增加铸铁产能,确保操作人员的安全,最终为企业创造经济效率和社会效率。特别地,喷浆料采用上述配方后,喷浆料在铸铁模30上的附着厚度可达到1.5mm左右,且分布均匀,即本技术确保喷浆料具有非常好的铸铁模粘附性和吸附均匀性,从而提高了喷浆料附着在铸铁模30上的厚度和均匀性,保障铸铁模30与铸铁块的分离效果,从而提高脱膜率,脱膜率从现有的94%提升至99%。

70.进一步地,上述喷浆料中,辅料可以为煤粉、或面粉、或煤粉和面粉的混合物,用于提升喷浆料的粘稠度和混匀度,改善铸铁模30与铸铁块的分离效果。

71.进一步地,上述喷浆料一优选实施例中,各原料组分的质量比为:所述石墨的质量比为18%,所述石灰的质量比为12%,所述皂土的质量比为4.5%,所述水的质量比为64%,所述辅料的质量比为1.5%。

72.本发明还提供一种上述铸铁工艺用的喷浆料的制作方法,该制作方法依次包括以下步骤:

73.a1、在搅拌设备70的搅拌槽71内加入水,使搅拌槽71内的水容量大于搅拌槽71容量的50%,所述搅拌设备70还具有设置在搅拌槽71内的搅拌棍组72、以及驱动搅拌棍组72转动的搅拌电机73。并且,还应保持浆池水液面的容量,控制在浆池水液面下10cm-20cm左右关闭进水阀,停止往搅拌槽71内加水。

74.a2、启动搅拌电机73,搅拌电机73驱动搅拌棍组72转动、执行搅拌作业。

75.a3、在搅拌槽71内添加水,使搅拌槽71内水的总的质量比为63%-66%(优选64%)。

76.a4、在搅拌槽71内添加16%-18%(优选18%)质量比的石墨,边加边搅拌。

77.a5、在搅拌槽71内添加11%-13%(优选12%)质量比的石灰,边加边搅拌。

78.a6、在搅拌槽71内添加4%-6%(优选4.5%)质量比的皂土,边加边搅拌。

79.a7、在搅拌槽71内添加0.5%-2%(优选1.5%)质量比的辅料,边加边搅拌。

80.a8、混炼、搅拌10-20分钟,优选为15分钟,则铸铁机喷浆料配置完成,之后可进行喷浆作业。同时,检查确认浆池中的喷浆料,确认铸铁模30的喷浆情况,关注铸铁模30内的喷浆料是否均匀;若铸铁模30内的喷浆料不均匀,则需要及时检查浆料喷头是否堵塞,并及时处理、调整,查看喷浆是否均匀、是否全覆盖铸铁模30。先往水中加入石墨,以保证充分的混练时间,提升浆料的耐高温性能;然后再加入石灰,石灰与水发生化学反应,以利于使浆水分布均匀且保持浆液适宜的ph值;再加入皂土,通过皂土与上述组分进行深度混练,来增加浆料的粘附性;最后加入的辅料用来调节将料混合物的粘稠度和混匀效果。

81.较优地,所述步骤a1中,所述搅拌槽71内的水容量为搅拌槽71容量的50%-60%。

82.进一步地,每铸两罐鱼雷罐铁水后,冲洗搅拌槽71的内壁和喷浆系统40,冲洗时间为5-10分钟,并检查喷浆系统40的入口,清理搅拌槽71和浆池内的杂物,保持搅拌槽71和浆池清洁,从而确保喷浆效果,减少铸铁机沿线落铁块。

83.进一步地,所述搅拌设备70设置在铸铁机的制浆室内,所述制浆室的屋顶设置有除尘设备。另外,如图4所示,所述搅拌设备70上还设有与搅拌槽71相通的加料口74、半圆形的捕集罩75、以及活动盖板76,所述捕集罩75固定于搅拌设备70、并覆盖搅拌槽71上端的一部分,所述捕集罩75上开设有允许加料口74露出的缺口部,所述活动盖板76可活动地安装于搅拌设备70、并覆盖搅拌槽71上端的其余部分。所述捕集罩75起到防尘作用,所述活动盖板76起到防尘和密封的作用。

84.综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

85.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。