一种微波

‑

流场耦合强化处理软锰矿制备高纯硫酸锰的方法

技术领域

1.本发明涉及一种微波

‑

流场耦合强化处理软锰矿制备高纯硫酸锰的方法,属于冶金矿物处理技术领域。

背景技术:

2.国内99.68%的锰矿资源品位不高于30%,为低品位软锰矿,一般需要与进口高品位富矿搭配处理,传统的工艺存在废弃排放、废渣难处理、操作繁杂和锰浸出率低等问题。硫酸锰是生产电解锰产品、锰氧化物以及其他锰盐的重要中间物料,硫酸锰的纯度决定了后续锰系产品的质量。硫酸锰主要通过硫酸溶液浸取锰矿后再经除杂而成。低品位的锰矿制成的硫酸锰产品杂质含量高,特别是钙、镁、铁和其他重金属杂质含量高,因此去除钙、镁、铁、及其他重金属杂质,制备高纯硫酸锰产品,一直是硫酸锰生产工业的难题。

技术实现要素:

3.本发明针对现有技术中高纯硫酸锰的制备问题,提供一种微波

‑

流场耦合强化处理软锰矿制备高纯硫酸锰的方法,即采用微波

‑

流场耦合强化软锰矿还原浸出,微波强化相间传质与传热效率,有效降低还原反应所需的活化能,促进还原反应进程,机械搅拌强化反应器内物料间的动量、热量和质量传递过程,调控微波电磁场演化,实现微波强化软锰矿还原浸出;微波

‑

流场耦合诱发流场和电磁场的同步失稳,强化流场混沌混合区和隔离区之间的传递过程,均化电磁场能量分配,降低还原反应活化能。

4.一种微波

‑

流场耦合强化处理软锰矿制备高纯硫酸锰的方法,采用微波

‑

刚柔组合搅拌联合处理矿物的装置,具体步骤如下:

5.1)将软锰矿和硫铁矿加入到硫酸溶液混合均匀得到矿浆,通过微波加热矿浆控制温度为85~90℃并在转速为100~500rpm下搅拌浸出2~2.5h,使软锰矿与硫铁矿在酸性条件下浸出锰离子,最后得到锰浸出液和浸出渣;

6.2)采用氨水调节锰浸出液ph值为2.5~3,微波加热控制温度为90~95℃,加入硫酸铁并在转速为100~500rpm下搅拌反应1.5~2h,硫酸铁与浸出液中的钾离子和钠离子反应形成黄钾铁矾和黄钠铁矾沉淀,除去钾离子和钠离子等杂质离子,最后固液分离得到滤液a和滤渣a;

7.3)将h2o2加入到滤液a中,让溶液中的亚铁离子被氧化为铁离子,再调节ph值为5~5.2,微波加热控制温度为90~95℃并在转速为100~500rpm下搅拌反应1.5~2h,让铁离子与加入的氨水反应生成沉淀,最后固液分离得到滤液b和滤渣b;

8.4)将mnf2加入滤液b中,调节ph值为5~5.2,微波加热控制温度为90~95℃并在转速为100~500rpm下搅拌反应1.5~2h,mnf2与溶液中的钙离子和镁离子反应生成caf2和mgf2的絮凝状沉淀物,然后再加入絮凝剂聚丙烯,静置1.5~2h,固液分离得到滤液c和滤渣c;

9.5)将福美钠sdd加入到滤液c中,调节ph值为6~6.5,微波加热控制温度为90~95

℃并在转速为100~500rpm下搅拌反应1.5~2h,加入的福美钠sdd分别与物料中的重金属离子形成沉淀,再经过固液分离得到硫酸锰溶液和滤渣d。

10.所述步骤1)软锰矿和硫铁矿的质量比为8~12:1,软锰矿中锰的品位不高于32%,硫酸溶液浓度为0.8~1.6mol/l,矿浆中液固比ml:g为8~12:1,微波功率为600~700w,微波频率为2.45ghz;

11.所述步骤2)硫酸铁的加入量为物料中钾和钠总离子摩尔量的1.20~1.25倍。

12.所述步骤3)h2o2的加入量为铁离子含量的1.10~1.15倍。

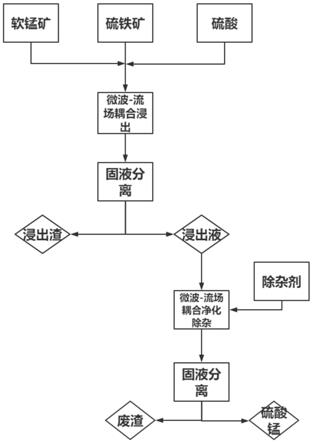

13.所述步骤4)mnf2的加入量为物料中钙和镁离子总摩尔量的1.10~1.15倍,聚丙烯的加入量等于mnf2的摩尔量。

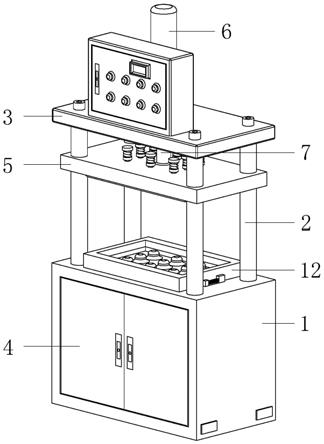

14.所述步骤5)sdd(福美钠)的加入量为重金属离子含量的1.10~1.15倍。

15.所述微波

‑

刚柔组合搅拌联合处理矿物的装置包括反应装置8、动力装置17、微波装置5、温度传感装置12、微波控制器、液晶显示屏14、冷凝装置13和温度控制仪,

16.反应装置8设置在微波反应腔体4的中心,动力装置17的底端穿过微波反应腔体4的顶面并向下延伸至反应装置8的底部,动力装置17的底端为刚柔组合搅拌桨9,温度传感装置12竖直插设在反应装置8内,温度传感装置12与温度控制仪连接,微波装置5与微波反应腔体4连通,微波装置5与微波控制器连接,温度控制仪和微波控制器均与液晶显示屏14连接,反应装置8外接冷凝装置13;

17.所述微波反应腔体4为隔微波腔体;隔微波腔体可防止微波泄露,可采用不锈钢腔体;

18.所述反应装置8包括反应筒15和设置在反应筒15顶端的筒盖16,反应筒15的侧壁水平设置有进料管10和出料管11,进料管10位于出料管11的正上方,进料管10延伸至微波反应腔体4外且与冷凝装置13的出料端连接,出料管11延伸至微波反应腔体4外且与冷凝装置13的进料端连接;反应装置8优选pph材质;

19.进一步的,所述微波装置5包括微波发生器21和波导20,微波发生器21的微波发射端与波导20连通,波导20穿过微波反应腔体4的侧壁与微波反应腔体4内部连通,波导20正对反应装置8的侧面;

20.所述动力装置17包括电机1、扭矩传感器2和搅拌装置,微波反应腔体4的顶端固定设置有支承架3,电机1固定设置在支承架3的顶部,电机1的输出轴竖直向下设置,电机1的输出轴上固定设置有扭矩传感器2,扭矩传感器2的输出端固定设置刚柔组合搅拌桨9,刚柔组合搅拌桨9的底端穿过微波反应腔体4的顶面并向下延伸至反应装置8的底部;

21.所述电机1的输出轴通过联轴器i6与扭矩传感器2固定连接,扭矩传感器2的输出端通过联轴器ii与搅拌装置的顶端固定连接;

22.所述刚柔组合搅拌桨9包括搅拌桨18和设置在搅拌桨18底部的刚柔组合桨叶19;搅拌桨18优选不锈钢材质;

23.进一步的,所述微波反应腔体4的顶面中心固定设置有空心抑制管7,空心抑制管7竖直设置且与微波反应腔体4内部连通,搅拌桨18依次穿过空心抑制管7和筒盖16并延伸至反应筒15底部;空心抑制管7可防止微波泄露;空心抑制管7内壁嵌入有硅胶保护套,搅拌桨18穿过硅胶保护套并在硅胶保护套内转动;

24.所述刚柔组合桨叶19包括水平刚性桨叶i、柔性弧形桨叶和水平刚性桨叶ii,水平

刚性桨叶i与水平刚性桨叶ii平行相对设置在搅拌桨18上且水平刚性桨叶i位于水平刚性桨叶ii正上方,水平刚性桨叶i通过柔性弧形桨叶与水平刚性桨叶ii连接;刚柔组合搅拌桨能使反应装置8内的散状固形矿物获得相对中心部位的充分换位;水平刚性桨叶i和水平刚性桨叶ii优选硼硅玻璃材质,柔性弧形桨叶优选尼龙材质;

25.进一步的,所述水平刚性桨叶i包括刚性桨叶a1、刚性桨叶a2和刚性桨叶a3,刚性桨叶a1、刚性桨叶a2和刚性桨叶a3之间两两夹角均为120

°

,水平刚性桨叶ii包括刚性桨叶b1、刚性桨叶b2和刚性桨叶b3,刚性桨叶b1、刚性桨叶b2和刚性桨叶b3之间两两夹角均为120

°

,刚性桨叶a1、刚性桨叶a2和刚性桨叶a3分别位于刚性桨叶b1、刚性桨叶b2和刚性桨叶b3的正上方,柔性弧形桨叶包括柔性弧形桨叶c1、柔性弧形桨叶c2和柔性弧形桨叶c3,刚性桨叶a1、刚性桨叶a2和刚性桨叶a3的端头分别通过柔性弧形桨叶c1、柔性弧形桨叶c2和柔性弧形桨叶c3与刚性桨叶b1、刚性桨叶b2和刚性桨叶b3的端头连接;

26.优选的,反应筒的外径为t,水平刚性桨叶i与水平刚性桨叶ii的垂直距离d与反应筒的外径t相等,水平刚性桨叶i与水平刚性桨叶ii的垂直距离d为反应筒高度h的1/2~1/3,刚性桨叶a1的长度l为反应筒的外径t的1/6~1/4;

27.通过微波装置将微波能传递至反应筒体内,并通过刚柔组合搅拌桨转换成与水平面成30

°

到50

°

夹角的倾斜转动能量,使筒体内的反应物同时获得充分的水平转动换位和垂直转动换位,以获得均匀的微波能量;通过冷凝装置调节矿物处理的温度,通过微波装置进行微波加热,通过扭矩传感器调节微波

‑

刚柔组合搅拌桨的转速,促进矿物的浸出或除杂反应;刚柔组合搅拌桨有利于增加物料中固相与其他反应相之间的接触面积,提高两相之间的反应速率,有利于改善搅拌不均匀或不充分等问题,避免出现搅拌死角的现象。

28.本发明的有益效果是:

29.(1)本发明采用微波

‑

流场耦合强化软锰矿还原浸出,微波强化相间传质与传热效率,有效降低还原反应所需的活化能,促进还原反应进程,机械搅拌强化反应器内物料间的动量、热量和质量传递过程,调控微波电磁场演化,实现微波强化软锰矿还原浸出;

30.(2)本发明微波

‑

流场耦合诱发流场和电磁场的同步失稳,强化流场混沌混合区和隔离区之间的传递过程,均化电磁场能量分配,降低还原反应活化能,从而强化软锰矿的浸出和除杂,提高锰的浸出率和硫酸锰的纯度。

附图说明

31.图1为本发明工艺流程图;

32.图2为微波

‑

刚柔组合搅拌桨联合处理矿物的装置结构示意图;

33.图3为反应装置、动力装置、微波装置和温度传感装置配合示意图;

34.图4为刚柔组合搅拌桨结构示意图;

35.图5为微波装置结构示意图;

36.图6为反应装置结构示意图;

37.图中,1

‑

电机、2

‑

扭矩传感器、3

‑

支承架、4

‑

微波反应腔体、5

‑

微波装置、6

‑

联轴器i、7

‑

抑制管、8

‑

反应筒、9

‑

刚柔组合搅拌桨、10

‑

进料管、11

‑

出料管、12

‑

温度传感装置、13

‑

冷凝装置、14

‑

液晶显示屏、15

‑

反应筒、16

‑

筒盖、17

‑

动力装置、18

‑

搅拌桨、19

‑

刚柔组合桨叶、20

‑

波导、21

‑

微波发生器。

具体实施方式

38.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

39.本发明中微波

‑

刚柔组合搅拌联合处理矿物的装置(见图2

‑

6)包括反应装置8、动力装置17、微波装置5、温度传感装置12、微波控制器、液晶显示屏14、冷凝装置13和温度控制仪,

40.反应装置8设置在微波反应腔体4的中心,动力装置17的底端穿过微波反应腔体4的顶面并向下延伸至反应装置8的底部,动力装置17的底端为刚柔组合搅拌桨9,温度传感装置12竖直插设在反应装置8内,温度传感装置12与温度控制仪连接,微波装置5与微波反应腔体4连通,微波装置5与微波控制器连接,温度控制仪和微波控制器均与液晶显示屏14连接,反应装置8外接冷凝装置13;

41.微波反应腔体4为隔微波腔体;隔微波腔体可防止微波泄露,可采用不锈钢腔体;

42.反应装置8包括反应筒15和设置在反应筒15顶端的筒盖16,反应筒15的侧壁水平设置有进料管10和出料管11,进料管10位于出料管11的正上方,进料管10延伸至微波反应腔体4外且与冷凝装置13的出料端连接,出料管11延伸至微波反应腔体4外且与冷凝装置13的进料端连接;反应装置8优选pph材质;出料管11上设置有流量阀,当温度高于预设温度时,通过调节流量阀,控制反应筒内的矿物浆料通过出料管11排入冷凝装置13内进行冷却,然后再经进料管10返回反应筒内,形成矿物浆料降温的外循环;温度低于预设温度时,关闭流量阀,使反应筒15内的矿物浆料保存在反应筒15内在刚柔搅拌桨9的搅拌作用下混合均匀和热传导,并在微波能作用下加热,形成物料加热内循环;

43.冷凝装置13包括螺旋设置的物料传送管和设置在物料传送管外侧壁的冷凝水套管,物料传送管的两端分别与出料管11和进料管10连通,冷凝水套管的进水管靠近进料管10的端头,冷凝水套管的排水管靠近出料管11的端头,冷凝水套管的冷却水与物料传送管内的矿物物料形成逆流换热以有效降低物料传送管内矿物浆料的温度;

44.微波装置5包括微波发生器21和波导20,微波发生器21的微波发射端与波导20连通,波导20穿过微波反应腔体4的侧壁与微波反应腔体4内部连通,波导20正对反应装置8的侧面;

45.动力装置17包括电机1、扭矩传感器2和搅拌装置,微波反应腔体4的顶端固定设置有支承架3,电机1固定设置在支承架3的顶部,电机1的输出轴竖直向下设置,电机1的输出轴上固定设置有扭矩传感器2,扭矩传感器2的输出端固定设置刚柔组合搅拌桨9,刚柔组合搅拌桨9的底端穿过微波反应腔体4的顶面并向下延伸至反应装置8的底部;

46.电机1的输出轴通过联轴器i6与扭矩传感器2固定连接,扭矩传感器2的输出端通过联轴器ii与搅拌装置的顶端固定连接;

47.刚柔组合搅拌桨9包括搅拌桨18和设置在搅拌桨18底部的刚柔组合桨叶19;搅拌桨18优选不锈钢材质;

48.微波反应腔体4的顶面中心固定设置有空心抑制管7,空心抑制管7竖直设置且与微波反应腔体4内部连通,搅拌桨18依次穿过空心抑制管7和筒盖16并延伸至反应筒15底部;空心抑制管7可防止微波泄露;空心抑制管7内壁嵌入有硅胶保护套,搅拌桨18穿过硅胶保护套并在硅胶保护套内转动;

49.刚柔组合桨叶19包括水平刚性桨叶i、柔性弧形桨叶和水平刚性桨叶ii,水平刚性桨叶i与水平刚性桨叶ii平行相对设置在搅拌桨18上且水平刚性桨叶i位于水平刚性桨叶ii正上方,水平刚性桨叶i通过柔性弧形桨叶与水平刚性桨叶ii连接;刚柔组合搅拌桨能使反应装置8内的散状固形矿物获得相对中心部位的充分换位;水平刚性桨叶i和水平刚性桨叶ii优选硼硅玻璃材质,柔性弧形桨叶优选尼龙材质;

50.水平刚性桨叶i包括刚性桨叶a1、刚性桨叶a2和刚性桨叶a3,刚性桨叶a1、刚性桨叶a2和刚性桨叶a3之间两两夹角均为120

°

,水平刚性桨叶ii包括刚性桨叶b1、刚性桨叶b2和刚性桨叶b3,刚性桨叶b1、刚性桨叶b2和刚性桨叶b3之间两两夹角均为120

°

,刚性桨叶a1、刚性桨叶a2和刚性桨叶a3分别位于刚性桨叶b1、刚性桨叶b2和刚性桨叶b3的正上方,柔性弧形桨叶包括柔性弧形桨叶c1、柔性弧形桨叶c2和柔性弧形桨叶c3,刚性桨叶a1、刚性桨叶a2和刚性桨叶a3的端头分别通过柔性弧形桨叶c1、柔性弧形桨叶c2和柔性弧形桨叶c3与刚性桨叶b1、刚性桨叶b2和刚性桨叶b3的端头连接;

51.反应筒的外径为t,水平刚性桨叶i与水平刚性桨叶ii的垂直距离d与反应筒的外径t相等,水平刚性桨叶i与水平刚性桨叶ii的垂直距离d为反应筒高度h的1/2~1/3,刚性桨叶a1的长度l为反应筒的外径t的1/6~1/4;

52.通过微波装置将微波能传递至反应筒体内,并通过刚柔组合搅拌桨转换成与水平面成30

°

到50

°

夹角的倾斜转动能量,使筒体内的反应物同时获得充分的水平转动换位和垂直转动换位,以获得均匀的微波能量;通过冷凝装置调节矿物处理的温度,通过微波装置进行微波加热,通过扭矩传感器调节微波

‑

刚柔组合搅拌桨的转速,促进矿物的浸出或除杂反应;刚柔组合搅拌桨有利于增加物料中固相与其他反应相之间的接触面积,提高两相之间的反应速率,有利于改善搅拌不均匀或不充分等问题,避免出现搅拌死角的现象。

53.实施例1:本实施例软锰矿的主要成分为mn(26.389wt%)、si(16.178wt%)、fe(9.876wt%)、al(2.037wt%)、ca(0.913wt%);硫铁矿的主要成分为fe(41.584wt%)、s(38.202wt%)、zn(1.427wt%)、si(0.932wt%)、ca(0.699wt%);微波功率为600w,微波频率为2.45ghz;

54.一种微波

‑

流场耦合强化处理软锰矿制备高纯硫酸锰的方法,采用微波

‑

刚柔组合搅拌联合处理矿物的装置,具体步骤如下:

55.1)将软锰矿和硫铁矿加入到硫酸溶液混合均匀得到矿浆,通过微波加热矿浆控制温度为90℃并在转速为300rpm下搅拌浸出2.5h得到锰浸出液和浸出渣;其中软锰矿和硫铁矿的质量比为8:1,硫酸溶液浓度为1.6mol/l,矿浆中液固比ml:g为10:1;

56.本实施例锰的浸出率为91.38%;

57.2)采用氨水调节锰浸出液ph值为2.5,微波加热控制温度为90℃,加入6.6g硫酸铁并在转速为400rpm下搅拌反应1.5h,硫酸铁与浸出液中的钾离子和钠离子反应形成黄钾铁矾和黄钠铁矾沉淀,除去了钾钠杂质离子,最后固液分离得到滤液a和滤渣a;

58.3)将2.2ml 2%h2o2加入到滤液a中,让溶液中的亚铁离子被氧化为铁离子,再调节ph值为5,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,让铁离子与加入的氨水反应生成沉淀,最后固液分离得到滤液b和滤渣b;

59.4)将8.4g mnf2加入滤液b中,调节ph值为5,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,mnf2与溶液中的钙镁离子反应生成caf2和mgf2的絮凝状沉淀物,然

后再加入絮凝剂聚丙烯,静置2h,固液分离得到滤液c和滤渣c;

60.5)将1.1g sdd(福美钠)加入到滤液c中,调节ph值为6,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,加入的sdd分别与物料中的重金属离子形成沉淀,再经过固液分离得到硫酸锰溶液和滤渣d;

61.本实施例得到的物料成分符合电池级硫酸锰标准。

62.实施例2:本实施例的软锰矿和硫铁矿与实施例1相同,微波功率为650w,微波频率为2.45ghz;

63.一种微波

‑

流场耦合强化处理软锰矿制备高纯硫酸锰的方法,采用微波

‑

刚柔组合搅拌联合处理矿物的装置,具体步骤如下:

64.1)将软锰矿和硫铁矿加入到硫酸溶液混合均匀得到矿浆,通过微波加热矿浆控制温度为90℃并在转速为400rpm下搅拌浸出2.5h得到锰浸出液和浸出渣;其中软锰矿和硫铁矿的质量比为10:1,硫酸溶液浓度为1.2mol/l,矿浆中液固比ml:g为12:1;

65.本实施例锰的浸出率为98.027%。

66.2)采用氨水调节锰浸出液ph值为2.8,微波加热控制温度为92℃,加入6.6g硫酸铁并在转速为400rpm下搅拌反应1.5h,硫酸铁与浸出液中的钾钠离子反应形成黄钾铁矾和黄钠铁矾沉淀,除去了钾钠杂质离子,最后固液分离得到滤液a和滤渣a;

67.3)将2.2ml 2%h2o2加入到滤液a中,让溶液中的亚铁离子被氧化为铁离子,再调节ph值为5.1,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,让铁离子与加入的氨水反应生成沉淀,最后固液分离得到滤液b和滤渣b;

68.4)将8.4g mnf2加入滤液b中,调节ph值为5,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,mnf2与溶液中的钙镁离子反应生成caf2和mgf2的絮凝状沉淀物,然后再加入絮凝剂聚丙烯,静置2h,固液分离得到滤液c和滤渣c;

69.5)将1.1g sdd(福美钠)加入到滤液c中,调节ph值为6,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,加入的sdd分别与物料中的重金属离子形成沉淀,再经过固液分离得到硫酸锰溶液和滤渣d;

70.本实施例得到的物料成分符合电池级硫酸锰标准。

71.实施例3:本实施例软锰矿的主要成分为mn(25.48wt%)、si(13.37wt%)、fe(6.76wt%)、al(4.42wt%)、ca(0.5731wt%);硫铁矿的主要成分为fe(41.584wt%)、s(38.202wt%)、zn(1.427wt%)、si(0.932wt%)、ca(0.699wt%);微波功率为600w,微波频率为2.45ghz;

72.一种微波

‑

流场耦合强化处理软锰矿制备高纯硫酸锰的方法,采用微波

‑

刚柔组合搅拌联合处理矿物的装置,具体步骤如下:

73.1)将软锰矿和硫铁矿加入到硫酸溶液混合均匀得到矿浆,通过微波加热矿浆控制温度为90℃并在转速为300rpm下搅拌浸出2.5h得到锰浸出液和浸出渣;其中软锰矿和硫铁矿的质量比为10:1,硫酸溶液浓度为1.4mol/l,矿浆中液固比ml:g为10:1;

74.本实施例锰的浸出率为97.951%;

75.2)采用氨水调节锰浸出液ph值为3.0,微波加热控制温度为95℃,加入6.6g硫酸铁并在转速为400rpm下搅拌反应1.5h,硫酸铁与浸出液中的钾钠离子反应形成黄钾铁矾和黄钠铁矾沉淀,除去了钾钠杂质离子,最后固液分离得到滤液a和滤渣a;

76.3)将2.2ml 2%h2o2加入到滤液a中,让溶液中的亚铁离子被氧化为铁离子,再调节ph值为5.2,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,让铁离子与加入的氨水反应生成沉淀,最后固液分离得到滤液b和滤渣b;

77.4)将8.4g mnf2加入滤液b中,调节ph值为5,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,mnf2与溶液中的钙镁离子反应生成caf2和mgf2的絮凝状沉淀物,然后再加入絮凝剂聚丙烯,静置2h,固液分离得到滤液c和滤渣c;

78.5)将1.1g sdd(福美钠)加入到滤液c中,调节ph值为6,微波加热控制温度为90℃并在转速为400rpm下搅拌反应1.5h,加入的sdd分别与物料中的重金属离子形成沉淀,再经过固液分离得到硫酸锰溶液和滤渣d;

79.本实施例得到的物料成分符合电池级硫酸锰标准。

80.以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。