一种送粉装置、3d打印系统及3d打印方法

技术领域

1.本发明涉及3d打印技术领域,特别涉及一种送粉装置、3d打印系统及3d打印方法。

背景技术:

2.相比传统加工制造技术,目前3d打印技术是智能制造主推热点技术之一,此因无模具、柔性化加工等特点已逐步得到更多的应用。激光选区熔化技术(selective laser melting,slm)是金属3d打印领域主流的制备技术,在航空航天及军工已得到较为广泛的应用,但在民用领域还是遇到了加工成本高、加工效率低等问题。

3.常规slm技术加工过程是将微米级金属粉末均匀的铺展在成型基板上,然后采用激光对特定区域熔化形成二维轮廓图像,然后重复铺粉、激光熔化、二维轮廓堆叠过程,最终实现三维实体。对于供粉方式,目前市面上有“上送粉式”与“下送分式”,前者粉末储存在成型平面上方,每一层通过装置控制释放一定粉末进行铺粉;后者粉末储存成型平面下方,每一层通过粉仓上移实现“顶出”一定粉末进行铺粉。相对而言,因为是机床位置控制,每层粉末供应量较为准确,“下送粉式”被较多厂家所选用,但市面主流的“下送粉式”slm设备主流生产型设备尺寸最小为250型(长宽高250mm

‑

250mm

‑

250mm)。从成本角度考虑,新材料的打印工艺探索大多数情况下,金属粉末的量都是有限,而采用常规250型设备打印50mm力学性能试验样棒计算,少则需要30kg金属粉末。理论上,新材料的工艺探索是可用更小的打印机型号,如100型(φ100mm

‑

100mm)。但因为100型机器与250型机器大多光路系统不一致,即使在小型号机器完成工艺开发,只能论证此新材料金属粉末是具有打印性能,在实际采用250型及以上生产时,还需要重新做一套工艺开发,此过程将增加研发成本。

4.在现有设备中,粉末需要铺展到整个平面,而工艺参数开发,一般仅在局部位置打印性能样棒即可,大多数粉末铺展实则是未利用状态,导致金属粉末利用率低。

技术实现要素:

5.本发明公开了一种送粉装置、3d打印系统及3d打印方法,用于提高金属粉末利用率。

6.为达到上述目的,本发明提供以下技术方案:

7.第一方面,提供一种送粉装置,该送粉装置应用于3d打印,且包括:第一基台、滑动组件、顶粉组件和弹性限位组件;所述第一基台形成有送粉仓,所述第一基台具有第一台面,所述送粉仓的开口位于所述第一台面;所述滑动组件覆盖所述送粉仓的部分开口,并与所述送粉仓的内壁配合以限定形成有效送粉出口,所述滑动组件可相对于所述第一基台滑动,以调节所述有效送粉出口的大小;所述顶粉组件沿所述送粉仓的深度方向滑动配合于所述送粉仓的内壁,所述弹性限位组件填充于所述滑动组件与顶粉组件之间,以与所述送粉仓的内壁围成与所述有效送粉出口对应的有效送粉仓。

8.在上述送粉装置中,通过对上述滑动组件进行滑动,可以调节有效送粉出口的大小;而弹性限位组件填充于滑动组件与顶粉组件之间,从而,通过对弹性限位组件随着滑动

组件进行位置调节,可以形成与有效送粉出口对应的有效送粉仓;顶粉组件在向上顶粉的过程中,弹性限位组件被压缩,金属粉被从有效送粉出口顶出;根据所需打印的零件的大小,来计算所需金属粉体积,再调节出适当大小的有效送粉仓,而无需利用送粉仓的整个横截面积都进行送粉,有效送粉仓的横截面积小于送粉仓的横截面积,可以有效提高金属粉的利用率。

9.可选地,所述送粉装置还包括滑套板,所述滑套板位于所述第一台面,且所述滑套板具有与所述送粉仓的开口匹配的通孔;所述滑动组件包括至少一个滑动板,每个所述滑动板与围成所述通孔的内壁滑动连接;所述弹性限位组件包括与所述至少一个滑动板一一对应的弹性限位块,每个所述弹性限位块填充于对应的滑动板与所述顶粉组件之间。

10.可选地,所述滑动组件包括两个相对设置的滑动板,所述有效送粉出口限定于所述两个滑动板之间。

11.可选地,所述滑套板围成所述通孔的内壁形成有滑槽,所述滑动板的边缘与所述滑槽配合。

12.可选地,所述滑套板内部形成有与所述滑槽连通、并用于容纳所述滑动板的容纳槽。

13.可选地,所述滑套板与所述第一基台通过沉头紧固件连接。

14.可选地,每个所述滑动板背离所述顶粉组件的表面设有拨动槽。

15.可选地,每个所述弹性限位块的材质为海绵。

16.第二方面,提供一种3d打印系统,该系统包括:成型装置、铺粉装置、激光发射装置和上述任一技术方案所述的送粉装置;所述成型装置包括第二基台,所述第二基台形成有成型仓,所述第二基台具有第二台面,所述成型仓的开口位于所述第二台面;所述第一基台与所述第二基台并排连接,且所述第一台面和所述第二台面朝向相同;所述铺粉装置用于将所述顶粉组件经所述有效送粉出口顶出的金属粉铺至所述成型仓;所述激光发射装置用于将所述成型仓内的金属粉的特定区域进行熔化。

17.所述的3d打印系统与上述的送粉装置相对于现有技术所具有的优势相同,在此不再赘述。

18.可选地,当所述送粉装置还包括滑套板时,所述滑套板的背离所述第一基台的表面与所述第二台面平齐。

19.可选地,当所述滑动组件包括两个相对设置的滑动板时,两个所述滑动板的排列方向垂直于所述送粉仓和所述成型仓的排列方向。

20.第三方面,提供一种3d打印方法,应用于上述技术方案所述的3d打印系统,该方法包括:所述铺粉装置将所述顶粉组件经所述有效送粉出口顶出的金属粉铺粉至所述成型仓内;每铺设完一层金属粉,利用所述激光发射装置对该层所述金属粉的第一特定区域融化,以形成目标零件。

21.所述的3d打印方法与上述的送粉装置相对于现有技术所具有的优势相同,在此不再赘述。

22.可选地,在所述利用所述激光发射装置对该层所述金属粉的特定区域融化成型之前,还包括:利用所述激光发射装置对该层所述金属粉的第二特定区域融化,以形成薄壁墙;其中,所述薄壁墙与所述成型仓的内壁配合围成有效成型仓,所述目标零件位于所述有

效成型仓内。

23.可选地,沿所述第一基台和所述第二基台的排列方向,所述有效送粉出口的投影宽度小于或等于所述有效成型仓的投影的宽度。

24.可选地,所述有效送粉仓的容积大于所述有效成型仓的容积。

附图说明

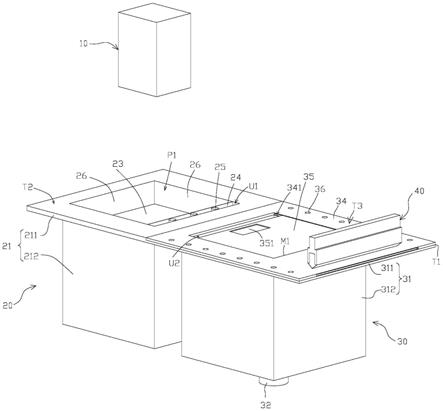

25.图1为本技术实施例提供的第一种3d打印系统的结构示意图一;

26.图2为本技术实施例提供的第一种3d打印系统的结构示意图二;

27.图3为本技术实施例提供的第一种3d打印系统的结构示意图三;

28.图4为本技术实施例提供的第一种3d打印系统的结构示意图四;

29.图5为本技术实施例提供的第二种3d打印系统的俯视图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本技术实施例提供的送粉装置30应用于3d打印,且包括:第一基台31、滑动组件、顶粉组件38和弹性限位组件;第一基台31形成有送粉仓p2,第一基台31具有第一台面t1,送粉仓p2的开口位于第一台面t1;滑动组件覆盖送粉仓p2的部分开口,并与送粉仓p2的内壁配合以限定形成有效送粉出口,滑动组件可相对于第一基台31滑动,以调节有效送粉出口的大小;顶粉组件38沿送粉仓p2的深度方向滑动配合于送粉仓p2的内壁26,弹性限位组件填充于滑动组件与顶粉组件38之间,以与送粉仓p2的内壁围成与有效送粉出口对应的有效送粉仓u2。

32.在上述送粉装置30中,通过对上述滑动组件进行滑动,可以调节有效送粉出口的大小;而弹性限位组件填充于滑动组件与顶粉组件38之间,从而,通过对弹性限位组件随着滑动组件进行位置调节,可以形成与有效送粉出口对应的有效送粉仓u2;顶粉组件38在向上顶粉的过程中,弹性限位组件被压缩,金属粉被从有效送粉出口顶出;根据所需打印的零件25的大小,来计算所需金属粉体积,再调节重构出适当大小的有效送粉仓u2,而无需利用送粉仓p2的整个横截面积都进行送粉,有效送粉仓u2的横截面积小于送粉仓p2的横截面积,可以有效提高金属粉的利用率。

33.具体地,第一基台31包括第一仓体312和第一台板311,其中,第一仓体312中部形成有沿竖直方向贯穿第一仓体312的送粉仓p2,送粉仓p2的截面为方形;顶粉组件38包括顶粉板33和第一驱动轴32,第一驱动轴32驱动顶粉板33沿着送粉仓p2的内壁26向上运动,以将金属粉向上顶出。

34.滑动组件相对于第一基台31滑动的具体方式可以如下:送粉装置30还包括滑套板34,滑套板34位于第一台面t1,且滑套板34具有与送粉仓p2的开口匹配的通孔m1;滑动组件包括至少一个滑动板35,每个滑动板35与围成通孔m1的内壁滑动连接;弹性限位组件包括与至少一个滑动板35一一对应的弹性限位块37,每个弹性限位块37填充于对应的滑动板35

与顶粉组件38之间。

35.其中,滑动组件可以仅包括一个滑动板35,该滑动板35与通孔m1的三个连续的内壁围成有效送粉出口,在与成型装置20配合时,有效送粉出口位于滑动板35靠近成型装置20的一侧,如此可以缩短铺粉装置40在铺粉时往复运行的距离。

36.此外,可参考图5,滑动组件也可以包括两个相对设置的滑动板35,有效送粉出口限定于两个滑动板35之间,两个滑动板35通过相互远离或靠近可以调节有效送粉出口的宽窄。

37.滑动板35与滑套板34滑动配合的形式具体可以有多种,例如,滑套板34围成通孔m1的内壁形成有滑槽341,滑动板35的边缘与滑槽341配合;也可以是,在滑动板35的侧面设置滑槽,而在围成通孔m1的内壁形成凸出的滑轨,滑槽与滑轨滑动配合。滑动板35与滑槽341的内壁之间保持较大的摩擦力,以确保滑动板35的定位精度,以防止弹性限位块37挤压滑动板35造成滑动板35相对于滑套板34之间的位置不准确,进而造成有效送粉仓u2的体积不准确。具体可以在滑动板35与滑槽341的内壁设置胶条。具体还可以在滑套板34内部形成有与滑槽341连通的容纳槽,以便于滑动板35滑动的时候,可以容纳滑动板35。

38.在一个具体的实施例中,滑套板34与第一基台31通过沉头紧固件36连接,沉头紧固件36具体可以沉头螺栓;沉头紧固件36沉设于滑套板34的表面t3以下,以防止对铺粉装置40造成遮挡。

39.在一个具体的实施例中,每个滑动板35背离顶粉组件38的表面设有拨动槽351,以便于在调节有效送粉出口的大小时拨动滑动板35滑动。

40.可选地,每个弹性限位块37的材质为海绵,该海绵具体可以是低密度聚氨酯,该材质可确保支撑有效送粉仓u2内部金属粉末的堆叠,在顶粉组件38在竖直方向上挤压弹性限位块37时,弹性限位块37仅发生自身竖直方向上的压缩变形,以确保有效送粉仓u2的尺寸准确性。并且,海绵成本较低。

41.以上送粉装置30在具体使用时,仅需在传统送粉装置的基础上增加弹性限位组件、滑套板34和滑动组件,无需对送粉装置大幅改动,有效降低成本。

42.基于相同的发明构思,本技术实施例提供一种3d打印系统,该系统包括:成型装置20、铺粉装置40、激光发射装置10和上实施例提供的送粉装置30;成型装置20包括第二基台32,第二基台32形成有成型仓p1,第二基台32具有第二台面t2,成型仓p1的开口位于第二台面t2;第一基台31与第二基台32并排连接,且第一台面t1和第二台面t2朝向相同;铺粉装置40用于将顶粉组件38经有效送粉出口顶出的金属粉铺至成型仓p1;激光发射装置10用于将成型仓p1内的金属粉的特定区域进行熔化。

43.其中,铺粉装置40具体可以是在第一基台31与第二基台32上方往复移动铺粉的刮刀,以将有效送粉出口顶出的金属粉铺至成型仓p1内。

44.激光发射装置10具体可以是设置在成型仓p1正上方的激光发射器,朝向成型仓p1内的金属粉发射激光。

45.第二基台32包括第二仓体212和第二台板211,其中,第二仓体212中部形成有沿竖直方向贯穿第二仓体212的成型仓p1,成型仓p1的截面为方形;承载板23,第二驱动轴22驱动承载板23沿着成型仓p1的内壁26向下运动,逐渐收容前面铺的粉和零件25的形成部分。

46.在一个具体的实施例中,当送粉装置30还包括滑套板34时,滑套板34的背离第一

基台31的表面t3与第二台面t2平齐,以避免表面t3和第二台面t2形成段差,阻挡铺粉装置移动。

47.在一个具体的实施例中,参考图5,当滑动组件包括两个相对设置的滑动板35时,两个滑动板35的排列方向可以垂直于送粉仓p2和成型仓p1的排列方向,以便于根据零件的数量和体积,适当缩小有效成型仓u1(后文进行介绍)送粉仓p2和成型仓p1的排列方向上的尺寸,进一步减少铺粉量,提高金属粉利用率。

48.并且,在以上各实施例中,送粉仓p2和成型仓p1的排列方向上,有效送粉仓u2的尺寸小于送粉仓p2的尺寸,有利于缩短铺粉装置在该方向上移动铺粉时的移动距离,缩短了铺粉装置40的往复移动时间,并且,有效成型仓u1在上述方向上的尺寸也小于成型仓p1的尺寸,并且,有效成型仓u1和有效送粉仓是相互靠近的,可以进一步缩短铺粉装置40的往复移动时间,提高铺粉效率。

49.基于相同的发明构思,本技术实施例提供一种3d打印方法,应用于上述技术方案的3d打印系统,该方法包括:铺粉装置40将顶粉组件38经有效送粉出口顶出的金属粉铺粉至成型仓p1内;每铺设完一层金属粉,利用激光发射装置10对该层金属粉的第一特定区域融化,以形成目标零件25,每一层金属粉的第一特定区域均是目标零件25在该层位置的截面区域,在铺粉时可以不必铺满整个成型仓p1,提高金属粉的利用率。

50.在一个具体的实施例中,在利用激光发射装置10对该层金属粉的特定区域融化成型之前,还包括:利用激光发射装置10对该层金属粉的第二特定区域融化,以形成薄壁墙24,图1至图4中,薄壁墙24为一面墙,图5中为三面墙;其中,薄壁墙24与成型仓p1的内壁配合围成有效成型仓u1,目标零件25位于有效成型仓u1内。由于通过薄壁墙24重构形成横截面较小的有效成型仓u1,薄壁墙24对每次铺的金属粉形成围挡,避免金属粉扩散至非必要区域,提高金属粉的利用率。

51.具体可以是,在向有效送粉仓u2放入金属粉,上升顶粉组件38,实现金属粉顶面呈平整状态,并与表面t3平齐。

52.顶粉组件38每经有效送粉出口顶出一层金属粉,铺粉装置40将该层金属粉推动至成型仓p1内,先通过激光发射装置10打印薄壁墙24再打印零件25,在下一次铺粉装置40铺粉之前,第二驱动轴22驱动承载板23沿着成型仓p1的内壁26向下运动一层金属粉的距离,以便于下一层铺粉。

53.在一个具体的实施例中,沿第一基台31和第二基台32的排列方向,有效送粉出口的投影宽度小于或等于有效成型仓u1的投影的宽度,以确保有效送粉仓u2排出的金属粉可以被铺粉装置40集中在有效成型仓u1内,避免金属粉浪费。

54.在一个具体的实施例中,有效送粉仓u2的容积大于有效成型仓u1的容积,例如,有效送粉仓u2的横截面积大于有效成型仓u1的横截面积,有效送粉仓u2的深度大于有效成型仓u1的深度,以弥补以下因素造成的铺粉量的误差:因在铺粉过程中金属粉的“损失”,以及,弹性限位块37在被纵向压缩时在横向上发生微凸变形,导致的有效送粉仓u2的体积减小。

55.下面以具体的案例说明该3d打印系统和方法的效果:

56.案例一(图1至图4):新型in738高温合金打印性能探索。

57.金属粉重量:5kg。

58.打印需求:完成3根φ15mm

‑

60mm棒料(零件25)打印性能样棒成型,用于后续性能验证。

59.相关数据:有效成型仓u1长250mm,宽25mm,有效成型仓高度为60mm,按照金属粉为高温合金,重量为5kg,该金属粉充填有效送粉仓u1后粉末高度为96.4mm。薄壁墙的厚度为0.5mm;弹性限位块的尺寸为长250mm、宽230mm、高100mm。

60.总结:

61.采用本技术方案,需要粉末重量≥46.5kg,节省粉末≥89%。

62.按照铺粉装置40的移动速度为20mm/s,切分层厚为0.04mm,未采用本技术方案,全幅面铺粉,铺粉装置40总运动时间为25h,采用本技术方案铺粉装置40总运动时间为大约为6h,节省时间76%。

63.案例二(图5):cm247高温合金小零件单件打印。

64.金属粉重量:10kg。

65.打印需求:完成1个最大外轮廓尺寸为φ90

‑

高80mm棒料(零件25)打印性能样棒成型,用于后续性能验证。

66.相关数据:有效送粉仓u2的长250mm

‑

宽100mm

‑

高50mm,按照金属粉为高温合金,重量为10kg,金属粉充填有效送粉仓u2后,金属粉高度为48.2mm。薄壁墙24的厚度0.5mm。将两个滑动板35分别移出75mm,中间有效送粉仓u2宽度为100mm,弹性限位块的尺寸长250mm、宽75mm、高50mm。

67.总结:

68.如果为采用本技术方案,需要金属粉重量≥62kg,节省金属粉≥83%。

69.按照铺粉装置40以20mm/s移动,切分层厚为0.04mm,未采用本技术方案,全幅面铺粉时,铺粉装置40运动时间为33.3h,采用本技术方案铺粉装置40运动时间为大约为18.75h,节省时间44%。

70.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。