1.本发明涉及一种架空导线用高导电率耐腐蚀铝合金单丝及其制备方法,属于电力行业输电线路架空导线技术领域。

背景技术:

2.构建以新能源为主体的新型电力系统,助力“双碳”目标实现,电网节能减排、提质增效需求更加迫切,要求发展更加节能、经济的输电技术来提升输电线路的输送容量,降低输电损耗。据统计,2020年全国线路损失率为5.62%,全年线路损失电量相当于三峡电站全年发电量(1118亿千瓦时)的3.7倍。到2030年,国网公司经营区风电、太阳能发电总装机容量将达到10亿千瓦以上,水电装机达到2.8亿千瓦,核电装机达到8000万千瓦。到2025年,国网公司经营区跨省跨区输电能力达到3.0亿千瓦,输送清洁能源占比达到50%。随着未来清洁能源的大规模入网,充分利用现有线路走廊及线路设施,尽可能多输送电量、降低线路损耗、提高输电效率是电网行业重点关注的问题。

3.普通钢芯铝绞线(acsr)作为传输导线在国际上已经使用百余年,目前我国架空输电线路用导线仍以普通钢芯铝绞线为主,应用占比为80%左右。普通钢芯铝绞线依靠钢芯外层的硬铝线来传输电流,硬铝线的导电率为61% iacs(20℃),输电线损相对较高,且在重工业污染区、沿海等重腐蚀区使用时,其耐腐蚀性能不足给安全可靠运行带来极大的隐患。若能在保证强度的前提下进一步提高硬铝单丝的导电率,同步提升其耐腐蚀性能,则可有效降低输电线路损耗,实现输电线路节能和降低线路的运行成本,同时提高架空输电线路在腐蚀环境下的安全可靠运行水平。高纯铝(99.99% al)的理论导电率可达64.94% iacs,但其抗拉强度和表面硬度低,抗拉强度低于100 mpa,且其耐氯离子、酸雨等腐蚀介质的能力低,在沿海、盐碱及工业大气等腐蚀性较强的环境无法使用。

4.目前,国际标准中硬铝单丝的导电率统一为61%iacs,我国现行的国家标准gb/t 17048

‑

2017《架空绞线用硬铝线》将硬铝单丝导电率分为4档,分别为61%iacs、61.5%iacs、62%iacs和62.5%iacs。国内外关于63% iacs高导电率硬铝单丝的制备技术尚不成熟,主要是采用高成本的99.9%高纯铝为原料,通过严格的生产工艺控制进行制备,产品合格率相对较低,导致导线制造成本总体较现役普通钢芯铝绞线高出20%~30%,严重制约了高导电率硬铝导线的技术发展与大规模推广应用。因此,研发和应用高导电率、耐腐蚀、低成本的硬铝单丝对于我国电网升级改造,提高架空输电线路的电能输送效率和安全运行水平,减少输电线路损耗及运行维护成本具有重要意义。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种架空导线用高导电率耐腐蚀铝合金单丝及其制备方法,解决现役普通61%iacs钢芯铝绞线导电率低、输电损耗大、耐腐蚀性能不强的技术问题。

6.为达到上述目的,本发明是采用下述技术方案实现的:

一方面,本发明提供一种铝合金单丝,按质量百分比计,包括如下组分:b:0.005%~0.03%,mg:0.005%~0.10%,sc:0.005%~0.05%,gd:0.005%~0.05%, si:≤0.07%,fe:≤0.10%,(v ti cr mn)≤0.007%,余量为铝和不可避免的杂质。

7.优选地, b:0.01%~0.03%,mg:0.02%~0.08%,sc:0.01%~0.05%,gd:0.01%~0.05%。

8.优选地,质量百分比组分为:b:0.026%,mg:0.078%,sc:0.038%,gd:0.02%,si:≤0.062%,fe:≤0.09%,(v ti cr mn)≤0.007%,余量为铝和不可避免的杂质。

9.另一方面,本发明提供上述铝合金单丝的制备方法,包括如下步骤:选取铝进行熔炼,待铝完全熔化后,加入al

‑

b中间合金,进行硼化处理,静置后依次加入al

‑

mg中间合金、al

‑

sc中间合金、al

‑

gd中间合金进行熔炼,待中间合金完全熔化后,搅拌混合,制得铝合金液;向铝合金液中通入净化气,并加入覆盖剂进行静置处理,扒渣除杂,制得除杂铝合金液;将除杂铝合金液浇铸到模具内,制得铝合金锭;将铝合金锭轧制成铝合金圆杆;对铝合金圆杆进行多次拉拔变形,制得铝合金圆单丝。

10.优选地,所述al

‑

b中间合金采用al与b熔炼浇铸形成,所述b的质量含量为8%;和/或,所述al

‑

mg中间合金采用al与mg熔炼浇铸形成,所述mg的质量含量为10%;和/或,所述al

‑

sc中间合金采用al与sc熔炼浇铸形成,所述sc的质量含量为2%;和/或,所述al

‑

gd中间合金采用al与gd熔炼浇铸形成,所述gd的质量含量为2%。

11.优选地,选取铝进行熔炼,熔炼温度保持为730℃~750℃,并在740℃~750℃时加入al

‑

b中间合金,进行硼化处理;在740℃~750℃依次加入al

‑

mg中间合金、al

‑

sc中间合金、al

‑

gd中间合金进行熔炼。本技术的铝原料采用低成本的99.85%al纯度的工业纯铝。

12.优选地,向铝合金液中通入的净化气为氮气,氮气的流量为20l/min~30l/min,通气的时间不少于15min。

13.优选地,将除杂铝合金液浇铸到模具内,制得铝合金锭,包括:将除杂铝合金液浇铸到紫铜材质模具内,在进行脱模处理,所述脱模处理的温度≤50℃。

14.优选地,所述拉拔变形处理过程,采用带有纳米金刚石复合涂层的拉丝模具对铝合金圆杆进行10次拉丝,以制得铝合金圆单丝。

15.优选地,以13m/s~15 m/s的速率,在拉丝机上对铝合金圆杆进行拉拔变形处理,所述拉拔变形处理的温度为40℃~50℃,变形量为10%~15%。

16.优选地,所述覆盖剂为稀土熔剂,按质量百分比,由以下原料制备而成:naf:nacl :kcl :na2sif6=30%:50%:10%:10%;进一步的,所述覆盖剂的加入量为铝合金液的0.02%~0.04%。

17.与现有技术相比,本发明所达到的有益效果:1、本发明提供一种铝合金单丝,按质量百分比计,包括如下组分:b:0.005%~0.03%,mg:0.005%~0.10%,sc:0.005%~0.05%,gd:0.005%~0.05%, si:≤0.07%,fe:≤0.10%,(v ti cr mn)≤0.007%,余量为铝和不可避免的其他微量杂质元素。通过向99.85%的工业纯铝中添加适量b、mg、sc和gd合金化元素,能够制得具有高导电率、耐腐蚀、低成本

的硬铝单丝,能够提高架空输电线路的电能输送效率和安全运行水平,减少输电线路损耗及运行维护成本。

18.2、本发明提供一种铝合金单丝的制备方法,包括如下步骤:选取铝锭进行熔炼,并加入al

‑

b中间合金,进行硼化处理,后依次加入al

‑

mg中间合金、al

‑

sc中间合金、al

‑

gd中间合金进行熔炼,待中间合金完全熔化后,搅拌混合,制得铝合金液;向铝合金液中通入净化气,并加入覆盖剂进行静置处理,扒渣除杂,制得除杂铝合金液;将除杂铝合金液浇铸到模具内,制得铝合金锭。将铝合金锭轧制成铝合金圆杆;对铝合金圆杆进行多次拉拔变形,本发明制备出的硬铝单丝材料无需进行后续热处理,简化了高导电率硬铝单丝材料的制备工艺,同时采用低成本的99.85%al纯度的工业纯铝为原料,降低了制造成本,由此制备出的架空导线用硬铝单丝材料具有优良的综合性能,其导电率≥63.0% iacs(20℃),抗拉强度≥175 mpa,延伸率≥2.0%,耐蚀性能是现役常规硬铝单丝2倍,使得导电率硬铝导线能够大规模推广应用。

19.3、本发明提供的制备方法的特点在于,本发明采用99.85%al纯度的工业纯铝为原料,在通过添加适量b元素硼化处理对杂质元素进行严格净化控制的基础上,再添加微量mg、sc和gd合金化元素。mg元素的固溶及第二相mg2si金属间化合物的形成有助于提升硬铝合金的耐腐蚀性能;gd元素的添加可形成弥散相,阻碍位错与晶界运动,提高合金再结晶抗力,使基体保留更多的细小亚晶组织,有助于提升硬铝合金的耐腐蚀性能;sc元素的添加既能够降低杂质含量,又具有晶粒细化以及提高结晶温度的作用,一定程度上在保证硬铝合金具有高导电率的同时铝合金具有良好的力学性能。

20.4、本发明熔炼过程中采用了吹入高纯n2除气、除渣及加入适量和合适成分的覆盖剂防止氧化,本发明采用金刚石拉丝模具对ф9.5mm的硬铝合金圆杆进行10道次的拉拔,因金刚石模具拥有比硬质合金钢模具拥有更优的光洁度、耐温性和耐磨性,同时通过优化控制拉丝速度、拉丝温度和变形量,使拉拔制得的硬铝单丝具有良好的导电、力学和耐腐蚀性能。

具体实施方式

21.下面将对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。需要说明的是,所有实施方式都是采用工业成熟的冶炼、轧制及拉丝设备。

22.实施例1一种铝合金单丝材料,组分及其质量百分比为:b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.020%mg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.056%sc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.025%gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.050%cr mn v ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.007�

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.010%si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.070%al和不可避免的杂质

ꢀꢀ

余量。

23.其制备方法如下:步骤1、选取纯度为99.85% al的工业纯铝中加入各合金元素,使它们的最终含量如上所示,合金元素是以al

‑

b、al

‑

mg、al

‑

sc、al

‑

gd中间合金的形式加入置于频感应炉中进行熔炼,熔炼温度保持在730℃,待铝锭完全熔化后在740℃加入al

‑

b中间合金,进行硼化处理;静置时间不少于30min后,在740℃依次加入al

‑

mg中间合金、al

‑

sc中间合金,al

‑

gd中间合金,待中间合金完全熔化后,对铝合金液进行电磁搅拌,搅拌每次15min,每隔10 min搅拌一次,共3次,制得铝合金溶液。

24.步骤2、将铝合金溶液温度控制在740℃范围,通入15min高纯氮气(99.99%),氮气通入铝合金液的流量控制在20l/min,再加入加入量约为铝合金溶液总量的0.02%的覆盖剂,静置15min后,扒渣除杂,制得除杂铝合金溶液。

25.步骤3、将除杂铝合金溶液在720℃时,铸到紫铜材质模具内,并在脱模温度为42

±

2℃时进行脱模,制备出尺寸为30mm

×

30mm

×

450mm的铝合金锭。

26.步骤4、将铝合金锭在490℃保温下1.5h后,在三辊轧机上轧制成直径为9.5mm的硬铝合金圆杆。

27.步骤5、将直径为9.5mm的硬铝合金圆杆以13m/s的速率在拉丝机上进行拉拔,拉丝温度控制在40℃,变形量控制在15%,拉丝模具为带有纳米金刚石复合涂层的拉丝模具,采用金刚石拉丝模具经过10次拉丝,最终制得直径为3.05mm铝合金圆单丝。

28.经检测,本发明方法所制备的硬铝单丝的导电率为63.18%iacs,抗拉强度为175.2mpa,延伸率为2.10%,耐腐蚀性能是现役常规硬铝单丝的2.2倍。

29.实施例2一种铝合金单丝材料,组分及其质量百分比为:b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.023%mg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.065%sc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.032%gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.036%cr mn v ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.007�

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.095%si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.068%al和不可避免的杂质

ꢀꢀ

余量。

30.其制备方法如下:步骤1、选取纯度为99.85% al的工业纯铝中加入各合金元素,使它们的最终含量如上所示,合金元素是以al

‑

b、al

‑

mg、al

‑

sc、al

‑

gd中间合金的形式加入置于频感应炉中进行熔炼,熔炼温度保持在740℃,待铝锭完全熔化后在745℃加入al

‑

b中间合金,进行硼化处理;静置时间不少于30min后,在740℃依次加入al

‑

mg中间合金、al

‑

sc中间合金,al

‑

gd中间合金,待中间合金完全熔化后,对铝合金液进行电磁搅拌,搅拌每次20min,每隔15 min搅拌一次,共3次,制得铝合金溶液。

31.步骤2、将铝合金溶液温度控制在730℃范围,通入15min高纯氮气(99.99%),氮气通入铝合金液的流量控制在25l/min,再加入加入量约为铝合金溶液总量的0.025%的覆盖剂,静置15min后,扒渣除杂,制得除杂铝合金溶液。

32.步骤3、将除杂铝合金溶液在730℃时,铸到紫铜材质模具内,并在脱模温度为45

±

2℃时进行脱模,制备出尺寸为30mm

×

30mm

×

450mm的铝合金锭。

33.步骤4、将铝合金锭在500℃保温下1.5h后,在三辊轧机上轧制成直径为9.5mm的硬铝合金圆杆。

34.步骤5、将直径为9.5mm的硬铝合金圆杆以15 m/s的速率在拉丝机上进行拉拔,拉丝温度控制在40℃,变形量控制在10%,拉丝模具为带有纳米金刚石复合涂层的拉丝模具,采用金刚石拉丝模具经过10次拉丝,最终制得直径为3.05mm铝合金圆单丝。

35.经检测,本发明方法所制备的硬铝单丝的导电率为63.25%iacs,抗拉强度为176.3mpa,延伸率为2.08%,耐腐蚀性能是现役常规硬铝单丝的2.3倍。

36.实施例3一种铝合金单丝材料,组分及其质量百分比为:b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.026%mg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.078%sc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.038%gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.020%cr mn v ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.006�

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.009%si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.062%al和不可避免的杂质

ꢀꢀ

余量。

37.其制备方法如下:步骤1、选取纯度为99.85% al的工业纯铝中加入各合金元素,使它们的最终含量如上所示,合金元素是以al

‑

b、al

‑

mg、al

‑

sc、al

‑

gd中间合金的形式加入置于频感应炉中进行熔炼,熔炼温度保持在740℃,待铝锭完全熔化后在750℃加入al

‑

b中间合金,进行硼化处理;静置时间不少于30min后,在740℃依次加入al

‑

mg中间合金、al

‑

sc中间合金,al

‑

gd中间合金,待中间合金完全熔化后,对铝合金液进行电磁搅拌,搅拌每次20min,每隔10 min搅拌一次,共3次,制得铝合金溶液。

38.步骤2、将铝合金溶液温度控制在740℃范围,通入20min高纯氮气(99.99%),氮气通入铝合金液的流量控制在25l/min,再加入加入量约为铝合金溶液总量的0.030%的覆盖剂,静置15min后,扒渣除杂,制得除杂铝合金溶液。

39.步骤3、将除杂铝合金溶液在730℃时,铸到紫铜材质模具内,并在脱模温度为45

±

2℃时进行脱模,制备出尺寸为30mm

×

30mm

×

450mm的铝合金锭。

40.步骤4、将铝合金锭在500℃保温下1.5h后,在三辊轧机上轧制成直径为9.5mm的硬铝合金圆杆。

41.步骤5、将直径为9.5mm的硬铝合金圆杆以13 m/s的速率在拉丝机上进行拉拔,拉丝温度控制在45℃,变形量控制在12%,拉丝模具为带有纳米金刚石复合涂层的拉丝模具,采用金刚石拉丝模具经过10次拉丝,最终制得直径为3.05mm铝合金圆单丝。

42.经检测,本发明方法所制备的硬铝单丝的导电率为63.51%iacs,抗拉强度为177.2mpa,延伸率为2.07%,耐腐蚀性能是现役常规硬铝单丝的2.5倍。

43.实施例4

一种铝合金单丝材料,组分及其质量百分比为:b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.028%mg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.073%sc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.042%gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.020%cr mn v ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.007�

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.088%si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.060%al和不可避免的杂质

ꢀꢀ

余量。

44.其制备方法如下:步骤1、选取纯度为99.85% al的工业纯铝中加入各合金元素,使它们的最终含量如上所示,合金元素是以al

‑

b、al

‑

mg、al

‑

sc、al

‑

gd中间合金的形式加入置于频感应炉中进行熔炼,熔炼温度保持在740℃,待铝锭完全熔化后在750℃加入al

‑

b中间合金,进行硼化处理;静置时间不少于30min后,在740℃依次加入al

‑

mg中间合金、al

‑

sc中间合金,al

‑

gd中间合金,待中间合金完全熔化后,对铝合金液进行电磁搅拌,搅拌每次20min,每隔10 min搅拌一次,共3次,制得铝合金溶液。

45.步骤2、将铝合金溶液温度控制在740℃范围,通入20min高纯氮气(99.99%),氮气通入铝合金液的流量控制在25l/min,再加入加入量约为铝合金溶液总量的0.040%的覆盖剂,静置10min后,扒渣除杂,制得除杂铝合金溶液。

46.步骤3、将除杂铝合金溶液在720℃时,铸到紫铜材质模具内,并在脱模温度为42

±

2℃时进行脱模,制备出尺寸为30mm

×

30mm

×

450mm的铝合金锭。

47.步骤4、将铝合金锭在495℃保温下1.5h后,在三辊轧机上轧制成直径为9.5mm的硬铝合金圆杆。

48.步骤5、将直径为9.5mm的硬铝合金圆杆以15 m/s的速率在拉丝机上进行拉拔,拉丝温度控制在40℃,变形量控制在15%,拉丝模具为带有纳米金刚石复合涂层的拉丝模具,采用金刚石拉丝模具经过10次拉丝,最终制得直径为3.05mm铝合金圆单丝。

49.经检测,本发明方法所制备的硬铝单丝的导电率为63.36%iacs,抗拉强度为176.1mpa,延伸率为2.09%,耐腐蚀性能是现役常规硬铝单丝的2.4倍。

50.实施例5一种铝合金单丝材料,组分及其质量百分比为:b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.030%mg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.080%sc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.050%gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.010%cr mn v ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.006�

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.086%si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.059%al和不可避免的杂质

ꢀꢀ

余量。

51.其制备方法如下:

步骤1、选取纯度为99.85% al的工业纯铝锭中加入各合金元素,使它们的最终含量如上所示,合金元素是以al

‑

b、al

‑

mg、al

‑

sc、al

‑

gd中间合金的形式加入置于频感应炉中进行熔炼,熔炼温度保持在750℃,待铝锭完全熔化后在740℃加入al

‑

b中间合金,进行硼化处理;静置时间不少于30min后,在740℃依次加入al

‑

mg中间合金、al

‑

sc中间合金,al

‑

gd中间合金,待中间合金完全熔化后,对铝合金液进行电磁搅拌,搅拌每次15min,每隔15 min搅拌一次,共3次,制得铝合金溶液。

52.步骤2、将铝合金溶液温度控制在740℃范围,通入15min高纯氮气(99.99%),氮气通入铝合金液的流量控制在30l/min,再加入加入量约为铝合金溶液总量的0.030%的覆盖剂,静置15min后,扒渣除杂,制得除杂铝合金溶液。

53.步骤3、将除杂铝合金溶液在730℃时,铸到紫铜材质模具内,并在脱模温度为45

±

2℃时进行脱模,制备出尺寸为30mm

×

30mm

×

450mm的铝合金锭。

54.步骤4、将铝合金锭在500℃保温下1.5h后,在三辊轧机上轧制成直径为9.5mm的硬铝合金圆杆。

55.步骤5、将直径为9.5mm的硬铝合金圆杆以15 m/s的速率在拉丝机上进行拉拔,拉丝温度控制在40℃,变形量控制在14%,拉丝模具为带有纳米金刚石复合涂层的拉丝模具,采用金刚石拉丝模具经过10次拉丝,最终制得直径为3.05mm铝合金圆单丝。

56.经检测,本发明方法所制备的硬铝单丝的导电率为63.28%iacs,抗拉强度为175.8mpa,延伸率为2.12%,耐腐蚀性能是现役常规硬铝单丝的2.1倍。

57.需要说明的是,本发明采用的各合金元素的作用及机理如下:sc(钪):sc元素可以显著提高铝合金的强度,且能减少铝合金的枝晶偏析,细化铝合金的晶粒组织。sc元素可在熔体中形成初生al3sc质点,在结晶形核时可以作为非均质形核核心,从而显著细化晶粒组织;sc还可以与铝合金中的部分杂质元素反应,使杂质元素从原子态转变为析出态,从而提高铝合金的导电率。

58.gd(钆):铝合金中添加适量的gd元素,可形成弥散相强烈阻碍位错与晶界运动,提高合金再结晶抗力,使基体保留更多的细小亚晶组织。相比于大角度晶界,亚晶界与晶内的腐蚀电位差更小,腐蚀驱动力减弱,有助于提升铝合金的耐腐蚀性能。

59.mg(镁):铝合金中添加适量的mg合金化元素,一部分mg元素固溶于基体,可提高基体的电极电势,提升铝合金的耐腐蚀性能;另一部分mg元素在铝合金中形成了金属间化合物mg2si,mg2si的电极电势低于纯铝,故在腐蚀环境中,mg2si通常先被腐蚀,而铝基体则后被腐蚀。因此优化控制mg含量可使铝合金具有较好的耐腐蚀性能,但加入过量时会导致铝合金导电率下降。

60.b(硼):铝合金中的杂质元素如果以固溶态存在,会降低导电性能,使用硼元素进行硼化处理能有效降低杂质含量,即在电工纯铝材料熔炼时中加入一定量的b元素后,能够和过渡族元素cr、mn、v、ti等杂质元素发生反应,使之由固溶态转变为化合态并沉积于熔体底部从而净化铝导体,提高铝合金的导电性能。

61.cr(铬)、mn(锰)、v(钒)、ti(钛):这四种元素均为电工纯铝中的杂质元素。铝材中的cr、mn、v、ti杂质元素以固溶态存在时,很容易吸收材料内的自由电子而填充它们不完整的电子层,起导电作用的自由电子数目减少会导致铝材电阻率增加。研究表明,每1%(cr mn v ti)杂质元素对铝导体导电性能有害作用为每1%si元素有害作用的5倍。由此可以看出

严格控制cr、mn、v、ti杂质元素的含量对保证铝导体的导电性能具有重要作用。

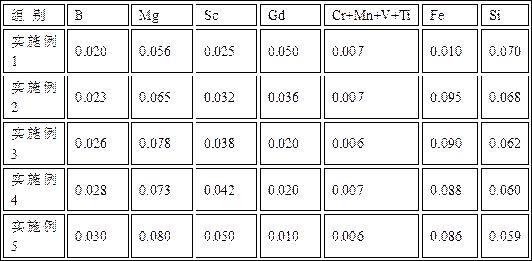

62.实施例1~5中制得的制备的硬铝合金的成分表,如表1所示。具体地,铝合金单丝,按质量百分比计,合组分如下:b:0.005%~0.03%,mg:0.005%~0.10%,sc:0.005%~0.05%,gd:0.005%~0.05%, si:≤0.07%,fe:≤0.10%,(v ti cr mn)≤0.007%,余量为铝和不可避免的其他微量杂质元素。

63.表1 实施例制备的硬铝合金的成分表(wt%)对实施例1~5中制得的硬铝合金单丝及对比例的普通硬铝单丝进行直径、导电率、拉伸强度、延伸率、耐腐蚀性能测试实验。

64.本发明所进行的直径测试,采用的是型号为上量0

‑

25型数显外径千分尺;本发明所进行的导电率测试,采用的是型号为tegam1750微欧计;本发明所进行的拉伸强度,采用的是型号为mts 810.25型电液伺服材料试验机;本发明所进行的延伸率,采用的是型号为mts 810.25型电液伺服材料试验机;本发明所进行的耐腐蚀性能,采用的是型号为cct10型盐雾箱,采用的测试方法是gb/t 10125

‑

2012《人造气氛腐蚀试验 盐雾试验》。

65.实施例1~5以及对比例中制得的硬铝合金及对比例中制得的普通硬铝单丝进行直径、导电率、拉伸强度、延伸率、耐腐蚀性能测试实验的结果如表2所示。

66.表2 实施例制备的硬铝单丝材料与现有普通硬铝单丝的性能测试结果

通过表2可知,采用本发明方法制得的高导电率耐腐蚀铝合金单丝材料的综合性能具有明显的优势,研究发现,通过向工业纯铝锭中添加质量百分比为(0.005%~0.03%):(0.005%~0.10%):(.005%~0.05%):(0.005%~0.05)的b、mg、sc 和gd制得的铝合金单丝,与现有普通硬铝单丝相比,其电导率、拉伸强度、延伸率、耐腐蚀性能都有显著的提高,具体地,在室温(20℃)下,本方法制得的铝合金单丝的导电率≥63.0% iacs(20℃),抗拉强度≥175 mpa,延伸率≥2.0%,耐蚀性能是常规硬铝单丝2.0倍以上,且由多组实验数据可知,采用本发明方法制得的高导电率耐腐蚀铝合金单丝材料,具有较高的稳定性。同时通过优化控制拉丝速度、拉丝温度和变形量,也可以使得拉拔制得的硬铝单丝具有良好的导电、力学和耐腐蚀性能。因此,通过向工业纯铝锭中添加适量b、mg、sc和gd合金化元素,能够制得具有高导电率、耐腐蚀、低成本的硬铝单丝,能够提高架空输电线路的电能输送效率和安全运行水平,减少输电线路损耗及运行维护成本。

67.综上,本发明提供一种架空导线用高导电率耐腐蚀铝合金单丝及其制备方法,无需进行后续热处理,简化了高导电率硬铝单丝材料的制备工艺,同时采用低成本的99.85%al纯度工业纯铝为原料,降低了制造成本,由此制备出的架空导线用硬铝单丝材料具有优良的综合性能,其导电率≥63.0% iacs(20℃),抗拉强度≥175 mpa,延伸率≥2.0%,耐蚀性能是现役常规硬铝单丝2倍,使得高导电率硬铝导线能够大规模推广应用。

68.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。