一种铝制led灯杯成型装置及成型方法

技术领域

1.本发明涉及灯杯制造技术领域,更具体地说它涉及一种铝制led灯杯成型装置及成型方法。

背景技术:

2.led灯是指利用发光二极管作为光源的灯具,一般使用银胶或白胶将半导体led固化到支架上,然后用银线或金线连接芯片和电路板,四周用环氧树脂密封,起到保护内部芯线的作用。

3.目前,对于led灯杯压铸成型设备的应用中,熔化的物料在压铸成型后,容易在压铸模板分离时,随着上压铸模板一起上移,容易影响成型物料的拿取;另外,由于灯杯的种类较多,因此生产不同的灯杯需要更换不同的模板,然而现有led灯杯成型装置的模板拆装较为繁琐,费时费力。

技术实现要素:

4.针对现有技术存在的不足,本发明的第一目的在于提供一种铝制led灯杯成型装置,以解决上述技术问题。

5.为实现上述目的,本发明提供了如下技术方案:一种铝制led灯杯成型装置,包括机体、支撑杆、顶板、检修门和压铸板,所述顶板的顶端安装有伸缩气缸,所述伸缩气缸的底端靠近压铸板的表面安装有连接推杆,所述压铸板的下表面安装有上模板,所述压铸板的顶端靠近中部阵列安装有多个对上模板挤压的顶压结构,所述上模板的下端开设有压铸槽,所述顶压结构的上端安装有减压块,所述机体表面安装有下模板,所述机体的表面靠近下模板的两侧设置有辅助拆模结构,所述顶板的顶端安装有控制箱。

6.通过采用上述技术方案,在对物料进行压铸时,利用辅助拆模结构可以实现对下模板的拆装,将熔化的液体物料注入下模板内,与此同时,通过控制伸缩气缸工作,伸缩气缸的伸缩端会通过连接推杆推动压铸板下移,进而压铸板会同步带动上模板下移,实现与下模板贴合,待上模板与下模板完全贴合时,上模板下表面的压铸槽会与下模板上的压铸块相结合,即可实现物料的压铸,待物料冷却压铸成型后,控制伸缩气缸回缩,其伸缩端会通过连接推杆同步带动压铸板上移,在压铸板上移复位时,通过顶压机构顶到顶板,将成型的物料顶出,即可完成整个压铸过程,有效防止物料粘附在上模板上。

7.本发明进一步设置为:所述顶压结构包括辅助块,所述辅助块的下端焊接有顶柱,所述顶柱的外侧活动安装有连接套筒,所述连接套筒与辅助块的内侧安装有压缩弹簧。

8.通过采用上述技术方案,在顶出物料的过程中,辅助块会顶到顶板,而在压缩弹簧的挤压下,辅助块会对顶柱产生挤压力,使顶柱沿连接套筒中部下移,最终顶出粘附在上模板上的成型物料,实现防止物料粘附在上模板上。

9.本发明进一步设置为:所述连接推杆的一端与压铸板的上表面固定连接,所述压铸板与支撑杆滑动连接,所述压铸板的横截面积大于上模板的横截面积,所述压铸槽的数

量为若干组,且压铸槽呈阵列排布。

10.通过采用上述技术方案,伸缩气缸伸缩时,利用连接推杆来推动压铸板沿支撑杆方向下移,压铸板即可带动上模板下移,实现上模板与下模板的贴合,并且由于压铸板的面积大于上模板的面积,可以避免压铸板沿支撑杆下移时,影响上模板与下模板的贴合。

11.本发明进一步设置为:所述辅助拆模结构包括受力块,所述机体的上端靠近受力块的一侧开设有移动槽,所述受力块的前端外表面安装有挤压弹簧,所述移动槽的内侧外表面安装有滑块,所述滑块的一端固定连接有固定块,所述下模板的下端外表面安装有安装板,所述机体的上端靠近安装板的外侧开设有安装槽,所述安装板的两侧开设有固定槽。

12.通过采用上述技术方案,在安装时下模板时,先推动滑块,使其带动固定块沿移动槽向受力块方向移动,并在固定块移动至移动槽一端后,将下模板安装至机体上,使下模板下表面的安装槽卡合在固定块上即可;待安装完成后,再松开滑块,由挤压弹簧的复位力来驱动滑块,使滑动块带动固定块沿移动槽复位,从而使固定块移动槽的另一端,而当固定块移动时,刚好可以沿l型安装槽横向移动,实现对下模板的固定,由此即可实现对下模板的快速安装和拆卸。

13.本发明进一步设置为:所述下模板的上端外表面焊接有压铸块,且压铸块呈阵列排布,所述压铸块的数量与压铸槽的数量相等,且两者相匹配。

14.通过采用上述技术方案,压铸块和压铸槽数量一致,可方便在对物料进行压铸时,每个压铸块对应每个压铸槽,利用压铸块和压铸槽的配合,来对液体物料压铸成型。

15.本发明进一步设置为:所述连接套筒为中空圆柱体结构,且连接套筒的内圈直径大于顶柱的直径。

16.本发明进一步设置为:所述减压块包括减压腔,所述减压腔的内侧外表面环形分布有减压柱,所述减压柱的内部阵列分布有减压球,所述减压球为球状可塑结构。

17.通过采用上述技术方案,在上模板上移时,顶压结构与顶板靠近,会对减压块产生挤压,使减压块发生形变,降低减压柱的高度,而减压球也发生形变,由此,可以根据减压块发生受压形变,来缓冲顶压结构对顶板产生的压力,防止顶压结构对顶板造成损坏。

18.本发明进一步设置为:所述受力块为钢材质构件,所述移动槽的横剖图为“l”型结构,所述固定块的边缘处为弧形结构。

19.通过采用上述技术方案,在需要拆卸下模板时,推动滑块向受力块方向靠近,同时滑块会带动固定块由l型移动槽的一端移至另一端,此时,固定块则会解除对下模板的限位,将下模板上提即可拆卸。其中,固定块的边缘处为弧形结构,可以防止固定块在长时间的滑动挤压形变发生卡顿,提高其滑动的顺畅性。

20.本发明进一步设置为:所述固定槽于安装板的两侧面呈对称排布,所述固定槽的侧剖面为侧倒“l”型结构,所述固定块的外径尺寸与固定槽的内径尺寸相适配。

21.通过采用上述技术方案,l型的固定槽设计,是为了下模板安装时,固定块由固定槽竖直方向的端口卡入,当下模板安装完成后,固定块刚好处于固定槽的l型拐角处,然后固定块受挤压弹簧的复位力,使固定块沿移动槽复位,此时固定块会由固定槽l型拐角处移至水平方向的一端,从而来实现对下模板的限位固定。

22.本发明的第二目的在于提供一种铝制led灯杯成型装置的成型方法,其具体成型步骤如下:

a、将熔化后的物料注入于下模板内;b、与此同时,将机体进行供电,通过控制箱控制伸缩气缸工作;c、使得伸缩气缸带动连接推杆向下移动,同时带动压铸板沿着支撑杆的外侧进行移动,直至将上模板与下模板进行贴合;d、在上模板与下模板贴合过程中,压铸块与压铸槽的配合将物料进行压铸,直至达到杯形;e、待物料冷却成型后,通过控制控制箱,利用伸缩气缸回缩带动连接推杆上移,进而连接推杆带动压铸板进行上移,使上模板与下模板分离,再将压铸成型的物料拿出,即可制得成品。

23.通过采用上述技术方案,在使用过程中,通过将熔化的液体物料注入下模板内,通过控制伸缩气缸推动连接推杆下移,进而连接推杆会推动压铸板沿支撑杆下移,压铸板会同步带动上模板下移与下模板贴合,待上模板与下模板完全贴合时,上模板下表面的压铸槽会与下模板上的压铸块相结合,即可实现物料的压铸,待物料冷却压铸成型后,伸缩气缸再带动上模板复位,即可实现对物料的压铸成型。

24.综上所述,本发明具有以下优点:1、通过顶压结构的设计,方便在上模板复位时,顶压结构与顶板接触产生挤压力,进而受辅助块和压缩弹簧的作用,会将顶柱由连接套筒顶入压铸槽内,从而来对粘附在上模板上的成型灯杯顶出,提高成型灯杯的脱模效果,避免成型灯杯粘附在上模板上而影响脱模效率;2、通过挤压弹簧将滑块与受力块进行连接,并利用滑块连接固定块,方便在下模板安装时,推动滑块,使其带动固定块沿移动槽向受力块方向移动,当固定块移动至移动槽一端后,下模板安装至机体上,此时下模板下表面的安装槽刚好卡合在固定块上;待安装完成后,松开滑块,受挤压弹簧的复位力,驱动滑块带动固定块沿移动槽复位,使固定块复位至移动槽另一端,而当固定块复位移动时,刚好可以沿l型安装槽横向移动,实现对下模板的固定,由此即可实现对下模板的快速安装和拆卸。

附图说明

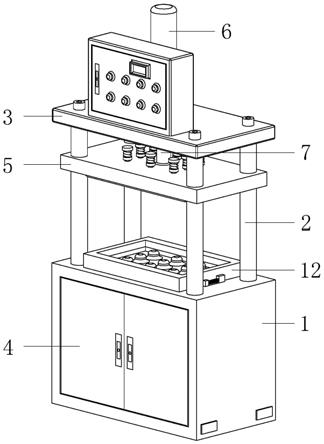

25.图1是本发明一种铝制led灯杯成型装置的结构示意图;图2是本发明一种铝制led灯杯成型装置的仰视图;图3是本发明一种铝制led灯杯成型装置的左视图;图4是图2的a

‑

a剖视图;图5是本发明一种铝制led灯杯成型装置中顶压结构的结构示意图;图6是本发明一种铝制led灯杯成型装置中减压块的侧剖视图;图7是本发明一种铝制led灯杯成型装置中下模板的结构示意图;图8是图7中a处的放大示意图;图9是本发明一种铝制led灯杯成型装置中下模板的结构示意图。

26.附图标记说明:1、机体;2、支撑杆;3、顶板;4、检修门;5、压铸板;6、伸缩气缸;7、连接推杆;8、上模板;9、顶压结构;91、辅助块;92、顶柱;93、连接套筒;94、压缩弹簧;10、压铸槽;11、减压块;111、减压腔;112、减压柱;113、减压球;12、下模板;14、压铸块;15、辅助拆模

结构;151、受力块;152、移动槽;153、挤压弹簧;154、滑块;155、固定块;156、安装板;157、安装槽;158、固定槽;16、控制箱。

具体实施方式

27.以下结合附图对本发明作进一步详细说明。

28.一种铝制led灯杯成型装置,如图1

‑

2所示,包括机体1、支撑杆2、顶板3、检修门4和压铸板5,顶板3的顶端安装有伸缩气缸6,伸缩气缸6的底端靠近压铸板5的表面安装有连接推杆7,压铸板5的下表面安装有上模板8,顶板3的顶端安装有控制箱16,控制箱6为整个装置进行供电的开启与关闭。

29.在其中一个具体实施例中,如图2、图3所示,压铸板5的顶端靠近中部阵列安装有多个对上模板8挤压的顶压结构9,上模板8的下端开设有压铸槽10,顶压结构9的上端安装有减压块11,机体1表面安装有下模板12,机体1的表面靠近下模板12的两侧设置有辅助拆模结构15。

30.进一步的,如图3和图5所示,顶压结构9包括辅助块91,辅助块91的下端焊接有顶柱92,顶柱92的外侧活动安装有连接套筒93,连接套筒93与辅助块91的内侧安装有压缩弹簧94,连接套筒93为中空圆柱体结构,且连接套筒93的内圈直径大于顶柱92的直径。在上模板8上移复位时,辅助块91和减压块11会顶到顶板3,而在压缩弹簧94的挤压作用下,辅助块91会对顶柱92产生挤压力,使顶柱92沿连接套筒93中部下移,对粘附在上模板8上的成型物料顶出,防止物料粘附在上模板8上。

31.需要说明的是,如图5所示,顶压结构9的数量与压铸槽10的数量相等,辅助块91的横截面积大于顶柱92的横截面积,顶柱92的高度大于压铸板5的高度,连接套筒93与压铸板5的上端贴合,使辅助块91能够对顶柱92产生压力,有助于完成后续的脱模作业。

32.如图5所示,连接套筒93为圆环结构,且连接套筒93的内圈直径大于顶柱92的直径,压缩弹簧94的圈数为三圈。

33.如图3和图4所示,连接推杆7的一端与压铸板5的上表面固定连接,压铸板5与支撑杆2滑动连接,压铸板5的横截面积大于上模板8的横截面积,压铸槽10的数量为若干组,且压铸槽10呈阵列排布,连接推杆7的设计,方便伸缩气缸6的伸缩来带动压铸板5的下移和复位,进而来驱动上模板8的下移与下模板12的贴合。

34.进一步的,如图4所示,下模板12的上端外表面焊接有压铸块14,且压铸块14呈阵列排布,压铸块14的数量与压铸槽10的数量相等,且两者相匹配,压铸槽10和压铸块14的配合,是为了方便对熔化的液体物料进行压铸成型。

35.如图6所示,减压块11包括减压腔111,减压腔111的内侧外表面环形分布有减压柱112,减压柱112的内部阵列分布有减压球113,辅助块91与减压块11的数量相等,辅助块91的横截面积与减压块11的横截面积相等,减压腔111的容积小于减压块11的容积,减压柱112的高度小于减压块11的高度,减压球113为球状可塑结构。

36.在上模板8上移,顶压结构9与顶板3靠近时,会对辅助块91和减压块11产生挤压,此时减压块11发生形变,将减压腔111进行压扁,在此过程中减压柱112的高度减小,同时减压球113也发生形变,由此可以根据减压块11的受压形变来缓冲顶压结构9对顶板3产生的压力,防止顶压结构9对顶板3造成损坏。

37.如图7和图8所示,辅助拆模结构15包括受力块151,机体1的上端靠近受力块151的一侧开设有移动槽152,受力块151的前端外表面安装有挤压弹簧153,移动槽152的内侧外表面安装有滑块154,滑块154的一端固定连接有固定块155,下模板12的下端外表面安装有安装板156,机体1的上端靠近安装板156的外侧开设有安装槽157,安装板156的两侧开设有固定槽158,滑块154与155为固定连接,且滑块154和155均与移动槽152滑动连接,固定块155的边缘处为弧形结构,固定槽158于安装板156的两侧面呈对称排布。

38.在安装时下模时,先推动滑块154,使其带动固定块155沿移动槽152向受力块151方向移动,并在固定块155移动至移动槽152一端后,将下模板12安装至机体1上,使下模板12下表面的安装槽157卡合在固定块155上即可;待安装完成后,再松开滑块154,由挤压弹簧153的复位力来驱动滑块154,使滑动块154带动固定块155沿移动槽152复位,而当固定块155复位移动时,刚好可以沿l型安装槽157横向移动,实现对下模板12的固定,由此即可实现对下模板12的快速安装和拆卸。

39.固定槽158的侧剖面为侧倒“l”型结构,固定块155的外径尺寸与固定槽158的内径尺寸相适配,固定槽158为l型结构能够增强与固定块155的匹配度。

40.受力块151为钢材质构件,移动槽152的横剖图为“l”型结构,钢材质具有较佳的抗压性能,不易发生形变,保证了受力块151受到挤压时的稳定性。

41.本发明的工作过程及有益效果如下:在装置主体1进行压铸过程中,通过辅助块91的固定,将物料放置于下模块12内部,然后控制箱16控制伸缩气缸6带动伸缩杆7将压铸板5进行下移动,通过上模块8下表面的压铸槽10与下模块12上端的压铸块14将物料进行挤压,在挤压过程中物料未掉落过程中,通过顶压结构9进行顶出,将物料进行顶出,便于物料的拿取。

42.一种铝制led灯杯的成型方法,其具体成型步骤如下:a、将熔化后的物料注入于下模板12内;b、与此同时,将机体1进行供电,通过控制箱16控制伸缩气缸6工作;c、使得伸缩气缸6带动连接推杆7向下移动,进而连接推杆7则会带动压铸板5沿着支撑杆2的外侧向下移动,在压铸板5下移时,会带动上模板8下移,直至将上模板8与下模板12进行贴合;d、在上模板8与下模板12贴合过程中,压铸块14与压铸槽10的配合将物料进行压铸,直至达到杯形;e、待物料冷却成型后,通过控制控制箱16,利用伸缩气缸6回缩带动连接推杆7上移,进而连接推杆7带动压铸板5进行上移,使上模板8与下模板12分离,再将压铸成型的物料拿出,即可制得成品。

43.以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。