1.本发明涉及及镀膜工艺技术领域,特别是涉及半导体、液晶、led、光伏等领域的高纯包装容器内壁处理工艺。

背景技术:

2.目前应用在液晶行业的包装容器内壁容易被内部盛装的化学品锈蚀、容易出现基体材料元素的析出而产生化学变化等不良现象。为了满足客户需求及保证贮存化学品的质量,因此需要对液晶包装容器的内壁进行特殊的镀膜工艺处理。

技术实现要素:

3.本发明是为了解决半导体、液晶、led、光伏等行业的包装容器内壁容易被内部盛装的化学品锈蚀、容易出现基体材料元素的析出而产生化学变化等不良现象,提出一种设计合理工艺简单的新型处理工艺方法。可以提高包装容器对内部盛装化学品的耐腐蚀性及减少基体材料元素的析出等异常问题,从而保证了应用在高纯包装行业的容器内部盛装的化学品的质量。

4.本发明的技术方案如下:

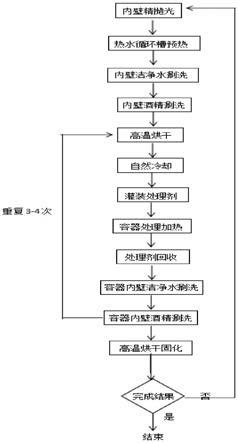

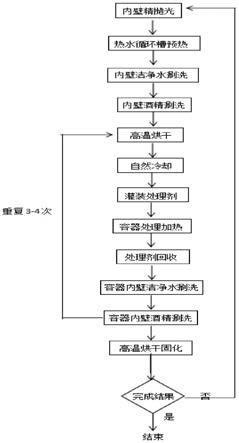

5.一种高纯包装容器内壁表面处理的工艺,其特征在于,包括如下步骤:

6.s1、将容器内壁进行精抛处理;

7.s2、将热水循环槽加热到80

‑

100℃;

8.s3、用水涮洗容器内部至少3次,每次涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min;

9.s4、涮洗后的容器再用洁净的高纯度酒精进行涮洗,涮洗时盛装量不少于容器体积的1/3;

10.s5、将涮洗后容器放入烘干箱内高温烘干45

‑

60min;

11.s6、烘干结束后将容器拿出,自然冷却至常温20

‑

25℃;

12.s7、将表面处理剂通过自动化设备灌装入容器中,并将容器放入热水槽中;

13.s8、将容器静置在热水循环槽内,静置时间90

‑

120min;

14.s9、将容器中的处理剂回收;

15.s10、将容器内部用水涮洗容器3次,涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min后倒出;

16.s11、再次灌入不少于容器体积1/3的高纯度酒精涮洗容器1次;

17.s12、重复上述步骤s5

‑

步骤s11操作步骤,重复次数3

‑

4次;

18.s13、将容器放入烘干箱进行300

‑

400℃烘干4h;

19.s14、检查内壁表面处理后的结果,经检查合格后即表面处理完成;如发现有异常,则重复上述所有操作步骤,直至处理合格。

20.进一步的,所述步骤s1中精抛处理后粗糙度不大于0.1μm。

21.进一步的,所述步骤s5中箱内温度设置为150

‑

200℃。

22.进一步的,所述表面处理剂按照体积含量计算包括:硝酸,19

‑

29份;磺酸,1

‑

5份;二磷酸,1

‑

3份;单丁醚,1

‑

5份;沸石,1份;吸附剂,5份;水,62份。

23.进一步的,所述步骤s4和s11中每次涮洗时间不少于5min后倒出。

24.进一步的,所述容器是盛装半导体、液晶、led、光伏等材料的包装容器。

25.进一步的,所述处理剂需放置在洁净度1000级的洁净环境中。

26.借由上述方案,本发明至少具有以下优点:

27.本发明内壁处理工艺中容器放置在热水槽内可以加快成膜附着速度,同时热水槽内温度恒定保证了容器壁受热均匀而不受外界环境温度的影响,进而保证了处理效果的均匀性和颜色的一致性。

28.本发明使用的专用处理剂通过化学反应与内壁表面材料融合在一起,渗透至容器内壁基材,达到填补内壁材料分子之间的空隙,并在容器内壁表面形成均匀致密薄膜,这样可以大大减少该容器基体材料元素的析出,且该薄膜并不随着外界环境因素、内部盛装材料而受到影响,这样又提高了包装容器内壁对盛装化学品的耐腐蚀性。

29.本发明操作合理,工艺简单,可以增加包装容器的耐腐蚀性及减少基体材料的元素析出,进而保证了容器内部盛装化学品的质量不受到容器材料的影响。

30.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

31.图1是本发明工艺流程图。

具体实施方式

32.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

33.实施例1

34.将容器内壁进行精抛处理,精抛处理后粗糙度不大于0.1μm,并且内表面无砂眼、划痕、粗纹、污物等不良现象;然后将热水循环槽加热到80℃;检查包装容器内部有无脏污、异色等,确认无任何污物后再用水涮洗容器内部至少3次,每次涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min;涮洗后的容器再用洁净的高纯度酒精进行涮洗,涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min后倒出;将涮洗后容器放入烘干箱内高温烘干45min,箱内温度设置为150℃;烘干结束后将容器拿出,自然冷却至常温20℃;将表面处理剂通过自动化设备灌装入容器中,并将容器放入热水槽中;将容器静置在热水循环槽内,静置时间90min;将容器中的处理剂回收;将容器内部用水涮洗容器3次,涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min后倒出,避免容器内部处理剂残留;再次灌入不少于容器体积1/3的高纯度酒精涮洗容器1次,涮洗时间不少于5min后倒出,带走多余水分;重复上述“将涮洗后容器放入烘干箱内高温烘干45min,箱内温度设置为150℃

……

再次灌入不少于容器体积1/3的高纯度酒精涮洗容器1次,涮洗时间不少于5min后倒出,带走多余水分;”操作步骤,重复次数3次;将容器放入烘干箱进行300℃烘干4h;检查内

壁表面处理后的结果,经检查合格后即表面处理完成;如发现有异常,则重复上述所有操作步骤,直至处理合格。

35.实施例1中处理剂的配方为,首先准备好100l的耐酸耐腐蚀的敞口容器;根据体积配比关系计算各原材料所需要的体积(硝酸19l;磺酸5l;二磷酸3l;单丁醚5l;沸石1l;水62l;其他吸附剂5l);将计算得出的相应体积的水62l灌入容器中;将硝酸19l缓慢加入所需水中,并快速搅拌散热;待硝酸溶液温度恢复至常温时,将二磷酸3l加入溶液中,搅拌均匀;将磺酸5l、单丁醚5l及其他表面活性剂1l、吸附剂5l等加入上述溶液中,并搅拌均匀,即得包装容器内壁表面处理液。

36.实施例2

37.将容器内壁进行精抛处理,精抛处理后粗糙度不大于0.1μm,并且内表面无砂眼、划痕、粗纹、污物等不良现象;然后将热水循环槽加热到90℃;检查包装容器内部有无脏污、异色等,确认无任何污物后再用水涮洗容器内部至少3次,每次涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min;涮洗后的容器再用洁净的高纯度酒精进行涮洗,涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min后倒出;将涮洗后容器放入烘干箱内高温烘干50min,箱内温度设置为175℃;烘干结束后将容器拿出,自然冷却至常温22℃;将表面处理剂通过自动化设备灌装入容器中,并将容器放入热水槽中;将容器静置在热水循环槽内,静置时间100min;将容器中的处理剂回收;将容器内部用水涮洗容器3次,涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min后倒出,避免容器内部处理剂残留;再次灌入不少于容器体积1/3的高纯度酒精涮洗容器1次,涮洗时间不少于5min后倒出,带走多余水分;重复上述“将涮洗后容器放入烘干箱内高温烘干50min,箱内温度设置为175℃

……

再次灌入不少于容器体积1/3的高纯度酒精涮洗容器1次,涮洗时间不少于5min后倒出,带走多余水分;”操作步骤,重复次数3次;将容器放入烘干箱进行350℃烘干4h;检查内壁表面处理后的结果,经检查合格后即表面处理完成;如发现有异常,则重复上述所有操作步骤,直至处理合格。

38.实施例2中处理剂的配方为,首先准备好100l的耐酸耐腐蚀的敞口容器;根据体积配比关系计算各原材料所需要的体积(硝酸29l;磺酸1l;二磷酸1l;单丁醚1l;沸石1l;水62l;其他吸附剂5l;);将计算得出的相应体积的水62l灌入容器中;将硝酸29l缓慢加入所需水中,并快速搅拌散热;待硝酸溶液温度恢复至常温时,将二磷酸1l加入溶液中,搅拌均匀;将磺酸1l、单丁醚1l及其他表面活性剂1l、吸附剂5l等加入上述溶液中,并搅拌均匀,即得包装容器内壁表面处理液。

39.实施例3

40.将容器内壁进行精抛处理,精抛处理后粗糙度不大于0.1μm,并且内表面无砂眼、划痕、粗纹、污物等不良现象;然后将热水循环槽加热到100℃;检查包装容器内部有无脏污、异色等,确认无任何污物后再用水涮洗容器内部至少3次,每次涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min;涮洗后的容器再用洁净的高纯度酒精进行涮洗,涮洗时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min后倒出;将涮洗后容器放入烘干箱内高温烘干60min,箱内温度设置200℃;烘干结束后将容器拿出,自然冷却至常温25℃;将表面处理剂通过自动化设备灌装入容器中,并将容器放入热水槽中;将容器静置在热水循环槽内,静置时间120min;将容器中的处理剂回收;将容器内部用水涮洗容器3次,涮洗

时盛装量不少于容器体积的1/3,每次涮洗时间不少于5min后倒出,避免容器内部处理剂残留;再次灌入不少于容器体积1/3的高纯度酒精涮洗容器1次,涮洗时间不少于5min后倒出,带走多余水分;重复上述“将涮洗后容器放入烘干箱内高温烘干60min,箱内温度设置为200℃

……

再次灌入不少于容器体积1/3的高纯度酒精涮洗容器1次,涮洗时间不少于5min后倒出,带走多余水分;”操作步骤,重复次数4次;将容器放入烘干箱进行400℃烘干4h;检查内壁表面处理后的结果,经检查合格后即表面处理完成;如发现有异常,则重复上述所有操作步骤,直至处理合格。

41.实施例3中处理剂的配方为,首先准备好100l的耐酸耐腐蚀的敞口容器;根据体积配比关系计算各原材料所需要的体积(硝酸24l;磺酸3l;二磷酸2l;单丁醚3l;沸石1l;水62l;其他吸附剂5l;);将计算得出的相应体积的水62l灌入容器中;将硝酸24l缓慢加入所需水中,并快速搅拌散热;待硝酸溶液温度恢复至常温时,将二磷酸2l加入溶液中,搅拌均匀;将磺酸3l、单丁醚3l及其他表面活性剂1l、吸附剂5l等加入上述溶液中,并搅拌均匀,即得包装容器内壁表面处理液。

42.本发明的处理剂硝酸、二磷酸溶液对金属制容器内壁表面起钝化作用,减少基体金属元素的析出。金属制容器表面的cr和ni在具有氧化性的硝酸作用下生成十分致密的氧化膜,降低了金属制容器在氧化介质中的腐蚀速度,使金属制容器内壁的耐腐蚀性提高。

43.磺酸、表面活性剂等可清除容器内壁表面脏污,为金属制容器内壁洁净提供保证。

44.在表面处理中能将溶液中的离子吸附在包装容器内壁表面上,这样吸附在容器壁的离子与容器本身析出的离子进行快速反应,提高了表面处理速度。

45.本发明内壁处理工艺中容器放置在热水槽内可以加快成膜附着速度,同时热水槽内温度恒定保证了容器壁受热均匀而不受外界环境温度的影响,进而保证了处理效果的均匀性和颜色的一致性。

46.本发明使用的专用处理剂通过化学反应与内壁表面材料融合在一起,渗透至容器内壁基材,达到填补内壁材料分子之间的空隙,并在容器内壁表面形成均匀致密薄膜,这样可以大大减少该容器基体材料元素的析出,且该薄膜并不随着外界环境因素、内部盛装材料而受到影响,这样又提高了包装容器内壁对盛装化学品的耐腐蚀性。

47.本发明操作合理,工艺简单,可以增加包装容器的耐腐蚀性及减少基体材料的元素析出,进而保证了容器内部盛装化学品的质量不受到容器材料的影响。

48.实施例测试结果:

49.1、基体材料元素析出量

50.将上述实施例完成的容器与处理前容器及普通液晶包装容器进行基体材料元素析出量分析结果如表1所示:(单位:ppb)

51.表1

[0052][0053]

[0054]

由上表可以看出,使用本发明处理后的包装容器在基体材料元素析出上远小于处理前基体析出量,同时处理后容器的基体元素析出又小于普通液晶包装容器元素析出量,由对比说明本发明可大大减少容器基体元素的析出。

[0055]

2、容器内壁耐腐蚀性

[0056]

将上述实施例完成的容器与未处理容器及普通液晶包装容器进行内壁中性盐雾试验(48h)结果如表2所示:

[0057]

表2

[0058][0059]

由上表可以看出,使用本发明处理后的包装容器内壁在抗腐蚀方面优于未处理内壁,同时使用本发明处理后的包装容器内壁抗腐蚀性优于普通包装容器,由对比说明本发明可增加容器内壁的耐腐蚀性。

[0060]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。