一种金基镶嵌结构

α

‑

氧化铝薄膜及其制备方法与应用

技术领域

1.本发明涉及材料表面强化技术领域,具体涉及一种金基镶嵌结构α

‑

氧化铝薄膜及其制备方法与应用。

背景技术:

2.射频激励扩散型冷却板条激光器(简称射频板条co2激光器)采用的是平板光波导电极结构,具有放电面积大、输出功率高的特点,且还采用了电极内置式冷却水道的设计,避免了气体流动而污染谐振腔光学器件,使得光束质量好,是目前所有千瓦级以上co2激光器的主要工作方式。射频板条co2激光器兼具射频放电、扩散冷却和光学波导这三方面的功能,电极材料表面时刻承受着co2射频辉光等离子体的氧化、刻蚀和激光冲击损伤等,这显著增加了电极表面对co2激光波导的损耗吸收,而电极表面对co2激光波导的损耗吸收是制约功率高、寿命长、光束质量高、热稳定性好的co2激光器的关键因素。

3.铜具有高热导率和高电导率,是射频板条co2激光器中传统的电极材料,但铜电极在射频co2等离子体中容易氧化变暗,导致谐振腔中co2的含量降低,而且,射频等离子体对铜电极表面的刻蚀还会导致其性能下降,造成波导传输损失显著增大以及输出功率下降。在铜电极表面镀金可以使谐振腔中co2的含量保持稳定,但仍存在电极表面刻蚀问题,且溅射镀金存在效率低、成本高等问题。在铜电极表面贴金箔可以有效降低成本,但同样不能解决表面刻蚀问题。

技术实现要素:

4.本发明的目的在于提供一种金基镶嵌结构α

‑

氧化铝薄膜及其制备方法与应用。

5.本发明所采取的技术方案是:

6.一种金基镶嵌结构α

‑

氧化铝薄膜,其由金箔和α

‑

氧化铝薄膜层叠而成,且α

‑

氧化铝薄膜部分嵌入金箔。

7.优选的,所述金箔的纯度为98%~99%。

8.优选的,所述金箔的厚度为50nm~70nm。

9.优选的,所述α

‑

氧化铝薄膜的厚度为250nm~300nm。

10.上述金基镶嵌结构α

‑

氧化铝薄膜的制备方法包括以下步骤:将纳米α

‑

氧化铝粉末均匀铺设在金箔表面,再施压将纳米α

‑

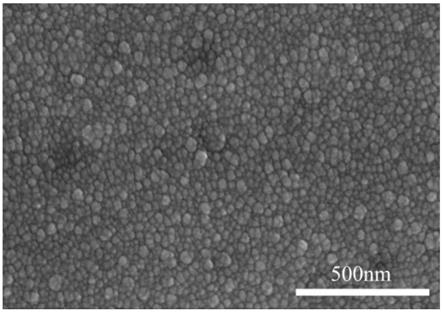

氧化铝粉末压入金箔内,再采用纯al靶对金箔压入了纳米α

‑

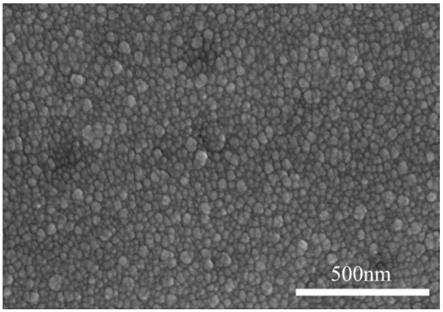

氧化铝粉末的那一面进行磁控溅射,即得金基镶嵌结构α

‑

氧化铝薄膜。

11.优选的,所述纳米α

‑

氧化铝粉末的粒径为150nm~180nm。

12.优选的,所述将纳米α

‑

氧化铝粉末均匀铺设在金箔表面的具体操作为:将金箔放入容器,再将纳米α

‑

氧化铝粉末用丙醚

‑

乙醇混合溶剂预先分散均匀后加入容器,超声,静置,再用虹吸法或容器底部静排水法在不引起湍流的情况下将丙醚

‑

乙醇混合溶剂排出直至液面低于金箔上表面,再将金箔取出进行干燥。

13.优选的,所述丙醚

‑

乙醇混合溶剂中丙醚的体积百分比为3%~5%。

14.优选的,所述纳米α

‑

氧化铝粉末均匀铺设在金箔表面后的面积覆盖率为20%~40%。纳米α

‑

氧化铝粉末的添加量(单位:g)=面积覆盖率

×

3.9

×

s

×

h,式中,s为容器底面积(单位:cm2),h为纳米α

‑

氧化铝粉末的粒径(单位:cm),3.9为纳米α

‑

氧化铝粉末的密度(单位:g/cm3)。

15.优选的,所述施压操作施加的压力为80kpa~100kpa,保压时间为5min~15min。

16.优选的,所述磁控溅射的操作参数为:基体温度520℃~620℃(金箔表面纳米α

‑

氧化铝粉末的面积覆盖率越高,基体温度越低),工作气压0.5pa~1.5pa,o2分压12%~15%,靶功率密度5w/cm2~7w/cm2,沉积时间100min~150min。

17.一种铜电极,其组成包括铜基体和上述金基镶嵌结构α

‑

氧化铝薄膜,金基镶嵌结构α

‑

氧化铝薄膜粘贴在铜基体的一面。

18.一种射频板条co2激光器,其组成部件包括上述铜电极。

19.本领域技术人员公知:通过化学气相沉积法在1000℃~1100℃以上才能沉积出α

‑

氧化铝薄膜,这一温度已经超过金的熔点(1060℃),而通过物理气相沉积法也需在800℃以上才能反应溅射沉积出α

‑

氧化铝薄膜,而在金箔上沉积α

‑

氧化铝薄膜时沉积温度太高会造成界面结合力弱、热应力大,冷却过程中沉积的α

‑

氧化铝薄膜大多都会崩落。

20.本发明的原理:将纳米α

‑

氧化铝粉末压入金箔后再进行磁控溅射,纳米α

‑

氧化铝粉末充当溅射沉积α

‑

氧化铝的籽晶,可以显著降低沉积α

‑

氧化铝薄膜的温度,同时还可以使沉积的α

‑

氧化铝薄膜部分嵌入金箔中,最终可以显著提高金箔和α

‑

氧化铝薄膜之间的结合强度。

21.本发明的有益效果是:本发明的金基镶嵌结构α

‑

氧化铝薄膜中的金箔和α

‑

氧化铝薄膜之间的结合强度高,且α

‑

氧化铝薄膜的沉积温度低、表面粗糙度低,对co2激光(波长为10.6μm)的波导反射损失小,能够长时间承受co2激光器射频谐振腔等离子体的刻蚀和激光冲击,将其粘贴在铜基体上制备得到的铜电极适合用于功率高、寿命长、光束质量高、热稳定性好的co2激光器。

附图说明

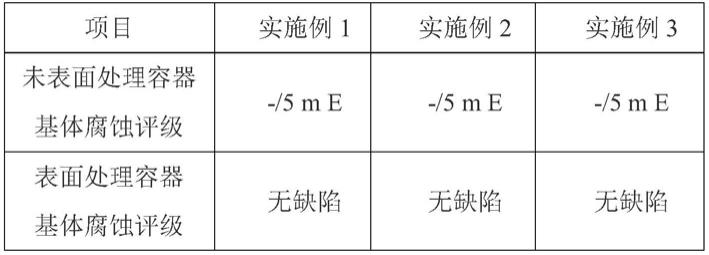

22.图1为实施例1的步骤4)中压模形成的压入有纳米α

‑

氧化铝粉末的金箔的sem图。

23.图2为实施例1的步骤5)中形成的金基镶嵌结构α

‑

氧化铝薄膜的gixrd谱图。

24.图3为实施例1的步骤5)中形成的金基镶嵌结构α

‑

氧化铝薄膜的sem图。

具体实施方式

25.下面结合具体实施例对本发明作进一步的解释和说明。

26.实施例1:

27.一种铜电极,其制备方法包括以下步骤:

28.1)将大小规格为20mm

×

20mm

×

4mm的无氧铜基体的一面抛光,再均匀涂抹一层hr

‑

8812型氧化铜高温胶(生产厂家:东莞市汇瑞胶业有限公司),再粘贴大小为20mm

×

20mm的金箔,整平并排出气泡,80℃烘烤120min;

29.2)将粒径150nm~180nm的纳米α

‑

al2o3粉末放入马弗炉中,1100℃灼烧60min,空冷;

30.3)将粘贴了金箔的无氧铜基体放入内径42mm、容积50ml的平底烧杯中,粘贴金箔的面朝上,再将267μg的纳米α

‑

al2o3粉末、1.6ml的丙醚和38.4ml的无水乙醇预先混合均匀后倒入平底烧杯,超声处理20min,静置60min,再用吸管将丙醚

‑

无水乙醇混合液吸出直至液面低于金箔表面,再取出金箔在无风的空气中自然干燥(纳米α

‑

氧化铝粉末在金箔表面的面积覆盖率为30%);

31.4)将步骤3)处理过的无氧铜基体放入下压模中,粘贴金箔的面朝上,合上上模,加压至100kpa,保压10min;

32.5)将步骤4)模压后的无氧铜基体置于射频反应磁控溅射沉积系统中,抽本底真空至2

×

10

‑4pa后充入ar o2混合气至1pa,开启溅射电源沉积α

‑

氧化铝薄膜,沉积参数:溅射靶材为纯al靶,基体温度为570℃,工作气压为1pa,o2分压为15%,靶功率密度为7w/cm2,沉积时间120min,再关闭溅射电源和加热电路,抽真空至2

×

10

‑4pa,炉冷至120℃,在无氧铜基体上形成金基镶嵌结构α

‑

氧化铝薄膜(α

‑

氧化铝薄膜的厚度为280nm),得到铜电极。

33.性能测试:

34.1)本实施例步骤4)中压模形成的压入有纳米α

‑

氧化铝粉末的金箔的扫描电镜(sem)图。

35.由图1可知:部分纳米α

‑

氧化铝粉末存在团聚现象,模压后金箔表面平整,但局部区域也可见到裂纹,这是模压时局部不均匀形变所致,不过这些裂纹并不影响后续镀膜。

36.2)本实施例步骤5)中形成的金基镶嵌结构α

‑

氧化铝薄膜的掠入射x射线衍射(gixrd)谱图如图2所示,sem图如图3所示。

37.由图2可知:图中的au峰和cuo峰分别来自于金箔和无机粘结胶,除au和cuo峰外,只有α

‑

al2o3峰,表明经570℃镀膜后得到了不含亚稳相的纯α

‑

al2o3薄膜。

38.由图3可知:α

‑

氧化铝薄膜的表面光滑平整,具有良好的反光性能,颗粒直径在20nm~30nm范围,未见凸起和裂纹等缺陷。

39.实施例2:

40.一种铜电极,其制备方法包括以下步骤:

41.1)将大小规格为20mm

×

20mm

×

4mm的无氧铜基体的一面抛光,再均匀涂抹一层hr

‑

8812型氧化铜高温胶(生产厂家:东莞市汇瑞胶业有限公司),再粘贴大小为20mm

×

20mm的金箔,整平并排出气泡,80℃烘烤120min;

42.2)将粒径150nm~180nm的纳米α

‑

al2o3粉末放入马弗炉中,1100℃灼烧60min,空冷;

43.3)将粘贴了金箔的无氧铜基体放入内径42mm、容积50ml的平底烧杯中,粘贴金箔的面朝上,再将178μg的纳米α

‑

al2o3粉末、1.6ml的丙醚和38.4ml的无水乙醇预先混合均匀后倒入平底烧杯,超声处理20min,静置60min,再用吸管将丙醚

‑

无水乙醇混合液吸出直至液面低于金箔表面,再取出金箔在无风的空气中自然干燥(纳米α

‑

氧化铝粉末在金箔表面的面积覆盖率为20%);

44.4)将步骤3)处理过的无氧铜基体放入下压模中,粘贴金箔的面朝上,合上上模,加压至100kpa,保压10min;

45.5)将步骤4)模压后的无氧铜基体置于射频反应磁控溅射沉积系统中,抽本底真空至2

×

10

‑4pa后充入ar o2混合气至1pa,开启溅射电源沉积α

‑

氧化铝薄膜,沉积参数:溅射靶

材为纯al靶,基体温度为620℃,工作气压为1pa,o2分压为15%,靶功率密度为7w/cm2,沉积时间120min,再关闭溅射电源和加热电路,抽真空至2

×

10

‑4pa,炉冷至120℃,在无氧铜基体上形成金基镶嵌结构α

‑

氧化铝薄膜(α

‑

氧化铝薄膜的厚度为280nm),得到铜电极。

46.性能测试:

47.1)gixrd测试显示本实施例步骤5)中形成的金基镶嵌结构α

‑

氧化铝薄膜为单相α

‑

al2o3薄膜;

48.2)sem测试显示本实施例步骤5)中形成的金基镶嵌结构α

‑

氧化铝薄膜的表面光滑平整,具有良好的反光性能,颗粒直径在25nm~35nm范围,未见凸起和裂纹等缺陷。

49.实施例3:

50.一种铜电极,其制备方法包括以下步骤:

51.1)将大小规格为20mm

×

20mm

×

4mm的无氧铜基体的一面抛光,再均匀涂抹一层hr

‑

8812型氧化铜高温胶(生产厂家:东莞市汇瑞胶业有限公司),再粘贴大小为20mm

×

20mm的金箔,整平并排出气泡,80℃烘烤120min;

52.2)将粒径150nm~180nm的纳米α

‑

al2o3粉末放入马弗炉中,1100℃灼烧60min,空冷;

53.3)将粘贴了金箔的无氧铜基体放入内径42mm、容积50ml的平底烧杯中,粘贴金箔的面朝上,再将356μg的纳米α

‑

al2o3粉末、1.6ml的丙醚和38.4ml的无水乙醇预先混合均匀后倒入平底烧杯,超声处理20min,静置60min,再用吸管将丙醚

‑

无水乙醇混合液吸出直至液面低于金箔表面,再取出金箔在无风的空气中自然干燥(纳米α

‑

氧化铝粉末在金箔表面的面积覆盖率为40%);

54.4)将步骤3)处理过的无氧铜基体放入下压模中,粘贴金箔的面朝上,合上上模,加压至100kpa,保压10min;

55.5)将步骤4)模压后的无氧铜基体置于射频反应磁控溅射沉积系统中,抽本底真空至2

×

10

‑4pa后充入ar o2混合气至1pa,开启溅射电源沉积α

‑

氧化铝薄膜,沉积参数:溅射靶材为纯al靶,基体温度为520℃,工作气压为1pa,o2分压为15%,靶功率密度为7w/cm2,沉积时间120min,再关闭溅射电源和加热电路,抽真空至2

×

10

‑4pa,炉冷至120℃,在无氧铜基体上形成金基镶嵌结构α

‑

氧化铝薄膜(α

‑

氧化铝薄膜的厚度为280nm),得到铜电极。

56.性能测试:

57.1)gixrd测试显示本实施例步骤5)中形成的金基镶嵌结构α

‑

氧化铝薄膜为单相α

‑

al2o3薄膜;

58.2)sem测试显示本实施例步骤5)中形成的金基镶嵌结构α

‑

氧化铝薄膜的表面光滑平整,具有良好的反光性能,颗粒直径在15nm~20nm范围,未见凸起和裂纹等缺陷。

59.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。