1.本发明涉及容器内壁表面处理工艺技术领域,特别是涉及液晶行业用钛合金及纯钛容器内壁表面处理工艺。

背景技术:

2.目前应用在液晶行业的钛合金及纯钛容器内壁表面有脏污,洁净度不足,不足于盛装纯度更高的化学材料,化学材料对容器表面产生腐蚀,并且容器基体材料可能会与灌装的化学材料产生反应等,不能保证对容器内部盛装的液晶材料的品质。为了满足客户需求及保证贮存化学品的质量,因此需要对钛合金及纯钛容器内壁进行表面处理来提高内壁洁净度。

技术实现要素:

3.为解决上述技术问题,本发明的目的是为了解决钛合金及纯钛容器内壁表面洁净度不足、不耐腐蚀等问题,提出一种设计合理工艺简单的内壁表面处理工艺方法。本发明可以提高包装容器内部洁净度、减少对内部盛装的化学材料的影响,增加容器壁的耐腐蚀性,从而保证了应用在液晶行业的容器内部盛装的化学品的质量。

4.本发明的技术方案如下:

5.钛合金及纯钛容器内壁表面处理工艺,其特征在于,包括如下步骤:

6.s1、对产品内壁进行精细抛光;

7.s2、对钛合金及纯钛容器专用表面处理剂进行加热;

8.s3、抛光后的容器浸泡在温度为60℃的除油剂中,浸泡时间不少于30min;

9.s4、将容器取出,并用流动的洁净水冲洗容器内表面不少于2min;

10.s5、再用无油、无水的洁净压缩空气对容器内部进行吹扫,吹扫时间不少于2min;

11.s6、再用无尘布蘸取高纯度酒精擦拭容器内表面;

12.s7、把加热到70~90℃的表面处理剂通过自动化设备灌入钛合金或纯钛容器中,并静置5

‑

10min;

13.s8、倒出表面处理剂到回收桶中;

14.s9、用洁净自来水冲洗容器内壁3次,每次冲洗时间不少于5min;

15.s10、容器放置在洁净室内,自然晾干,使表面成膜更稳定。

16.进一步的,所述步骤s1中抛光后使其表面粗糙度不大于0.1μm。

17.进一步的,所述步骤s2中加热温度为70~90℃。

18.进一步的,所述步骤s10中洁净室的洁净度不低于1000级。

19.进一步的,所述的容器是钛合金及纯钛容器。

20.进一步的,所述表面处理剂按照体积含量计算包括:硝酸,19

‑

29份;磺酸,1

‑

5份;二磷酸,1

‑

3份;单丁醚,1

‑

5份;沸石,1份;吸附剂,5份;水,62份。

21.借由上述方案,本发明至少具有以下优点:

22.本发明表面处理工艺,是在钛合金或纯钛容器内壁表面上经过一系列化学反应形成一层与内壁基体材料的机械、化学性能不同的保护膜的工艺方法。通过这种方法可以改变原有钛合金或纯钛容器内壁的材料性能,在原有材料表面上形成氧化膜,增加容器壁的耐腐蚀性,提高容器内部的洁净度。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并详细说明如后。

具体实施方式

24.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.实施例1:

26.对产品内壁进行精细抛光,使其目测后表面无划伤、砂眼、粗纹等的缺陷,并且表面亮度、光泽度一致,抛光后使其表面粗糙度不大于0.1μm;对钛合金及纯钛容器专用表面处理剂进行加热,加热温度为70℃;抛光后的容器浸泡在温度为60℃的除油剂中,除去抛光后的残余油脂,浸泡时间不少于30min;将容器取出,并用流动的洁净水冲洗容器内表面不少于2min,防止脏污残留;再用无油、无水的洁净压缩空气对容器内部进行吹扫,吹扫时间不少于2min,加快容器内部残留水分蒸发;再用无尘布蘸取高纯度酒精擦拭容器内表面,带走残留水分,擦拭过程中注意动作轻柔,禁止划伤、碰上内表面;把加热到70℃的表面处理剂通过自动化设备灌入钛合金或纯钛容器中;并静置5min;倒出表面处理剂到回收桶中;用洁净自来水冲洗容器内壁3次,每次冲洗时间不少于5min,避免表面处理剂残留;容器放置在洁净度不低于1000级的洁净室内,自然晾干,使表面成膜更稳定。

27.实施例1中处理剂的配方为,首先准备好100l的耐酸耐腐蚀的敞口容器;根据体积配比关系计算各原材料所需要的体积(硝酸19l;磺酸5l;二磷酸3l;单丁醚5l;沸石1l;水62l;其他吸附剂5l);将计算得出的相应体积的水62l灌入容器中;将硝酸19l缓慢加入所需水中,并快速搅拌散热;待硝酸溶液温度恢复至常温时,将二磷酸3l加入溶液中,搅拌均匀;将磺酸5l、单丁醚5l及其他表面活性剂1l、吸附剂5l等加入上述溶液中,并搅拌均匀,即得包装容器内壁表面处理液。

28.实施例2:

29.对产品内壁进行精细抛光,使其目测后表面无划伤、砂眼、粗纹等的缺陷,并且表面亮度、光泽度一致,抛光后使其表面粗糙度不大于0.1μm;对钛合金及纯钛容器专用表面处理剂进行加热,加热温度为80℃;抛光后的容器浸泡在温度为60℃的除油剂中,除去抛光后的残余油脂,浸泡时间不少于30min;将容器取出,并用流动的洁净水冲洗容器内表面不少于2min,防止脏污残留;再用无油、无水的洁净压缩空气对容器内部进行吹扫,吹扫时间不少于2min,加快容器内部残留水分蒸发;再用无尘布蘸取高纯度酒精擦拭容器内表面,带走残留水分,擦拭过程中注意动作轻柔,禁止划伤、碰上内表面;把加热到80℃的表面处理剂通过自动化设备灌入钛合金或纯钛容器中;并静置8min;倒出表面处理剂到回收桶中;用洁净自来水冲洗容器内壁3次,每次冲洗时间不少于5min,避免表面处理剂残留;容器放置在洁净度不低于1000级的洁净室内,自然晾干,使表面成膜更稳定。

30.实施例2中处理剂的配方为,首先准备好100l的耐酸耐腐蚀的敞口容器;根据体积

配比关系计算各原材料所需要的体积(硝酸29l;磺酸1l;二磷酸1l;单丁醚1l;沸石1l;水62l;其他吸附剂5l;);将计算得出的相应体积的水62l灌入容器中;将硝酸29l缓慢加入所需水中,并快速搅拌散热;待硝酸溶液温度恢复至常温时,将二磷酸1l加入溶液中,搅拌均匀;将磺酸1l、单丁醚1l及其他表面活性剂1l、吸附剂5l等加入上述溶液中,并搅拌均匀,即得包装容器内壁表面处理液。

31.实施例3:

32.对产品内壁进行精细抛光,使其目测后表面无划伤、砂眼、粗纹等的缺陷,并且表面亮度、光泽度一致,抛光后使其表面粗糙度不大于0.1μm;对钛合金及纯钛容器专用表面处理剂进行加热,加热温度为90℃;抛光后的容器浸泡在温度为60℃的除油剂中,除去抛光后的残余油脂,浸泡时间不少于30min;将容器取出,并用流动的洁净水冲洗容器内表面不少于2min,防止脏污残留;再用无油、无水的洁净压缩空气对容器内部进行吹扫,吹扫时间不少于2min,加快容器内部残留水分蒸发;再用无尘布蘸取高纯度酒精擦拭容器内表面,带走残留水分,擦拭过程中注意动作轻柔,禁止划伤、碰上内表面;把加热到90℃的表面处理剂通过自动化设备灌入钛合金或纯钛容器中;并静置10min;倒出表面处理剂到回收桶中;用洁净自来水冲洗容器内壁3次,每次冲洗时间不少于5min,避免表面处理剂残留;容器放置在洁净度不低于1000级的洁净室内,自然晾干,使表面成膜更稳定。

33.实施例3中处理剂的配方为,首先准备好100l的耐酸耐腐蚀的敞口容器;根据体积配比关系计算各原材料所需要的体积(硝酸24l;磺酸3l;二磷酸2l;单丁醚3l;沸石1l;水62l;其他吸附剂5l;);将计算得出的相应体积的水62l灌入容器中;将硝酸24l缓慢加入所需水中,并快速搅拌散热;待硝酸溶液温度恢复至常温时,将二磷酸2l加入溶液中,搅拌均匀;将磺酸3l、单丁醚3l及其他表面活性剂1l、吸附剂5l等加入上述溶液中,并搅拌均匀,即得包装容器内壁表面处理液。

34.实施例分析:

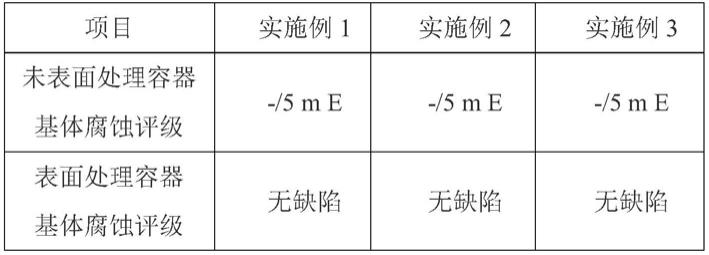

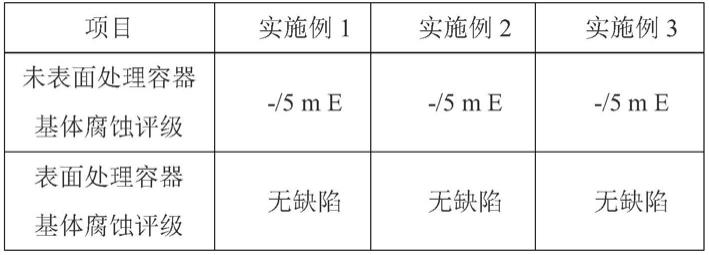

35.1、容器内壁耐腐蚀性

36.将上述实施例完成的容器与未进行表面处理的包装容器进行内壁中性盐雾试验(120h)结果如表1所示:

37.表1

[0038][0039]

由上表可以看出,使用本发明表面处理后的包装容器内壁在抗腐蚀方面优于未表面处理内壁,由对比说明本发明可增加容器内壁的耐腐蚀性。

[0040]

2、容器内部洁净度

[0041]

经过表面处理后的容器内壁,填充了内壁表面缝隙,减少内壁缝隙间的颗粒物析出,在抽真空后容器内部每立方米颗粒物(≥0.1微米)含量为0,大大提高了容器内部洁净

度,进而可以盛装纯度更高(99.999999%)的化学品材料,满足了客户更高要求。

[0042]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。