1.本发明属于燃料电池技术领域,具体涉及一种质子交换膜燃料电池用的具有多壁无序结构碳纳米管、膜电极及制备方法与应用。

背景技术:

2.燃料电池是一种利用电化学反应将化学能直接转换成电能的电化学转换装置。由于燃料电池没有燃烧过程,不受卡诺循环的限制,因此相比于传统内燃机,其具有高效率,无污染,能量密度高等优点,受到了广泛关注,极具发展潜力和应用前景。

3.质子交换膜燃料电池主要电化学反应区域由扩散层和催化层和膜电极(mea)组成。膜电极是以质子交换膜为中心,两边压合阳极和阴极组成的三层结构。在质子交换燃料电池中,膜电极微孔层是物质进入电极的必经通道,也是电荷转移到外电路的唯一介质。因此膜电极微孔层材料需要很好的满足电极的物质运输和电荷转移要求。而目前传统的导电炭黑微孔层材料虽然也能够通过调整nafion电解质溶液的含量和比例来得到性能各异的微孔层结构。但是由于微孔层内部组分的结构和功能较为单一,任何一个组分的变化都会改变微孔层其他方面的性能,例如增加聚四氟乙烯(ptfe)负载量虽然能够增强微孔层的排水效果,但也严重阻碍氧气的运输,增加电极的阻抗,从而限制了膜电极综合性能的提升。

4.因此,拥有独特的丰富孔隙特征的碳纳米管多孔结构作为新型微孔层材料具有很大的发展前景,具体在于对提升微孔层水回流方面具有独特优势,同时有利于改善电极氧气传输效率。专利cn201810982252.7提出一种过渡金属/氮掺杂竹节状碳纳米管的制备方法,即将过渡金属材料混合后放入石英舟,依次在n2和nh3氛围下迅速加热和迅速降温得到过渡金属/氮掺杂碳纳米管。然而其制备的碳纳米管材料并不能很好的解决阴极排水问题以及提高氧气运输效率,同时通过拉曼光谱图看出其制备的碳纳米管材料仍有许多缺陷。而专利cn202110103254.6提出的一种浮动催化剂化学沉积法制备碳纳米管膜的方法,即将催化剂前驱体、生长促进剂及液相有机物混合后在700℃~1000℃的温度下进行cvd反应,通过抽滤成膜机使得碳纳米管膜沉积在微孔滤膜表面。这种制备工艺流程原料驳杂,碳源需要两种以上小分子碳氢化合物如苯、甲苯等,成本较高。并且该工艺使用了电刷吹气装置,抽滤成膜机,提高了操作难度,使得工艺步骤更加复杂。

技术实现要素:

5.针对现有技术存在的不足,为了更好的解决目前膜电极微孔层材料的缺陷,提升质子交换膜燃料电池的综合性能,本发明提供了一种质子交换膜燃料电池用的具有多壁无序结构碳纳米管、膜电极及制备方法与应用。

6.本发明的目的通过以下技术方案实现:

7.一种质子交换膜燃料电池用的具有多壁无序结构碳纳米管的制备方法,包括磁控溅射工艺和化学气相沉积,所述磁控溅射工艺用来制备颗粒大小均匀分布的fe纳米颗粒生

长基底,所述化学气相沉积用来制备具有多壁无序的碳纳米管薄膜。

8.优选的,所述磁控溅射工艺包括以下步骤:

9.(1)衬底的氧化处理;

10.(2)磁控溅射工艺镀al2o3缓冲层;

11.(3)磁控溅射工艺在所述al2o3缓冲层上镀fe催化剂前驱体,得fe

‑

al2o3薄膜;

12.(4)fe

‑

al2o3薄膜退火处理,得到fe纳米颗粒生长基底。

13.进一步优选的,步骤(1)所述衬底的氧化处理包括:以800℃~900℃的高温处理衬底表面,然后依次用丙酮,乙醇和去离子水对衬底进行超声处理;

14.进一步优选的,步骤(1)所述衬底为硅片;

15.进一步优选的,步骤(2)所述磁控溅射工艺为磁控溅射系统的射频溅射功能;

16.进一步优选的,步骤(3)所述磁控溅射工艺为磁控溅射系统的直流溅射功能;

17.进一步优选的,步骤(4)所述fe

‑

al2o3薄膜的退火处理包括以下步骤:在700℃~750℃下恒温处理10~20min,然后升温至目标温度800℃~850℃,继续恒温处理3~6min,即可得到fe纳米颗粒生长基底;

18.进一步优选的,步骤(2)和步骤(3)所述磁控溅射工艺需抽取空气,保证背底真空度为2.1

×

10

‑4pa~7.0

×

10

‑4pa;

19.进一步优选的,步骤(4)所述退火处理的升温期间保持真空泵的开启,以维持2.1

×

10

‑4pa~7.0

×

10

‑4pa低真空水平。

20.优选的,所述化学气相沉积包含以下步骤:

21.(a)活化预处理:将所述fe纳米颗粒生长基底置于氢气的气流环境中,对fe纳米颗粒进行还原活化;

22.(b)碳纳米管的生长:将步骤(a)制备的还原活化后的fe纳米颗粒生长基底置于氢气、氩气、乙炔气体的气流环境中,待沉积时间15~25min后,停止通入乙炔和氢气,以氩气作为保护气体直到炉体自然冷却至室温。

23.进一步优选的,步骤(a)所述氢气还原活化的时间为3~5min;所述氢气的气体流量为40

‑

60sccm;

24.进一步优选的,步骤(b)所述氢气、氩气、乙炔气体的总气体流量为130~160sccm。

25.上述的制备方法制备的质子交换膜燃料电池用的具有多壁无序结构碳纳米管。

26.利用上述的碳纳米管制备膜电极的方法,包括以下步骤:

27.(a)预氧化:将所述具有碳纳米管的衬底,在空气氛围下,升温至200℃~250℃,保温8~10min;

28.(b)喷涂nafion电解质溶液:将步骤(a)预氧化处理过的碳纳米管表面喷涂一层质量分数为4~10wt.%的nafion溶液;

29.(c)预压与保压:将负载有催化层的质子交换膜和步骤(b)处理后的具有碳纳米管的衬底以60~80℃预热4~6min;待干燥后,将衬底具有碳纳米管的表面朝下,与质子交换膜的电极催化层一侧相贴合,沿法向施加1~1.5n cm

‑2的压力,在50~80℃下保压15~20min;

30.(d)移去硅片:待步骤(c)保压结束后撤去压力,用镊子揭去硅片基底,获得覆盖有催化层及微孔层的膜电极。

31.优选的,步骤(b)所述nafion溶液的流量为8~10μl s

‑1,体积为40~60μl,喷涂厚度为40~50μm;

32.优选的,步骤(b)所述nafion溶液的质量分数为2%~5%。

33.上述的方法制备的膜电极,所述碳纳米管作为微孔层的厚度为30~60μm。其中,树状碳纳米管膜电极具有疏水性作用,能够有效改善阴极水淹现象,在电化学性能方面,树状碳纳米管具有更低的电化学阻抗和更高的电导率,能够有效提高反应动力学速率,提高电子传导效率,从而提高质子交换膜电池的性能。

34.上述的膜电极在制备质子交换膜燃料电池中的应用。

35.与现有技术相比,本发明具有如下优点:

36.1.制备得到的碳纳米管在相同沉积条件下具有多层结构。在形貌上,每层碳纳米管结构都有所差异。底层区域碳纳米管管径差异较大且多分支,中层区域碳纳米管管径均匀且整体连续,顶层碳纳米管粗糙且集聚成团。

37.2.制备得到的底层树状碳纳米管的长径比较高,避免了由于碳纳米管过于分散难以形成团聚的问题,又能保证形成有效的电子传递通道,缩短电子迁移路径,降低微孔层的电阻,提升电导率。

38.3.中层碳纳米管连续交错形成了众多微孔隙结构,为电极反应产物传输提供了空间,从而更好的改善氧气供给效率。

39.4.顶层树状微孔层形成了具有较高粗糙度的阵列结构,密布的微孔使得部分空气能够滞留在微孔层内陷的空间,形成空气和固体互补的复合表面,有助于固液界面形成更低的表面能界面,因此表现出更强的疏水特性。

40.5.转移压印工艺中预氧化和预保压相结合的工艺能够实现碳纳米管微孔层无损转移至催化层表面,同时可以调整nafion溶液的浓度来提高树状微孔层与基底的结合力,从而提高转印效率。因此,提供了一种有效可行的微孔层制造工艺方法。

附图说明

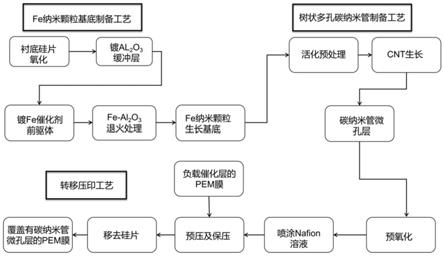

41.图1为本发明实施例1制备的树状多壁碳纳米管微孔层及应用于燃料电池的工艺流程图。

42.图2为实施例1制备的树状碳纳米管的微观形貌图。

43.图3为实施例1制备的带有碳纳米管微孔层的燃料电池和带有炭黑微孔层的燃料电池功率对比图。

具体实施方式

44.以下结合附图和实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

45.一种三维无序多壁碳纳米管为骨架的新型微孔层材料的制备工艺与应用。

46.首先,基于磁控溅射技术和热处理工艺,需要制备得到粒径均匀、分布密集的fe纳米颗粒。在这个基础上,利用化学气相沉积工艺制备得到三维无序多壁碳纳米管。进一步

地,利用制备好的三维树状碳纳米管通过转移压印工艺制备得到高性能质子交换膜燃料电池。

47.用来制备fe纳米颗粒和碳纳米管的化学气相沉积系统主要包括管式炉恒温反应区、真空抽气系统、气体供给系统、温度及流量监控系统、电源控制系统以及尾气处理装置。

48.化学气相沉积系统的具体安装步骤包括:首先在通入反应气体氢气、乙炔和惰性保护气体高纯氩气的导管上装上开关,并且相互连接到一条气路上。同时连接真空气体泵以控制反应容器内的气体真空度。接着将单晶硅片放置于反应用的玻璃管中,并将玻璃管连接上气路后放入管式恒温反应炉中。最后将尾气处理装置连接在玻璃管后端进行尾气处理。

49.进一步地,制备fe纳米颗粒成型工艺流程主要包含以下四个步骤:

50.(1)衬底硅片的氧化处理:首先将表面附着有sio2的单晶硅片放置入马弗炉中进行高温恒温处理,以消除硅片表面残余应力。处理完毕后依次使用丙酮、乙醇、去离子水对单晶硅片进行超声处理。接着清洗硅片并用氮气吹扫表面直至彻底干燥后放置于样品盒保持备用。

51.(2)镀al2o3缓冲层:通过磁控溅射系统的射频溅射功能,使得单晶硅片的表面沉积al2o3缓冲层。温度控制在室温,靶基距距离为80mm,背底真空度设置成2.1

×

10

‑4pa,镀膜载气选用高纯氩气,气体流量为24sccm。磁控溅射系统的射频溅射功率设置为150w。溅射时间由沉积薄膜厚度决定,一般设置为2~8min,溅射气压选用0.9pa。

52.(3)镀fe催化剂前驱体:通过磁控溅射系统的直流溅射功能,在已镀有al2o3缓冲层的硅基底表面沉积fe薄膜厚度为1~3nm。镀膜前应保持背底真空度为2.1x10

‑4pa,并且同样选用高纯氩气作为镀膜载气,气体流量设置为24sccm。溅射启动时,应保持直流功率恒定在20w,溅射气压控制在1.0pa。通过调整镀膜时间从20s~60s可获得不同厚度的fe薄膜。值得注意的是在进行步骤(2)和步骤(3)之前需要进行预溅射,以达到清除靶材表面的氧化层和微尘的目的。

53.(4)fe

‑

al2o3薄膜的退火处理:根据fe纳米颗粒生长机理可知,超薄的fe薄膜会在500℃以上吸热发生脆裂,形成粒径更小的fe纳米颗粒。因此按照该原理本实验会利用恒温热处理的方式来获得粒径不同的fe纳米颗粒生长基底。具体步骤如下:

54.首先将镀有fe薄膜的硅片放置于管式炉内,将抽取空气至真空度为10pa,并升温至700℃。实验过程中应保持开启真空泵,以保持反应容器内的真空度在较低水平。等待恒温处理一段时间后关闭真空泵,停止抽气,并向管式炉内通入高纯氩气,气体流量设置成120sccm。于此同时,在700℃的温度下继续升温至目标温度800℃,并且在氩气氛围下恒温处理3~6min。

55.利用上述fe纳米颗粒成型工艺步骤制备得到的fe基底通过化学气相沉积工艺制备碳纳米管。具体流程主要包含以下两个步骤:

56.(1)活化预处理:首先紧接着上述工艺流程的步骤(4)在800℃恒温下通入氢气对fe纳米颗粒进行活化预处理。在这个过程中氢气的还原处理对于提高fe纳米颗粒的反应活性具有极其重要的意义,因此在沉积反应实验前需要对fe纳米颗粒进行活化,时间控制为3min,流量设置成50sccm。

57.(2)碳纳米管的生长:经过对fe纳米颗粒的充分还原后,通入流量控制为50sccm的

乙炔气体,同时降低氢气流量至5sccm。反应期间需通入氩气,并调整氩气流量使得总气体流量保持在155sccm。碳纳米管的沉积时间为20min,并在反应结束后停止通入乙炔和氢气,但保持保护气体氩气的流通直至管式炉体自然冷却至室温。

58.以铁基底无序多壁碳纳米结构为骨架的碳纳米颗粒制备完成后通过转移压印工艺制作得到燃料电池微孔层结构。转移压印工艺是指将硅片衬底的微孔层转移至催化层表面,然后通过热压工艺制备得到膜电极。本发明中的树状碳纳米管微孔层的转印工艺主要包含了预氧化、喷涂nafion电解质溶液、预保压和去除硅片四个工艺流程,具体工艺步骤如下:

59.(1)预氧化:将生长有树状碳纳米管微孔层的硅片衬底放置在马弗炉中,在空气氛围下以20℃min

‑1的速率升温至200℃,并且等待温度稳定后继续保温10min,通过恒温处理的方式来达到降低碳纳米管与硅基底的界面结合力,使其更易于脱落的目的。

60.(2)喷涂nafion电解质溶液:将按照上述步骤(1)预氧化的微孔层放置在喷涂平台上,通过在微孔层上表面喷涂一层质量分数为4%~10%的nafion溶液提高转移面的表面能。然而由于喷涂的nafion溶液需要充分湿润微孔层的转移表面,所以nafion溶液体积需要严格控制。每次喷涂nafion溶液的流量控制在8μl s

‑1,溶液体积为40μl,喷涂厚度为40μm。

61.(3)预压及保压:将负载有催化层的质子交换膜放置于加热平台上,在60℃恒温预热5min,等待其充分干燥后将上述步骤(2)制备得到的微孔层上表面朝下放置,与对应电极催化层的质子交换膜一侧相贴合。并且通过将载玻片贴合在硅片背面,在载玻片上放置相应质量的砝码沿质子交换膜法向方向施加1~1.5ncm

‑2的压力,同时在50℃下恒温保压15min。

62.(4)移去硅片:等待保压步骤完成后撤去表面砝码和载玻片,并用镊子轻轻揭开硅片基底,获得转移完成后覆盖有微孔层和催化层的质子交换膜。

63.在这个转移压印工艺步骤中,转移介质(nafion溶液)的浓度是影响转印效果的关键因素。因为由转印后的光学图像可知,nafion溶液浓度较低时,nafion喷涂层厚度较薄,不能够使树状碳纳米管微孔层表面形成良好的浸润,使得结合力不足以将微孔层与硅片基底完全分离,因此转印效率较差。与此相反,当nafion溶液浓度较高时,微孔层表面与nafion喷涂层能够形成良好的接触,增加了微孔层与基地的结合力,有利于微孔层的转移。更重要的是,nafion电解质溶液是催化层和微孔层的重要组成部分,是两相结界中良好的质子传输通道。因此,本发明在转移压印工艺中采用nafion电解质溶液的浓度在2~5wt.%

64.实施例1

65.树状多壁碳纳米管微孔层及燃料电池膜电极的制备参考图1所示的工艺流程图,包括以下步骤:

66.第一步,选用单晶硅片(n型掺p<110>,2inch

×

0.5mm,纯度99.99%,合肥科晶)并将硅片放置在马弗炉中以20℃min

‑1的速率升温至900℃,在空气氛围下恒温处理8h。然后依次使用丙酮、乙醇、去离子水对硅片进行15min的超声处理。

67.第二步,用氮气吹扫硅片表面至完全干燥后放入管式炉中,开始沉积al2o3缓冲膜。温度调节为室温,设置靶基距为80mm,背底真空度为2.1

×

10

‑4pa。镀膜气体选用高纯氩气,气体流量设置为24sccm。射频溅射功率设置为150w,进行10min的预溅射来清除表面氧化层

和微尘,溅射时间为4min,溅射气压为0.9pa。

68.第三步,完成射频溅射后,开始沉积fe催化剂前驱体,选用直流溅射功能保持恒定功率20w,溅射气压调整为1.0pa。先进行10min预溅射后,溅射时间选择40s。

69.第四步,将样品放置于管式炉中,真空度抽至10pa,接着以10℃min

‑1的速率升温至700℃后恒温处理10min。此时关闭真空泵,向炉内通入流量为120sccm的氩气,继续以6℃min

‑1的速率升温至800℃,恒温处理4min。

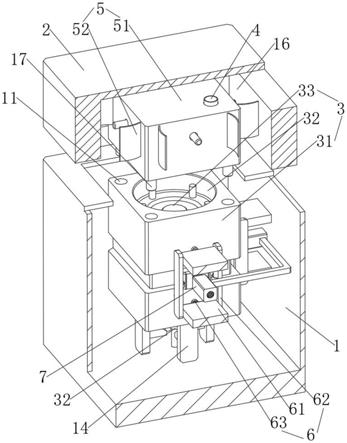

70.第五步,向炉内通入流量50sccm的高纯氢气,恒温处理3min。随后通入流量为50sccm的乙炔气体,同时降低氢气流量至5sccm,以及氩气流量至100sccm。待沉积20min后停止通入乙炔和氢气,继续通入氩气直至炉体冷却至室温,得到树状多壁碳纳米管微孔层,微观形貌图如图2所示。

71.从图2中可看出,茂密的碳纳米管从基底表面自底向上迅速生长,形成类似树枝状交错缠绕的碳纳米管宏观体。事实上,致密且均布的fe纳米颗粒为碳原子的沉积提供了间距合适的位点,同时生长起来的碳纳米管依靠相邻管束的范德华力为支撑,满足了向上弯曲生长的条件,形成了交织交簇的树状结构。

72.第六步,将生长有树状微孔层的硅片放入马弗炉中,在空气氛围下以20℃min

‑1的速率升温至200℃,并恒温处理10min。将硅片转移至喷涂平台上,在硅片上表面喷涂nafion溶液,流量设置为8μl s

‑1,体积为40μl,喷涂厚度为40μm。另外,将负载有催化层的质子交换膜放入加热平台,在60℃下恒温处理5min。接着将微孔层与对应催化层质子交换膜一侧相贴合,在硅片上放置载玻片,并在载玻片上放置5g砝码。调节温度至50℃,恒温处理质子交换膜15min。接着等自然冷却后,撤去砝码,用镊子轻轻揭去硅片基底,得到覆盖有微孔层的膜电极。

73.实施例2

74.除目标加热温度更改为850℃外,其余均与实施例1相同

75.实施例3

76.除选用单晶硅片基底尺寸参数改为2cm*2cm外,其余均与实施例2相同

77.实施例4

78.除退火时间参数改为2min,氢气还原处理时间参数改为4min,氢气流量调整为40sccm,乙炔流量调整为55sccm外,其余均与实施例3相同

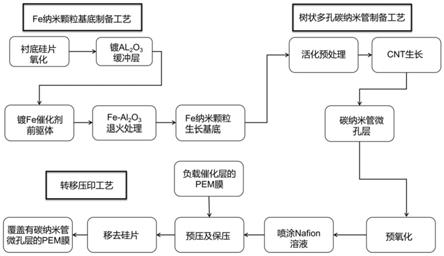

79.将实施例1制备得到的膜电极和对照组带有炭黑微孔层的膜电极安装至两个待测氢燃料电池上,阳极催化剂均选择pt/ru,载量为2mg/cm2。阴极催化剂均选择pt/c,载量为2mg/cm2。将燃料电池连接至测试平台上,进行电池的功率测试,得到功率曲线对比图,如图3所示,带有碳纳米管微孔层的燃料电池电压下降速度明显低于带有炭黑微孔层的燃料电池。另外,相比较于带有炭黑微孔层的燃料电池的功率密度最大值为26.7mw/cm2,带有碳纳米管微孔层的燃料电池最大功率密度达到33mw/cm2,最大功率密度提升23.6%。

80.以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。