一种耐事故包壳cr/crn复合涂层的制备方法

技术领域

1.本发明涉及一种耐事故包壳cr/crn复合涂层的制备方法,属于功能材料制备技术领域。

背景技术:

2.目前核反应堆的包壳主要是zr合金制得的,但是在事故工况下,锆合金会和高温水蒸气发生反应(zr 2h2o=zro2 2h2↑

),产生氢气会引发爆炸,zr合金表面防护涂层作为耐事故包壳的研究方向之一,能够在核反应堆发生突发事故时提高zr合金的耐腐蚀、抗氧化能力,并且在现有zr合金上制备防护涂层具有制造经济性好,易于实现商业化等优点,是耐事故燃料包壳的重要发展方向。

3.目前涂层材料如max相、碳化物、氧化物、氮化物、金属涂层及复合涂层被研究用于提高事故工况和常规工况下的性能。其中,金属cr具有耐高温、抗氧化、抗蠕变且与zr合金匹配性好等优点,是一种有发展前景的zr合金涂层候选材料。但是在正常工况下,核反应堆内水侧温度达到400℃,金属cr在高温时硬度和耐磨性会降低。在核反应堆这种复杂的环境中,核包壳的水侧会出现微动磨损,cr涂层可能在高压流动的水中出现损耗。因此,亟需寻找一种材料不但具有较强的抗氧化能力、与cr涂层良好的相容性,还需要拥有较强的耐磨性。

4.硬质氮化物涂层因其硬度大、耐磨性好、熔点高、化学稳定性好、成本低等优点,被广泛应用于刀具、发动机零部件等机械部件的保护。其中,优异的力学性能和抗氧化性能是crn涂层广泛应用于zr合金包壳涂层材料的重要依据。但crn涂层由于其作为陶瓷材料本身的高硬度,导致涂层较脆,并且与zr金属的匹配性较差,结合力也不高。且现有制备crn涂层的磁控溅射等pvd技术在涂层间仅为物理吸附,很难成键而导致涂层与基底的结合力较弱,在高温环境或长时间的高压水环境中,涂层易发生脱落现象。

5.因此,提供一种具有较强的抗氧化能力、耐磨性的涂层应用于zr合金包壳是十分必要的。

技术实现要素:

6.本发明为了解决现有上述技术问题,提供一种在锆包壳上制备cr/crn复合涂层的方法,在保证涂层具有较好的高温抗氧化能力、耐磨性能的前提下,提高复合涂层与锆包壳的结合力。

7.本发明的技术方案:

8.一种耐事故包壳cr/crn复合涂层的制备方法,该方法包括以下步骤:

9.步骤1,基底前处理:对基底表面和侧面的氧化层进行打磨,然后进行超声清洗处理;

10.步骤2,制备涂层:将经过前处理后的基底进行磁控溅射处理,在基底的两面镀上cr/crn的复合涂层;

11.其中,磁控溅射的靶材为cr靶,溅射气为由ar和n2组成的混合气,磁控溅射过程中ar在混合气中占比依次为100%、90%、80%和70%。

12.进一步限定,步骤1中打磨的操作过程为:将线切割后的样品依次使用100目、400目、1200目和2000目的砂纸进行打磨。

13.进一步限定,步骤1中超声清洗的操作过程为:依次使用无水乙醇和去离子水反复超声清洗3次,最后在70℃条件下干燥1h。

14.进一步限定,步骤2中磁控溅射处理条件为:基底与cr靶的间距为10cm~30cm,工作气压为5

×

10

‑4pa~1

×

10

‑3pa,磁控溅射功率为100w~250w,气体总流速为10sccm~30sccm,溅射气压为0.5pa~1pa,样品台转速为10r/min~50r/min,沉积时间为1h~5h。

15.更进一步限定,步骤2中磁控溅射处理条件为:基底与铬靶的间距为10cm,工作气压为5

×

10

‑4pa,磁控溅射功率为200w,气体总流速为20sccm,溅射气压为0.5pa,样品台转速为20r/min,沉积时间为2h。

16.更进一步限定,从磁控溅射开始,0min~30min,ar在混合气中占比为100%;30min~60min,ar在混合气中占比为90%;60min~90min,ar在混合气中占比为80%;90min~120min,ar在混合气中占比为70%。

17.进一步限定,cr靶纯度为99.95%,尺寸为

18.进一步限定,溅射气ar纯度为99.99%,溅射气n2纯度为99.99%。

19.进一步限定,基底为zr

‑

4合金板材。

20.本发明具有以下有益效果:本发明利用梯度反应磁控溅射技术,首先在zr

‑

4基底上制备一层cr层,两种金属的匹配性很好,具有优异的结合力,然后通过逐渐增加溅射舱内的n2含量,先沉积亚化学计量比的cr

x

n

y

,此时涂层内既存在金属键又存在离子键,有效的增强了结合力,最后在溅射舱内n2的含量达到一定程度时,溅射出的cr靶材粒子会全部生成crn,实现外层crn的沉积,使获得的复合涂层在保证具有较好的高温抗氧化性能和耐磨性能的同时,大大提升了涂层的结合力,达到涂层包壳的应用要求。此外,本发明采用cr靶和溅射气n2制备crn涂层,使得在溅射两种涂层(cr和crn)过程中无需更换靶材,制备方式简单,适合商业化应用。

附图说明

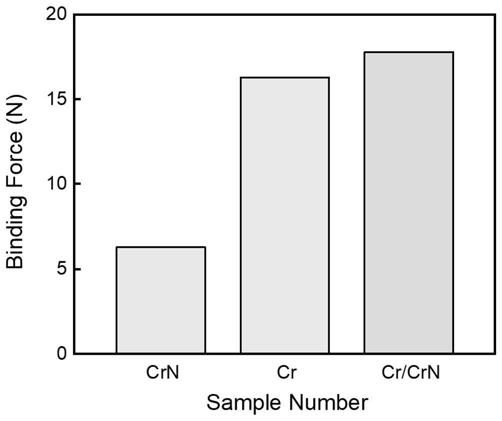

21.图1为实施例1、对比例1和对比例2获得涂层的结合力对比柱状图;

22.图2为对比例1获得涂层的纳米划痕图;

23.图3为实施例1获得涂层的纳米划痕图;

24.图4为实施例1获得涂层的afm图;

25.图5为实施例1和对比例1获得涂层的摩擦实验样片实物图和磨损区域sem图,其中a为对比例1获得涂层的摩擦实验样片实物图,b为对比例1获得涂层的磨损区域sem图,c为实施例1获得涂层的摩擦实验样片实物图,d为实施例1获得涂层的磨损区域sem图;

26.图6为zr

‑

4基底合金片和实施例1获得涂层高温氧化实验后的样品实物图,其中a为zr

‑

4基底合金片,b为实施例1获得涂层;

27.图7为zr

‑

4基底合金片和实施例1获得涂层高温氧化实验后增重对比柱状图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

30.实施例1:

31.一、基底前处理

32.板状zr

‑

4合金经线切割加工成尺寸为20

×

20

×

1.4mm片状基体试样,依次使用100目、400目、1200目和2000目的砂纸进行打磨。然后依次使用丙酮、无水乙醇和去离子水反复超声清洗3次。最后将清洗完的样片放在温度为70℃的鼓风干燥箱中干燥1h。

33.二、复合涂层的制备

34.(1)抽真空阶段

35.打开机械泵、分子泵,使炉腔内真空度达到5

×

10

‑4pa;

36.(2)涂层沉积阶段

37.将前处理后的样片放入磁控溅射的沉积室中,准备溅射。

38.溅射的参数如下:磁控溅射的靶材为cr靶,溅射气为由ar和n2组成的混合气,基底与铬靶的间距为10cm,磁控溅射功率为200w,气体总流速为20sccm,溅射气压为0.5pa,样品台转速为20r/min,沉积时间为2h。

39.在溅射开始,0min~30min,ar在混合气中占比为100%;30min~60min,ar在混合气中占比为90%;60min~90min,ar在混合气中占比为80%;90min~120min,ar在混合气中占比为70%。

40.获得的涂层记为cr/crn复合涂层。

41.对比例1:

42.本对比例与实施例1相比,区别在于:在溅射开始,0min~120min,ar在混合气中占比为100%。其余加工工艺以及步骤与实施例1相同。获得的涂层记为cr涂层。

43.对比例2:

44.本对比例与实施例1相比,区别在于:在溅射开始,0min~120min,ar在混合气中占比为70%,余量为n2。其余加工工艺以及步骤与实施例1相同。获得的涂层记为crn涂层。

45.效果例:

46.(1)涂层结合力测试:

47.利用纳米划痕仪测定cr/crn复合涂层、cr涂层和crn涂层的结合力,纳米划痕仪通过自动加载功能,将1~30n的负载连续加载至金刚石压头上,在压头将负载传递至涂层表面的同时,移动压头,使压头划过涂层表面,划痕长度设定为3mm,压头移动速度设定为3mm/min,为了减少误差,每个样片划痕3次取平均值,测试结果如图1~图3所示。由图1可知,通过溅射时梯度控制气体流速比得到的cr/crn复合涂层结合力明显高于crn涂层,略高于cr涂层。如图2所示,将crn涂层直接沉积在基底时,在划痕过程中发生开裂,这是因为涂层与zr

‑

4合金只存在物理吸附,在外力作用下很容易发生涂层剥落。如图3所示,cr/crn复合涂

层的结合力很好,涂层间没有明显的界面,涂层结合力相比crn具有很大的提升。

48.(2)涂层耐磨性测试:

49.涂层耐磨性利用耐摩擦试验机来测定,测试过程中根据膜层大小和厚度选择对磨材料的直径为6mm,对磨材料为316不锈钢球,以加载砝码的方式施加载荷,通过调节电机频率控制载物台转速。afm照片如图4所示,cr/crn复合涂层表面存在均匀的细小突起结构,这种结构不仅能够提供更大的与crn物理粘附的面积,也有利于两者的法向锁扣,使得cr/crn复合涂层的结合力能够得到提升。摩擦实验样片实物图和磨损区域sem图,如图5所示。测试结果为:cr涂层经过第5次循环磨损后露出基底,cr/crn复合涂层在经过第11次循环磨损后露出基底,相比cr涂层,cr/crn复合涂层的耐磨性有所提高。

50.(3)高温氧化性测试:

51.高温氧化测试利用管式炉模拟事故工况的环境。将待测试样片称量质量后放入室温的管式炉中,管式炉参数设置为:60min内升温至1000℃,在1000℃下保温30min,最后自然降温。将降温后的样片进行第二次称量,两次称量的质量差为氧化后增加的质量,用来评价涂层的抗氧化能力,测试结果如图6~图7所示,具有cr/crn复合涂层zr

‑

4基底合金片表面和四周均有较好的保护,没有疏松开裂的zro2生成,说明cr/crn复合涂层具有优异的抗氧化能力。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。